某大桥嵌岩群桩人工成孔施工综合技术应用

程正觉 李建文 桑玉波

(1.中煤建筑安装工程集团有限公司,河北邯郸 056002; 2.中煤建安第七工程有限公司,山西太原 030032)

1 工程概况

山西省重点工程晋城至阳城高速公路第八标段东河大桥,全桥设计为7孔跨径25.0 m双幅净宽9.5 m预应力钢筋混凝土T形连续梁,全桥采用一联,支承结构为八桩四柱桥墩,肋板式桥台。全桥共56根桩基,单桩长度为13 m~16 m,桩径为1.2 m,嵌入未风化基岩深度要求不小于3.0 m。

2 地质条件

根据地质钻探表明,平均地面标高以下11 m为近年新冲积松散砂卵石层,由块石、碎石、砾石、粗砂组成,亚粘土充填次棱角状,厚度变化较大,东部厚度达12 m,局部5 m~6 m,各层间隔不均匀分布,高程495.0 m以下为灰质基岩,中厚层状微密块状,灰岩顶部1 m~1.5 m为强风化带,风化裂隙发育。地下水分布不均,主河道水位在河槽以下2 m~6 m范围分布,辅河床以下基本无地下水。

3 施工方案选择

由于该工程地质情况复杂,为核对地质资料,检验设备、工艺以及技术要求是否适宜,桩在施工前我们做了“试成孔”,试成孔分两大组做5项工艺试验。根据原设计要求为钻孔桩,第一组采用30型冲击钻机成孔,因地质复杂遇到孤石,发生钻头倾斜进尺受阻。第二组采用人工成孔,根据本工程的地质特点和过去的施工经验,决定采用4种不同形式的护壁。第一种按常规全做钢筋混凝土护壁,但成本高工期长;第二种模拟人工打水井工艺,全做砖护壁,但遇松散砂层无法实施;第三种采用钢筋混凝土现浇带间隔设置砖护壁为主的复合护壁形式,不仅解决了局部地质松散问题,还可以加快进度、降低成本;第四种采用钢护壁施工,用来解决主河槽地下水丰富及流砂现象频繁的问题。

在工艺试验和受力计算的基础上,我们选定两种人工成孔施工方案,在无地下水或地下水动水压力较小,土粒稳定的地层采用砖混凝土间隔复合护壁;当动水压力较大,出现流砂现象时,采用钢护筒背后充填粘土做护壁。

4 施工工艺

4.1 人工成孔

1)桩孔定位,距孔边2 m设控制桩和标高桩,每挖深0.5 m校一次孔位。

2)桩孔挖土,采用短把镐和铁锹挖土,孔下一人作业,出渣采用铁斗子,用辘辘棕绳提升,桩孔每挖深1.7 m做一次护壁。

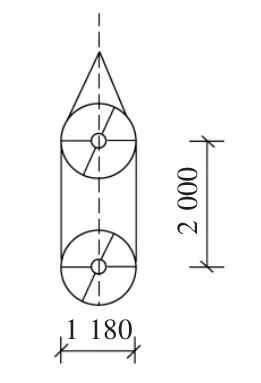

3)护壁施工,桩孔挖深1.7 m后,先做0.5 m高200 mm厚混凝土护壁,然后在混凝土护壁上砌砖护壁;每护0.5 m高检查一次孔位中心,每护2.0 m高采用探孔器验孔一次(见图1)。

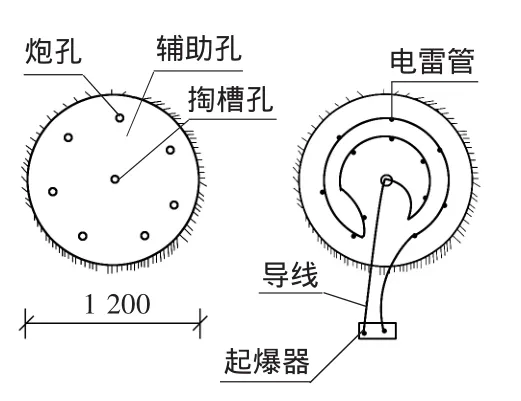

4)基岩爆破出碴剔边,基岩成孔的主要工序是爆破出碴和剔边修理,本工程采用炮孔爆破,用电雷管引爆水胶炸药,然后用风镐进行剔凿孔壁凸出部位,特别是孔壁的根部处理必须到位,爆破、出碴、剔边采用循环作业法施工。

4.2 钢筋笼制作安装

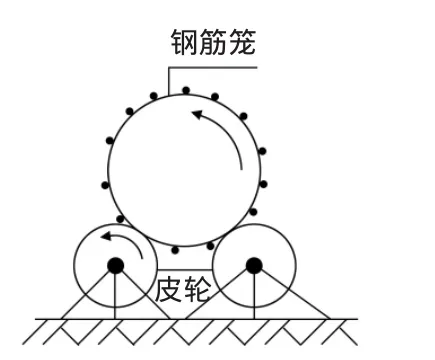

根据图纸设计和桩孔实际深度确定钢筋笼长度,钢筋笼主筋接头采用对焊或双面焊,用环筋和主筋点焊成骨架,然后在滚动台架上缠绕绑扎螺旋箍筋(见图2),钢筋笼作好后用台架车运到桩孔附近,用8.0 t汽车吊竖入桩孔内,钢筋笼入孔前必须做好孔壁的清理,孔底不应有积碴和积水。

图1 探孔器

图2 滚动台架

4.3 灌注混凝土

混凝土灌注前做孔底二次清理,抽出积水,然后进行隐蔽工程验收,验收合格后,应立即封底和浇筑桩身混凝土。浇筑桩身混凝土时必须用串筒下料,串筒末端离孔底高度不宜大于2.0 m,混凝土采用插入式振捣器振实,混凝土下料分层厚度不大于500 mm,当渗水量过大,应采用水下混凝土配合比施工,桩基浇筑高度可略高于标高30 mm~50 mm,待混凝土达到强度后用风镐凿去乳皮和浮石至密实混凝土层。

5 施工技术要点

5.1 人工成孔复合护壁做法

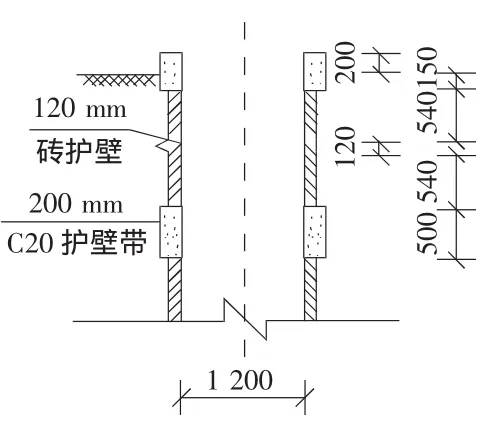

人工成孔深度达到1.70 m时,在孔底用C20混凝土做500 mm高200 mm厚护壁带,然后在其上用M10水泥砂浆砌筑120 mm厚砖护壁,混凝土护壁和砖护壁都设置凸键与孔壁土层咬合(如图3所示)。当有渗水(酸性水)或气温偏低时,混凝土中水泥出现不凝结现象,采用掺入水泥重量36%的生石膏粉,可达到速凝效果。

5.2 人工成孔钢护壁做法

当孔壁出现流砂现象时,用钢护壁背后填充粘土麻丝处理渗水流砂问题,钢护壁每节高0.5 m,用3 mm厚钢板卷成并加φ16环筋加固,当出现水压力不平衡时,会出现护壁偏移倾斜,采用护壁上打钻孔降压办法解决。

主河道位置,桩孔挖孔前半月采取改移河道办法减小水头压力,然后先挖降水井,用污水泵排水,待降水漏斗形成以后,开始开挖桩孔。

5.3 基岩爆破

采用炮孔爆破法,用风钻在孔底基岩面上钻9孔直径40 mm的炮孔,孔深900 mm,每孔装入0.6 kg水胶炸药用一只电雷管起爆,炮孔布置和雷管起爆装置接法见图4,每次爆破有效深度为600 mm~700 mm,起爆雷管必须采用串联线路接法,以防出现瞎炮造成隐患,孔底爆破时井口不应封闭严密,以防空气冲击波震动力破坏孔壁,最好用钢丝网上覆盖湿草袋防护,以防石碴飞出伤人。

图3 复合护壁

图4 炮孔布置、起爆装置接法图

5.4 灌注桩基础混凝土

混凝土用串筒下料,振捣操作人员在孔下作业,采用36 V安全电压照明,上下作业人员用对讲机联系,井口灰盘漏斗必须固定牢靠,防止位移,孔周必须防护严密,防止落物伤人,孔下操作人员站在加强环筋的搭板上,每浇筑2.0 m高倒一次搭板,直到孔顶。

6 劳动组织及配套机具

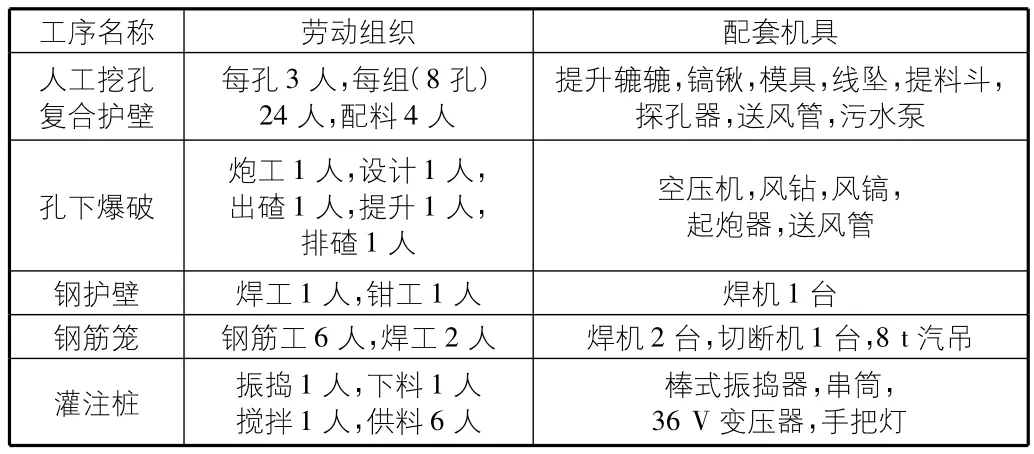

劳动组织及配套机具见表1。

表1 劳动组织及配套机具

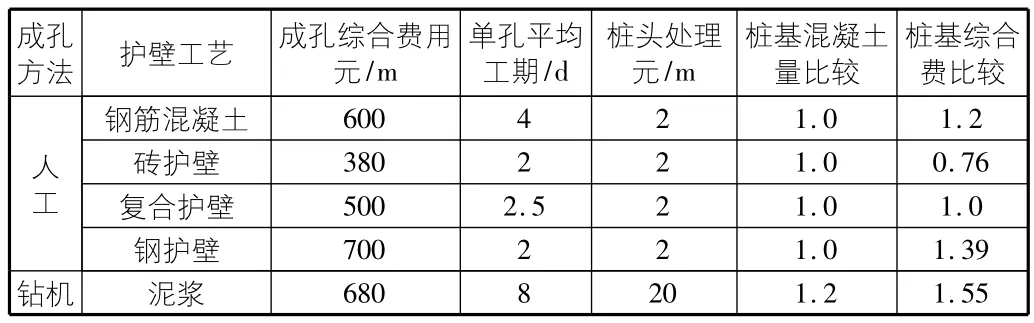

7 综合经济效果比较

综合经济效果比较见表2。

表2 综合经济效果比较结果

本工程采用人工成孔综合技术,降低工程成本16万元。

8 应注意的问题

1)人工成孔工艺在穿越碎石土,砂土,松散砂卵石土层时,必须有可靠的安全技术措施,特别是在有承压水的砂土层中施工时,必须先降水后开挖,采用钢护筒护壁比较可靠。

2)孔下爆破时,各孔作业人员必须全部撤到地面,防止塌孔伤人。

3)孔口四周防护,采用预制井口盘高出平地200 mm,在盘上插孔装0.8 m高活动围栏防护,周转使用。

4)孔内必须设置应急软爬梯,孔深超过10 m时应送风,每次放炮结束应送风排烟,不能马上下人。

5)孔内出碴不得堆放在孔口附近,机动车辆通行范围距孔边不应小于10 m,孔底作业人员佩戴好安全帽,用矿灯照明。

6)孔底提料超过人高时,必须立即将“╋”形可伸缩安全防护架棚撑开,四腿伸入键孔不小于200 mm。