橡胶沥青防水粘结层层间抗剪性能试验分析*

李正中 宋晓燕 肖庆一 魏连雨

(天津市市政工程研究院1) 天津 300074) (河北工业大学土木工程学院2) 天津 300401)(河北省土木工程技术研究中心3) 天津 300401)

0 引 言

水泥混凝土桥梁的防水及其沥青混凝土铺装层的耐久性是公路建设界面临的严重问题[1].原本为解决桥面防水问题而设置的防水粘结层,在实际使用过程中却由于各方面原因产生了新的问题,沥青混凝土铺装层与桥面板在行车荷载作用下特别容易发生层间滑移甚至相互脱离,严重降低了桥面铺装层的使用寿命[2-3].

我国目前的桥面防水材料大多由建筑防水材料转变而来[4],而众所周知,桥面防水材料要求的条件苛刻得多,基于施工条件、使用环境及层位关系,其应具有更好的耐高温能力、抗变形能力和足够的抗剪及粘结能力[5-6].而橡胶沥青具有高弹性、高粘结性及良好的高温稳定性,将其成功应用于桥面防水,必将能够有效地将沥青混凝土铺装层和桥面板牢固粘结为整体,从而延长桥面使用寿命[7].因此,通过室内试验对其层间抗剪性能进行系统的分析研究,具有重要的现实意义.

1 试验方案

基于室内剪切试验来确定橡胶沥青作为水泥混凝土桥面防水粘结层所能抵抗水平剪切的能力,系统研究沥青喷涂量(即防水粘结层厚度)、撒布碎石用量及粒径大小、水泥混凝土桥面板界面状况、环境温度等因素对其层间抗剪强度的影响及其变化规律,具体试验方案如下:(1)根据已有工程经验,在适当范围内调整橡胶沥青用量,在其他试验参数不变的前提下进行剪切试验,以抗剪强度最大为判据以确定最佳用量;(2)在最佳橡胶沥青用量前提下,确定碎石撒布类型(碎石用量和粒径大小)对层间抗剪强度的影响;(3)确定水泥混凝土桥面板表面状况及粗糙程度对层间抗剪强度的影响;(4)固定其他试验参数,仅改变试验温度进行剪切试验,以确定橡胶沥青防水粘结层层间抗剪强度随温度的变化规律.

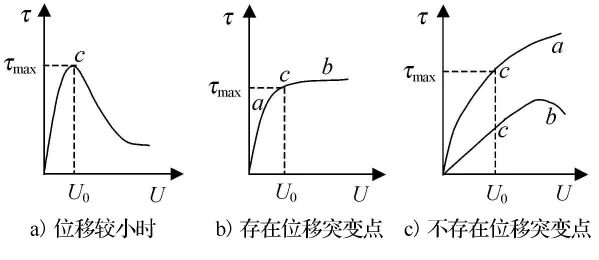

橡胶沥青在不同情况下的剪变特性进行分析并归类见图1.图1a)在位移较小时就出现明显的峰值,此时取峰值极限剪应力为材料抗剪强度;图1b)未出现明显的峰值,但曲线a,b 2段间的斜率差别较大,此时取斜率变化处c点的剪应力为材料抗剪强度;图1c)峰值出现在位移较大处,或整个变形过程中始终没有出现峰值,且未出现斜率变化较大的点,此时按照前两种情况确定位移最大值U0作为抗剪强度对应的位移值,U0对于的剪应力作为抗剪强度.

图1 橡胶沥青防水粘结层不同情况下的剪变特性

2 试验准备

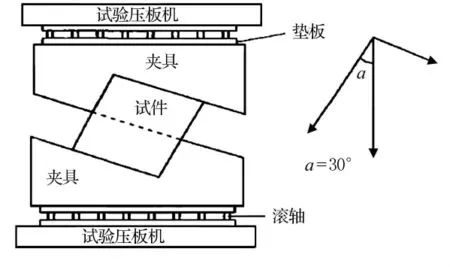

为真实模拟橡胶沥青作为水泥混凝土桥面防水粘结层的层间抗剪性能,按施工实际状况在室内成型混凝土试件[8-9],即首先在特制试模内(100 mm×100mm×50mm)浇注水泥混凝土,分层插捣均匀,然后通过机械振动台振密成型,养生7d后拆模,28d后用于剪切试验.再将表面经过预处理的水泥混凝土试件装入试模内,按规定要求施作防水粘结层,随后在上面成型5cm厚的沥青混凝土,冷却后脱模备用.用于测试其层间抗剪性能的试验装置如图2,该装置使试件的受力面与加载方向成30°,剪切面尺寸为100mm×100mm.

图2 加载剪切试验装置示意图

3 试验数据分析

3.1 橡胶沥青合适用量

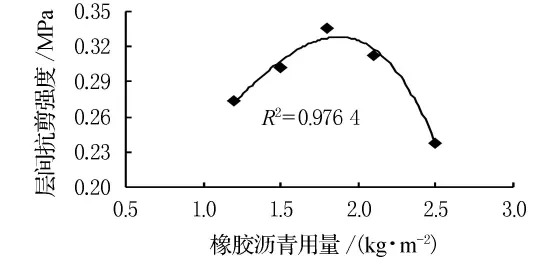

防水粘结层抗剪能力的充分发挥应建立在合适的厚度基础上,本节主要确定橡胶沥青作为桥面防水粘结层的最佳用量(即最佳喷涂厚度).具体试验条件为:温度60℃;剪切速率10mm/min;表面未撒碎石.为尽可能减少混凝土表面状况的差异对试验结果的影响,在其表面涂一层环氧树脂,并在未固化前撒粒径为0.3~0.6mm的细砂.试验过程中,橡胶沥青喷涂温度为185~190℃,其用量选用1.2,1.5,1.8,2.1,2.5kg/m2.不同橡胶沥青用量下的层间抗剪强度试验数据见图3.

图3 层间抗剪强度最大值与橡胶沥青用量的关系曲线

由图3所示,当用量在1.8kg/m2附近时,层间抗剪强度出现峰值,峰值左侧增加较缓,而峰值右侧下降较快;当用量超过2.1kg/m2,层间抗剪强度明显降低,防水粘结层此时可能成为滑动层;而当用量达到2.5kg/m2时,从层间破坏特征来看,防水粘结层与水泥混凝土试件及沥青混凝土之间并未发生明显的剪切破坏,而主要是由于防水粘结层自身出现自由滑动而导致破坏.

根据上述试验结果,考虑混凝土桥面板粗糙程度的变异性和防水粘结层的传统施工工艺,确定橡胶沥青作为防水粘结层材料时,其合适洒布量范围应为1.6~2.0kg/m2,洒布温度为190~200℃.在实际施工中,洒布量应视桥面粗糙状况以及撒布碎石情况决定,粗糙程度较大或撒布碎石粒径较小时取低值,反之则取高值.

3.2 碎石撒布工艺

为防止在施工过程中出现运输车辆及摊铺机的粘轮现象而影响防水粘结层的施工质量,需要在喷洒完热沥青之后,撒布适量的干燥且洁净的碎石,然后再用胶粉压路机轻碾1~2遍,而且,撒布适量的碎石也能够有效增加层间摩擦效果.本节主要确定碎石撒布用量及其粒径对其层间抗剪强度的影响.具体试验条件为:温度60℃;剪切速率10mm/min;撒布碎石粒径为2.36~4.75mm和4.75~9.5mm,撒布量为满铺面积的70%左右,即10kg/m2左右(每块试件上撒布碎石60~80g);橡胶沥青喷涂温度为185~190℃,碎石撒布温度为室温.防水粘结层在不同撒布工艺下的抗剪强度数据见表1.

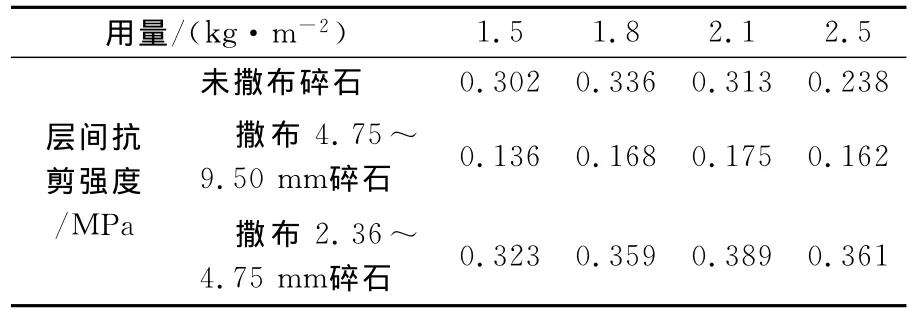

表1 防水粘结层在不同撒布工艺下的抗剪强度试验数据(60℃)

由表1试验数据可以看出:

1)在试验范围内,粒径为2.36~4.75mm的碎石能够有效提高层间抗剪强度,而粒径为4.75~9.5mm的碎石却使其有所降低.究其原因,主要是因为相比于防水粘结层的喷洒厚度(1.5~2.5mm),碎石粒径过大会导致其不能完全被橡胶沥青所覆盖,从而增加了相对滑动的可能性,使其成为滑动层.而且,当碎石粒径过大时,沥青混凝土铺装层将更多地与碎石嵌挤在一起,并没有真正跟防水粘结层结合为一体,从而降低了层间抗剪强度.

2)随着橡胶沥青用量的增加,层间抗剪强度均有所提高,但超过一定用量时会使抗剪强度有所降低.这主要是因为随着沥青用量的增加,碎石被沥青裹覆的程度越来越好,一定程度上减小了其相对滑动的可能性,但当沥青用量更大时,过多的自由沥青也会增加其滑动性,从而降低碎石间的嵌挤性;另外,随着碎石粒径的减小,沥青混凝土铺装层能够更充分地与防水粘结层结为整体,从而有效地提高层间结合性能.

由此可见,碎石必须与橡胶沥青稳定地构成整体从而再将水泥混凝土桥面板和沥青混凝土铺装层粘结起来,才能够真正提高层间抗剪性能.加强碎石与橡胶沥青间的粘结,应该能够有效提高其整体的层间抗剪性能.为此,将粒径为2.36~4.75mm的碎石在160~165℃下预热后再进行撒布,在同样条件下进行上述试验,可以看出,撒布预热处理后的碎石,能够明显增加层间抗剪强度,试验数据见表2.

表2 防水粘结层在撒布预热处理后碎石下的层间抗剪强度试验数据(60℃)

因此,为充分发挥和提高层间抗剪效果,建议在施工中使用粒径为2.36~4.75mm的洁净碎石,洒布量控制为10kg/m2左右(即满铺面积的60%~80%),并适当提高橡胶沥青的喷洒温度(190~200℃)和用量(1.8~2.2kg/m2).如果有条件的话,建议将撒布碎石进行预热处理.

3.3 混凝土表面状况预处理

为提高层间抗剪效果,使桥面板和混凝土铺装层通过防水粘结层真正结合为整体,需要对桥面板进行拉毛预处理.而根据国内外相关研究[10],层间抗剪强度与桥面板粗糙程度并非是完全的线性增长关系,当桥面板粗糙到某一特定值时,层间抗剪强度反而会有下降趋势,不同的防水层材料对这一特定值有不同的限定.

本节以层间抗剪强度最大为判据,对混凝土桥面板的最佳处理状况进行量化分析.试验条件为:温度为25℃;剪切速率10mm/min;橡胶沥青喷洒量为1.8kg/m2;不撒布碎石;将桥面板处理成不同粗糙面来考察其对层间抗剪性能的影响.其中,光滑面是指用人工磨制,原状是指成型后不做任何处理,粗糙面是通过表面喷砂处理(喷砂施工情况见图4)来模拟拉毛后的实际效果.混凝土表面粗糙程度用摆式摩擦仪测定的抗滑值(BPN)来表示.

图4 桥面喷砂机及对室内混凝土试件进行表面处理

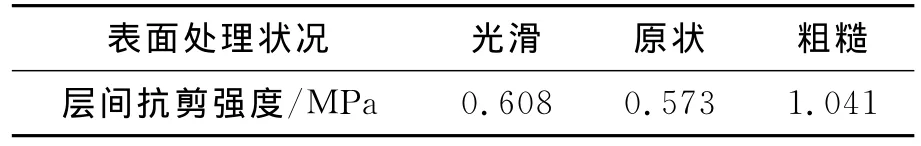

随机选取表面处理情况分别为光滑、原状和粗糙状况的试件进行试验,从宏观方面初步研究表面状况对层间剪切强度的影响情况,试验数据见表3.

表3 防水粘结层在不同界面状况的层间抗剪强度试验数据(25℃)

由表3试验数据可以看出:对于不同的混凝土表面状况,层间抗剪强度有一定差别,具体表现为:原状表面的层间抗剪强度最小,其次为经打磨处理的光滑表面,抗剪强度最大的为经过喷砂处理的粗糙表面.其原因可能是:(1)原状混凝土表面有粘结力较小的浮浆或受到污染或有未清洁干净的尘土等,减小了抵抗水平剪力的有效面积,更容易被剪切破坏;(2)新鲜的光滑表面避免了原状表面的上述现象,与橡胶沥青的粘结力较大,层间抗剪强度有所增大;(3)混凝土表面具有一定的粗糙程度,有利于增加层间摩擦力,从而提高抗剪强度.由此初步看出,水泥混凝土桥面板表面进行喷砂处理对于提高层间抗剪强度的重要性.

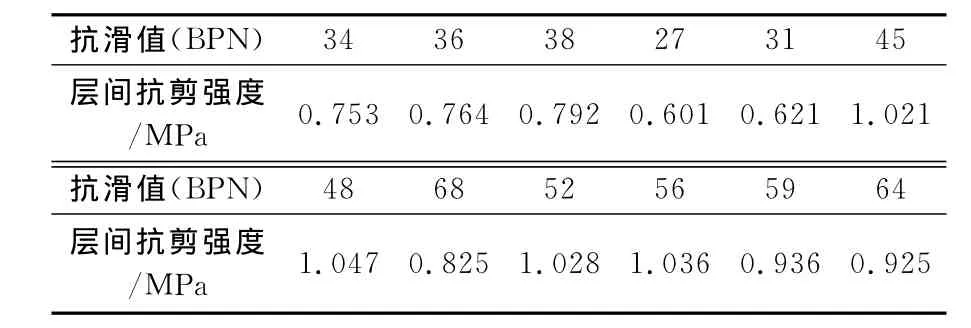

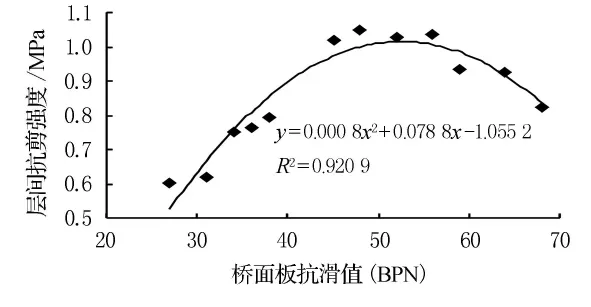

在此基础上,进一步量化分析桥面板表面粗糙程度对层间抗剪强度的影响规律,试验数据见表4,相关性回归曲线见图5.

表4 不同粗糙程度混凝土试件下的层间抗剪强度试验数据(25℃)

图5 防水粘结层层间抗剪强度与桥面板表面粗糙程度之间回归关系曲线

由防水粘结层层间直剪试验得出结论,层间抗剪强度随垂直应力的增大而近似线性增大,适用于摩尔强度理论,即当τ≤c+σtgφ时,层间不会发生剪切破坏.而桥面铺装层层间接触面上的材料近似为颗粒性材料,其层间抗剪强度主要来自于防水粘结层与沥青面层和水泥混凝土桥面板之间的粘聚力c,以及防水粘结层与面层和桥面拌之间滑动摩擦所引起的摩阻力σtgφ.

由图5曲线可以看出:随着混凝土表面粗糙程度的增大,层间抗剪强度先上升后下降.混凝土表面相对比较光滑时,层间摩阻力较低;随着粗糙程度的增加,摩阻力增大,剪切强度逐渐提高;但随着粗糙程度的进一步增大,表面纹理加深,构造深度增大,部分防水材料可能聚集在混凝土表面纹理中,而无法形成均匀的防水层,反而使得粘结力下降,导致剪切强度降低.

同时,图3曲线也说明:混凝土桥面板过于光滑或过于粗糙都不利于防水粘结层层间抗剪强度的发挥,当其抗滑摆值在45~55之间时,层间抗剪强度出现最大值.因此,在桥面预处理时,应注意表面粗糙程度,将其严格控制在合理的范围内.对试验数据进行量化分析,得出橡胶沥青防水粘结层层间抗剪强度与桥面板抗滑值间的关系式为

3.4 环境温度影响

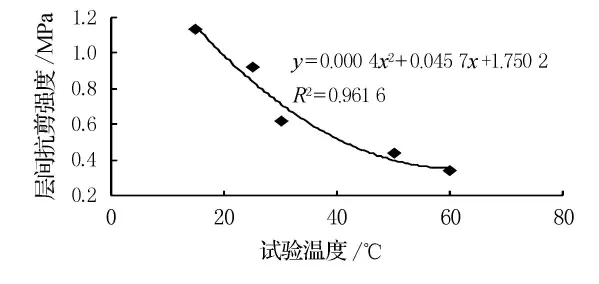

夏季高温季节,防水粘结层和沥青混凝土铺装层的模量降低,与水泥混凝土桥面板相差很大,使得粘结强度降低,在行车荷载等剪切作用下,极易形成推移、拥包等病害[10].因此,非常有必要控制防水粘结层在高温下的抗剪强度值.本节主要确定环境温度对其层间抗剪性能的影响,剪切速率为10mm/min;橡胶沥青喷洒量为1.8kg/m2;不撒布碎石,层间抗剪强度与环境温度的关系曲线见图6.

图6 防水粘结层层间抗剪强度与环境温度间的回归关系曲线

由图6试验数据可以看出:橡胶沥青防水粘结层在60℃时的抗剪强度分别相当于15℃和25℃时的1/4和1/3,说明层间抗剪强度随温度变化较大,尤其在高温下的抗剪强度明显降低.而这刚好与桥面主要集中在夏季高温时发生推移、拥包等病害的情况相吻合.由层间抗剪强度计算公式τ=c+σtgφ分析原因,在夏季高温季节,橡胶沥青粘度降低,抗流动能力减小,直接导致与水泥混凝土桥面板之间的粘结力c下降,从而使得桥面在夏季高温时容易出现推移、拥包等病害.本节试验直接反映了高温环境对层间结合稳定性的破坏作用,因此,必须严格控制防水粘结层材料在高温状态下的抗剪能力.对试验数据进行量化分析,得出橡胶沥青防水粘结层层间抗剪强度与环境温度间的关系式为

4 结 论

文中基于室内剪切试验对橡胶沥青防水粘结层的层间抗剪性能进行系统的分析和研究,确定影响其层间结合稳定性的各种因素及规律,得出以下主要结论:

1)为提高橡胶沥青防水粘结层的层间抗剪效果,建议撒布粒径为2.36~4.75mm的洁净碎石,洒布量控制为10kg/m2左右,并适当增加橡胶沥青的喷洒温度(190~200℃)和用量(1.8~2.2kg/m2).如果有条件的话,建议将撒布碎石进行预热处理.

2)为充分发挥橡胶沥青防水粘结层的层间抗剪效果,应将水泥混凝土桥面板的表面粗糙程度控制在合理的范围内,桥面板过于光滑或过于粗糙都不利于橡胶沥青防水粘结层层间抗剪强度的发挥,当其抗滑摆值在45~55之间时,其层间抗剪强度出现最大值.

3)环境温度是影响橡胶沥青防水粘结层层间抗剪性能的关键因素,必须严格控制橡胶沥青在高温状态下的抗剪和粘结性能.

[1]张占军.混凝土桥桥面防水系统性能及设计方法研究[D].西安:长安大学,2004.

[2]陈加富.高速公路桥面防水粘结层的应用研究[J].现代交通技术,2007,4(6):40-45.

[3]吴 利,唐 哲,朱浩然.混凝土桥面防水粘结层研究概述[J].黑龙江交通科技,2007,165(11):64-66.

[4]中国建筑防水材料工业协会.中国建筑防水材料公司建筑防水工作手册[S].北京:中国建筑工业出版社,1994.

[5]王云进.浅谈桥面铺装防水粘结层的施工与检测[J].山西建筑,2009,35(11):324-325.

[6]陈鲁川.桥面防水材料性能分析与施工工艺的研究[D].济南:山东大学,2008.

[7]王旭东,李美江,路凯冀.橡胶沥青及混凝土应用成套技术[M].北京:人民交通出版社,2008.

[8]李 强,王玉臣,陈显宏.橡胶沥青防水粘结层在高速公路中的应用[J].公路交通科技:应用技术版,2008,44(8):62-64.

[9]李宏志.桥面防水粘结层性能试验分析[J].长沙交通学院学报,2007,23(1):14-18.

[10]周键炜.水泥混凝土桥面防水粘结层的试验研究[D].南京:南京林业大学,2009.