船舶高压空气复杂管网放空计算与试验

景东风,刘潜

(中国船舶重工集团公司第七一九研究所,湖北武汉 430064)

0 引言

船舶设计中,经常遇到高压空气瓶组内的压缩空气经过复杂管网放空进入水舱排水的使用工况,需要计算出压缩空气进入水舱的瞬时质量流量、水舱的排水体积流量,并将这些数据输入到艇体运动方程中,进行船舶的上浮运动分析。所以,对压缩空气经过复杂管网放空计算是船舶总体设计和高压空气系统设计中的一个重要问题。

随着技术的发展和设计概念的变化,高压空气系统压力不断提高,现代船舶设计也日益强调“动力抗沉”的概念,即当船舶出现船体破损,升降舵卡死等特殊情况,应如何综合采用高压空气吹除水舱、提高航速、打舵等各种手段对船舶的姿态进行控制,并紧急上升到水面。这就对压缩空气经过复杂管网放空进入水舱排水计算的准确性提出了更高的要求。

因此,压缩空气经过复杂管网放空进入水舱排水计算对于船舶设计具有重要意义。

1 进展及现状

1962年,J.F.达格林和J.E.麦克盖尔[1]在《船舶高压空气系统的附录和讨论》中对船舶高压放空质量流量的计算方法进行了分析,国内多年来采用的传统计算方法[2]即源自于此,并一直沿用。由于我国船舶高压空气系统的管网远比西方船舶复杂,这种计算方法是否适合国内船舶高压空气系统,尚无定论。

另外,对高压可压缩流的质量流量的测量,国内一直未找到切实可行的手段,无论是在试验室内还是在船舶航行试验中,都测不出高压空气的准确瞬时质量流量,只能根据气瓶组放气前后的压力降来估算平均质量流量,平均质量流量对预测艇体运动姿态无太大价值。在试验室内只能建立小规模、简化的高压吹除管网,其吹除结果与真实船舶高压吹除结果不能通过相似理论进行换算;若在真实船舶上进行高压吹除试验,由于高压空气系统有多种放空工况,每种工况对应的管网都不相同,而某些工况会对船舶造成危险,所以在船舶上进行高压吹除试验测量也不现实。

2 传统计算方法

2.1 数学模型

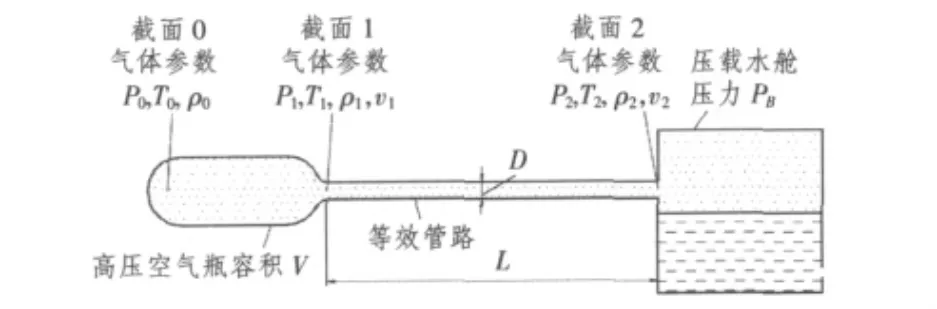

传统计算方法[2]是将放空用的气瓶组合成1个大气瓶,整个放空管网用一当量长度为L、当量直径为D的管路等效。被放空的所有水舱归并为1个大水舱,如图1所示。

图1 高压放空系统简化模型Fig.1General model for high pressure venting system

假设:

1)气体为理想气体;

2)空气从气瓶内到气瓶出口处为等熵流,等熵绝热流计算公式

3)从气瓶出口至放空管路末端,即管路内流动为绝热摩擦流。

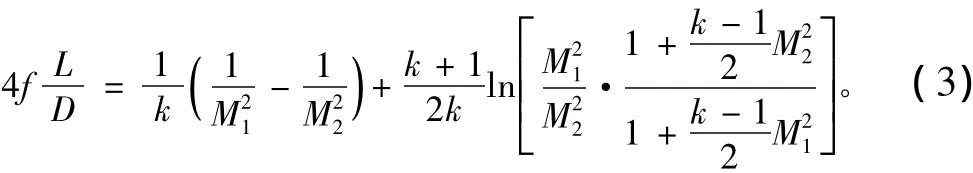

有摩擦绝热长管一维流动公式(等截面摩擦管道)

解方程组需采用迭代法,通过计算机编程完成。

2.2 当量长度折算方法

1)对于阀门、弯管及变径管的局部阻力,按局部阻力系数折算成一当量长度的直管段。

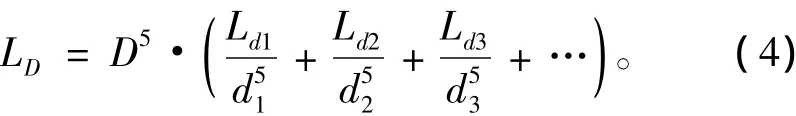

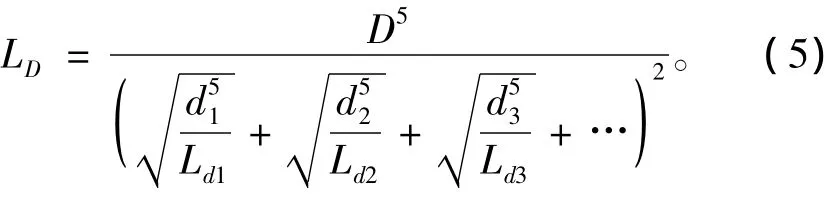

2)对于串联管路

式中:LD为整个串联管路之当量长度;D为管路等效直径;d1,d2,d3…为各串联管段直径;Ld1,Ld2…为各串联管段当量长度。

3)对于并联管路

式中:LD为整个并联管路之当量长度;D为管路等效直径;d1,d2,d3…为各并联管段直径;Ld1,Ld2…为各并联管段当量长度。

3 实际高压放空管网

国内船舶实际高压放空管网由空气瓶组及管路、通过阀柱的放空管路和短路放空管路组成。

3.1 空气瓶组及管路

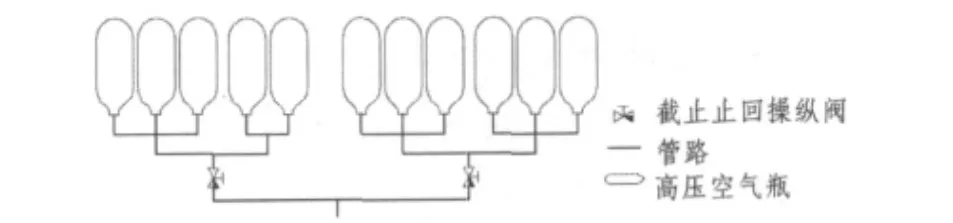

典型空气瓶组及管路见图2。

图2 典型空气瓶组及管路Fig.2Typical gas cylinder group

3.2 通过阀柱放空管路

通过阀柱放空管路见图3。

3.3 短路放空管路

短路放空管路见图4。

对比图1~图4可以看出,简化模型和实际高压放空管网存在很大差异。

第2节中的计算方法存在以下几个问题:

1)当量长度法一般适用于不可压缩流体管网和低流速可压缩气体管网(Ma≤0.2)的计算。在高流速可压缩气体管网中,由于管网中节点(节点指阀、阀柱以及三通等装置)的节流和分流效应改变了可压缩气体的流态,流体在不同管段的流态是不同的,而当量长度法却将其统一认定为一种流态。

2)将阀、阀柱以及三通等装置按局部阻力系数折算成一当量长度的直管段,无法保证折算的正确性。

3)并联管路计算式(5)成立的假设条件[3]是介质不可压缩和并联管路各支管压力降相等。高压空气放空时,当壅塞现象出现时,各分支管的压力降不相等。因此,即使将高压空气放空按照不可压缩介质考虑,并联公式仍然不成立。

国内从未实际测量高压放空质量流量,因此不知道传统计算方法的误差是多少。

综上所述,应通过试验手段测量高压空气放空的真实质量流量,评估传统计算方法,或提出新的解决手段。

4 传统计算方法的分析与改进

4.1 分析

第2节的计算过程在美国计算方法基础上增加了2个假设:

1)从空气瓶到水舱的复杂管网可等效成1根直管路;

2)放空时,高压空气管路末端的气体流速已达到音速。此时,管路末端压力大于或等于水舱背压,其和质量流量的数值由上游的气瓶压力、温度、管路长度、内径确定,与下游的水舱背压无关[4]。即假设了高压空气瓶放空处在壅塞流状态。

完整的高压空气瓶放空(1根直管)的过程要经历以下3种状态[5]:

1)壅塞流

放空前期,放空管路入口处压力P1很高,出口处压力P2远大于水舱压力PB,气流在出口处达到当地声速,马赫数M2=1,气体流动处于壅塞状态,即在P1,T1,D和L确定的条件下达到了最大质量流量。气流剩余压力(P2-PB)在放空管出口外经过一系列斜膨胀波膨胀到水舱压力PB。随着放空继续,P1和P2相应逐渐下降,但只要P2仍大于PB,v2就仍为临界流速(M2=1),流动仍处于壅塞状态,即在新的P1和P2条件下达到新的最大质量流量。

2)临界流

随着放空继续,P1和P2相应逐渐下降,当P2恰好降至等于水舱压力PB,v2仍为临界流速(M2=1)时,放空气体处于临界流状态。

3)亚音速流

随着放空继续,气体流动越过临界状态,P1继续下降,但P2=PB保持不变,v2逐渐减小,M2<1,气体进入亚音速流动状态,质量流量逐渐减少。只要P1>PB,放空继续进行,直至P0=P1=P2=PB,放空结束。

对于直管路,要达到壅塞流状态,必须保证气瓶压力和管子末端的背压的比值足够大而且管路长度足够短。如果不满足这一条件,放空一开始就是亚音速流状态,管路末端压力就等于背压。

对于复杂管网,要达到壅塞流状态,必须保证放空管路中间不能出现节流点,放空管路中各点的气体流速是逐渐增加的,到管路末端达到最大值——音速。如果管路中有节流点,节流点的气体流速已达到音速。以节流点分解,上游为壅塞流,下游的气体流速降为亚音速,管路末端压力就等于背压。

由于我国船舶高压空气系统设计规范延续了前苏联船舶高压空气系统设计思想,在高压空气系统中设置高压空气阀柱来控制空气瓶使用和放空,在空气管网中有大量气体汇聚和分流点。现在不能确定船舶高压放空是壅塞流状态,有可能在阀柱位置和其他位置就是节流点。而这种计算方法不能对这种情况进行计算。在美、英等西方国家的船舶高压空气系统中没有阀柱。

对于直管路,用第2节的方法也不能计算放空的全过程,只能算到壅塞流结束。亚音速流对应的热力学方程组与第2节的方法不同。

船舶在放空前一般保持较高的初始高压空气压力值。通过阀柱放空到水舱时,由于管路阻力大,吹除流量小,开启放空阀的时间较短(约10 s),空气瓶的压力降也不会很大。若忽略节点效应,可认为其是壅塞流。而对于短路放空,由于管路阻力小,吹除流量大,空气瓶的压力会迅速下降,壅塞流会很快转换到亚音速流,此时就不能用传统方法计算了。所以传统计算方法只能对放空初期的高压空气流量进行计算。传统计算方法实际是式(1)~式(3)在P2>PB时的特例。

国内计算方法可简称为“等熵绝热流+有摩擦绝热长管一维流+复杂管网等效直管路+壅塞流”。

4.2 改进后的计算方法

对第2节的方法进行修改,在计算方法中增加了对流态的判断和亚音速流状态方程,重新编制程序后可以计算直管路高压空气瓶放空的全过程。

亚音速流时,P2=PB保持不变,只要对式(1)~式(3)加入P2=PB这一条件,即可解出M1和M2。

改进后的计算方法可简称为“等熵绝热流+有摩擦绝热长管一维流+复杂管网等效管路+壅塞流、亚音速流”。此次按传统方法计算6个工况的高压放空质量流量,采用的是改进后的计算方法。改进后的计算方法,理论上仍然不能计算复杂管网中出现节流点的情况。

5 CFD仿真计算

5.1 CFD介绍

计算流体动力学(Computational Fluid Dynamics,CFD)的主要用途是对流动现象进行数值仿真模拟计算。现代CFD技术始于20世纪60年代,原本是通过自行编制程序来解决高精尖的航空航天领域的流动计算问题。随着计算机软硬件技术的发展和数值计算方法的日趋成熟,经过40年的发展,CFD技术已趋于成熟和实用。

5.2 Flowmaster软件介绍

Flowmaster是一维流体计算软件,既可以计算不可压缩流体,也可计算可压缩流体。Flowmaster主要适用于具有复杂拓扑结构的管网,如城市自来水管网、煤气管网、天然气管网。在这些管网中具有管路交点(节点多),管路通径多、长度长等特点。在本次试验中,利用Flowmaster软件的可压缩流模块进行高压空气瓶通过管网放气的过程计算,可以得到管网中各点的压力、温度、流速、质量流量等参数随时间变化的曲线。

5.3 仿真计算模型

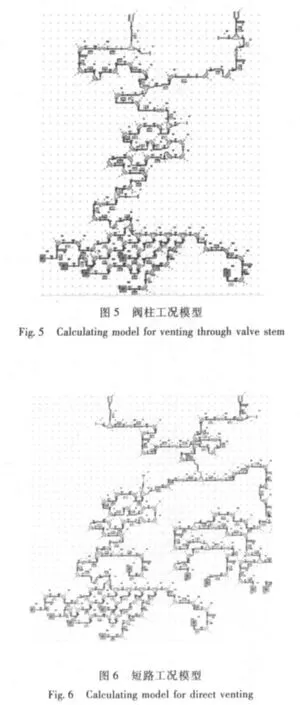

用Flowmaster分别按6个工况进行了建模和计算。其中的阀柱工况和短路工况模型如图5和图6所示。

6 流量测量

6.1 质量流量的测量

多年来一直未对高压空气放空的质量流量计算结果进行验证,主要原因是一直找不到有效的高压空气质量流量测量手段。

质量流量是指单位时间内,流体通过封闭管道或敞开槽有效截面流体的质量。目前广泛应用的差压、变面积、叶轮、容积、电磁、超声波、涡街和旋涡等形式的流量计,都是对介质的体积流量进行测量的[6],不能在本验证试验中采用。

质量流量计分间接式和直接式2种。

间接式质量流量计是用体积流量与密度计相结合的方式,通过繁琐的计算而间接求得质量流量的。由于体积与密度的测量都受许多因素的影响(如温度、压力、粘度、导电性、流态、直管段等),往往会产生明显误差。

直接式质量流量计利用与质量流量直接有关的原理进行测量,不受上述因素的影响。目前直接式质量流量计常见有热式和科里奥利力式质量流量计。

热式质量流量计的一般原理是:气体流经2个保持恒定过热温度的RTD传感组件。传感组件与气体之间发生热传递,热传递量与气体质量流量成正比,因此对RTD传感组件的电能供应也与气体质量流量成正比。测量电能供应量即得到质量流量。但是热式质量流量计并不适合在本验证试验中采用。主要问题是:①最大工作压力远小于船舶高压空气放空压力;②高压放空时气体流速很大,热式质量流量计来不及补偿热传递。

科氏力质量流量计,以下简称CMF,是利用流体在振动管流动时,产生与质量流量成正比的科里奥利力原理,即根据牛顿第二定律建立起力、加速度和质量三者关系的直接式质量流量计。

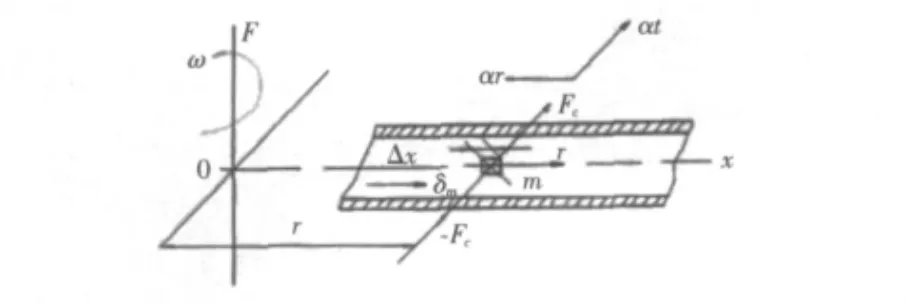

如图7所示,当质量为m的质点以速度υ在对p轴作角速度ω旋转的管道内移动时,质点受到2个分量的加速度及其力。

1)法向加速度αr:其量值等于ω2r,方向朝向P轴;

2)切向加速度αt:即科里奥利加速度,其量值等于2ωυ,方向与αr垂直。由于复合运动,在质点的αt方向上作用着科里奥利Fc=2ωυm,管道对质点作用着1个反向力-Fc=-2ωυm。

图7 科里奥利力Fig.7Coriolis force

当密度为ρ的流体在旋转管道中以恒定速度υ流动时,任何一段长度Δx的管道都将受到1个ΔFc的切向科里奥利力。

式中:A为管道的流通内截面积。

由于质量流量计流量即为δm,δm=ρυA,所以:

因此,测量在旋转管道中流动流体产生的科里奥利力就可以测得质量流量,这就是CMF的基本原理。然而,通过旋转运动产生科里奥利力是困难的,目前产品均代之以管道振动产生的,即由2段固定的薄壁测量管,在中点处以测量管谐振或接近谐振的频率(或其高次谐波频率)所激励,在管内流动的流体产生科里奥利力,使测量管中点前后2半段产生方向相反的挠曲,用光学或电磁学方法检测挠曲量以求得质量流量。又因流体密度会影响测量管的振动频率,而密度与频率有固定的关系,因此CMF也可测量流体密度。

科氏力质量流量计一般用于测量液体、悬浮液、乳浊液和高压气体的质量流量、密度和温度,主要用于要求精确测量的场合。在本验证试验中即采用科氏力质量流量计直接测量高压空气放空质量流量。

6.2 科氏力质量流量计

一般情况下,科氏力质量流量计由传感器和变送器组成。各生产公司可根据顾客需要和本家工艺情况采用整体式或分体式安装。

德国RHEONIK公司是一家从1984年就开始主要发展生产和销售质量流量计的厂家,其生产的流量计尺寸最大可达12英寸,测量范围可达1500 t/h;最小仅有1/4英寸,可以测量1 g/h的点滴流量,生产的流量计通径范围为世界最广。该公司提供的RHEONIK流量计全部采用分体式安装,安装距离最远可达500 m。

图8 RHEONIK传感器Fig.8RHEONIK sensor

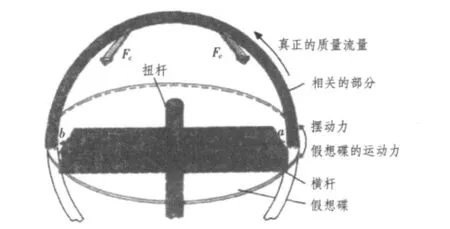

RHEONIK流量计的传感器包括2个外形像2个网球拍状的管环(见图8),双管流向一致。整体组成包括2个横杆和2个竖立的扭杆,扭杆的2端都是固定的。整个组合可自由摆动,摆动的频率主要由横杆的质量和扭杆的弹性系数决定的。这个摇摆装置被2个控制振幅电磁线圈激励,摆动的幅度由感应器检测。由于这2个弯管装置是对称的,他们的力是相互平衡的。2个扭力杆和横杆的设计起了相互稳定作用,使测量环避免外来的振动力影响测量的精度。截面(a-b)(见图9)沿着1个像蝶形的轨迹摆动。测量的流体开始在摆动的碟从a向b移动,经过了不同的速度产生了力(科里奥利力)。这个力作用于碟的平面,跟移动的方向垂直,力的大小和流体的质量流量成正比。这个力引起了管子的额外偏差,它的幅度由传感器输出的相位差检测出来。

图9 RHEONIK传感器的受力分析Fig.9Dynamics of rheonic sensor

7 结果分析

对比台架试验结果、传统方法计算结果和Flowmaster仿真计算结果,比较传统方法计算结果和Flowmaster仿真计算结果中哪一种与试验结果更加接近。

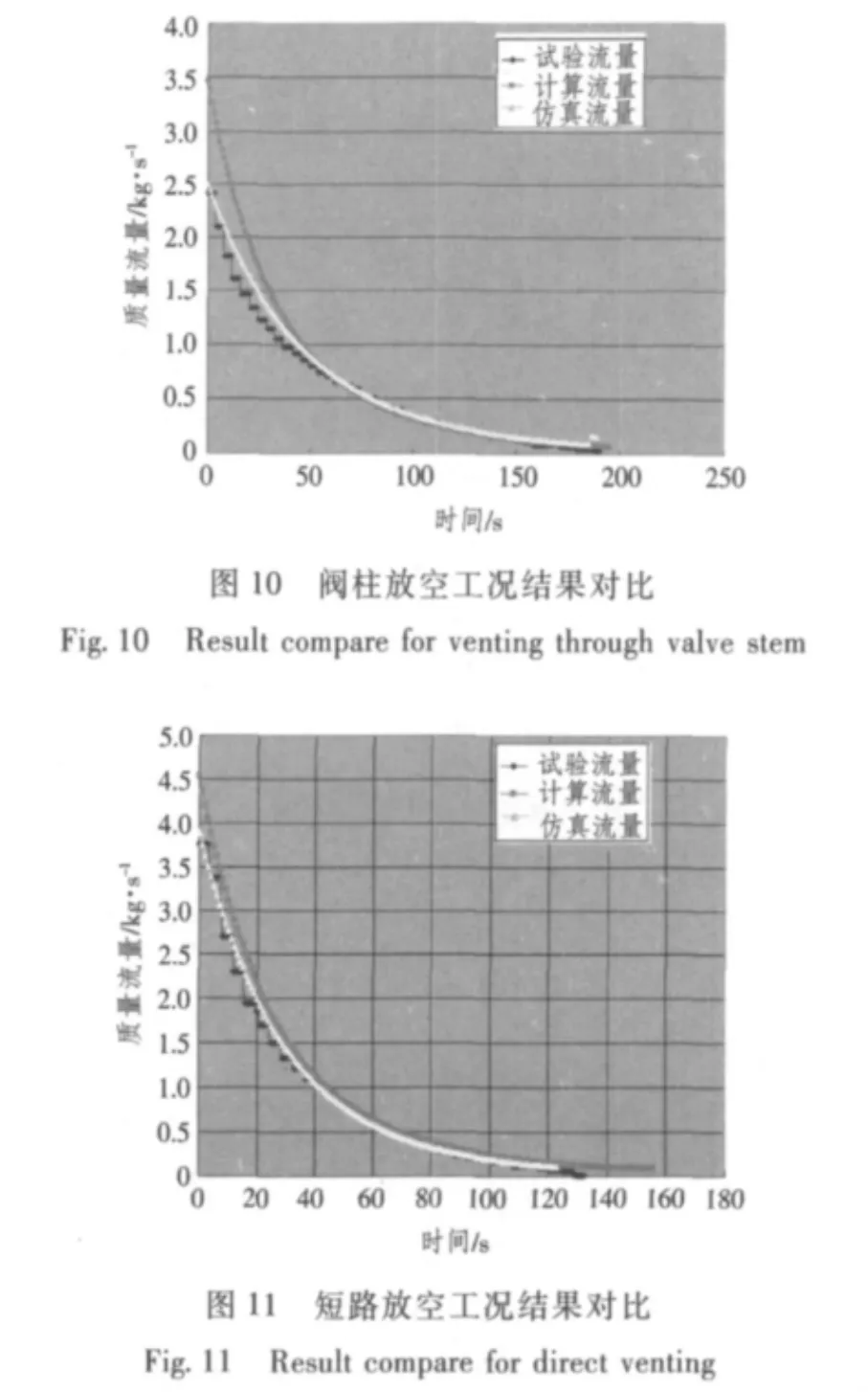

将试验测量数据、传统方法计算结果和仿真计算结果生成曲线,图10和图11的3条曲线中,上面的是试验流量曲线,中间的是计算流量曲线,下面的是仿真流量曲线。下面仅列出阀柱工况和短路工况的对比结果。

1)由于在气瓶放气过程中质量流量是快速变化的,质量流量计对变流量的测量有时间延迟。数据采集记录仪在信号处理过程中也有时间延迟。组态王软件的显示也会有时间延迟。这些测量延时造成了试验测量的质量流量曲线不光顺。

2)用传统方法计算和用Flowmaster软件计算,均能正确反映高压放空时质量流量的变化趋势,特别是在放空末期,2种计算值与测量值都非常接近。

3)从整个放空过程来看,用Flowmaster计算出的质量流量曲线比传统方法计算出的质量流量曲线形状更接近试验测量曲线。

8 结语

可压缩流体在复杂管网中的高速流动,是一个非常复杂的问题。本研究通过试验测量与理论分析相结合的方法,对船舶高压空气复杂管网放空问题进行了初步探索。

通过建立陆上高压放空质量流量验证试验台架,对与船舶接近的主要高压放空工况进行了放空质量流量测量试验,采用科氏力质量流量计第一次解决了高压空气质量流量的测量问题。对传统计算方法进行了深入分析,并分析了其根源和适用模型。在计算方法中增加了对亚音速流状态的计算。用Flowmaster软件仿真方法对放空工况进行了建模计算。最后,通过3种方法结果的对比分析,对现有高压空气放空质量流量计算方法进行了评估。

由于时间仓促和作者知识水平有限,本文离真正的工程设计和准确仿真的要求还有相当的距离,还需要后来者继续深入研究,主要包括以下几个方面:

1)提高试验测量台架的系统的响应速度、采用电控阀来进行放空的控制。

2)采用传统计算方法时,对高压空气阀门、三通、流量计当量长度的估计是按照教科书等资料进行的。其数据是否准确,没有其他手段进行验证。需要对这些元件的阻力特性进行试验或仿真分析。

3)对Flowmaster也仅限于系统建模仿真,需要深入分析其采用的理论模型。

总之,船舶高压空气复杂管网放空计算是船舶高压空气系统设计中的核心问题。随着我国船舶技术的发展,船舶高压空气系统向提高放空质量流量的方向发展,因此对于准确进行高压空气复杂管网放空计算的愿望更加迫切,这需要广大专业技术工作者的勤奋努力和刻苦钻研。

[1]达林格J F,麦克盖尔J E.船舶高压空气系统的附录和探讨[Z].1962.

[2]王晓东,李维嘉,谢江辉,等.船舶潜浮系统仿真研究初探[J].舰船科学技术,2004,26(1):14-19.

WANG Xiao-dong,LI Wei-jia,XEI Jiang-hui,et al.The pilot study for submarine submerging and surfacing system emulator[J].Ship Science and Technology,2004,26(1): 14-19.

[3]徐文灿.计算气管道的流量特性[J].液压与气动,1986,(4):22-24.

XU Wen-can.Flow characteristic calculation of gas pipe[J].Hydraulic and Pneumatic,1986,(4):22-24.

[4]A.H.夏皮罗.可压缩流的动力学与热力学[M].北京:科学出版社,1966.

[5]叶学礼.天然气放空管路水力计算[J].天然气工业,1999,19(3):90-94,12.

YE Xue-li.Hydraulic calculation of natural gas vent line[J].Naturral Gas Industry,1999,19(3):90-94,12.

[6]王兴才,王力勇.质量流量测量方法及其特性[J].测量与检修,2000,20(6):14-17.

WANG Xing-cai,WANG Li-yong.Mass flow measurement method and its characteristics[J].Measurement and Repair,2000,20(6):14-17.