预制箱梁钢筋工序施工工艺探讨

孙少凤

中铁十九局集团第三工程有限公司芦溪制梁场(515054)

1 工程概况

杭长铁路客运专线是一条时速350公里的双线无砟轨道铁路,轨道板采用CRTSⅡ型板式无砟轨道结构。杭长铁路客运专线江西段工程HKJX-8标芦溪制梁场设在DK791+085处线路右侧,占地120亩。主要负责DK778+862.000~DK795+080.440范围内的18座桥的箱梁预制,共预制箱梁380孔。

2 钢筋工序施工工艺探讨

2.1 绑扎方案的选定

2.1.1 绑扎方案的类型

为了保证钢筋绑扎的位置准确,以及缩短整个箱梁预制的周期,预制箱梁的钢筋绑扎一般在绑扎胎具上进行,钢筋绑扎分为整体绑扎及分体绑扎两种方案。整体绑扎就是底腹板及顶板钢筋整体绑扎,整体吊装;分体绑扎就是把底腹板钢筋及顶板钢筋分开绑扎,分开吊装。

2.1.2 两种方案的对比

整体绑扎的优点:①整体绑扎胎具占地较少;②更好的保证钢筋整体质量,腹板与顶板交接处钢筋及倒角钢筋可以绑扎牢固、准确;③由于一个钢筋骨架只需要吊装一次,对龙门吊的使用频率较小。缺点:①由于顶板钢筋直接在腹板钢筋上面绑扎,距离地面大概有3米的距离,存在一定的危险,且顶板钢筋量较大,全部需要搬运到上面,工作量较大;②一个绑扎胎具的运转周期较长,根据经验总结,由25个熟练钢筋绑扎工人组成的工班绑扎一个钢筋骨架大概需要25 h。

分体绑扎的优点:①由于底腹板与顶板分开绑扎,可以同时进行,所以运转周期短,根据经验总结,由18个熟练钢筋绑扎工人组成的工班绑扎一个钢筋骨架大概需要17 h,由13个熟练钢筋绑扎工人组成的工班绑扎一个钢筋骨架大概需要9 h;②顶板钢筋绑扎由专门的绑扎胎具,且距离地面高度不大,工人操作方便、安全,且不需要向上搬运大量钢筋,减小了工作量;③由于可以在吊装顶板钢筋前先把内模安装调整到位,安装过程中不受顶板钢筋的影响,使安装调整内模操作更方便。缺点:①腹板与顶板交接处钢筋绑扎质量较差,尤其是顶板顶层钢筋与腹板钢筋交接处及倒角钢筋由于绑扎难度较大,工人经常因为偷懒只是把钢筋虚放在上面不绑扎或只绑扎几个点;②由于底腹板钢筋与顶板钢筋要分两次吊装,这就加大了龙门吊的使用频率;③由于一套绑扎胎具分成两部分,这增加了占地面积。

2.1.3 芦溪制梁场实际情况分析

芦溪梁场共设置了7个制梁台座,设计生产能力为1.5孔/天,这就要求绑扎胎具必须满足一天绑扎1.5个钢筋骨架的要求,且梁场只有3台50 t龙门吊,如果采用分体绑扎,会由于龙门吊使用紧张而造成误工现象,综合考虑,最终确定设置4套整体钢筋绑扎胎具与之配套,考虑到晚上加班情况,完全可以满足一天绑扎1.5个钢筋骨架的要求,保证梁场的正常运作,不会因为钢筋工序耽误而延误工期。

2.1.4结论

预制梁场在建设初期要充分考虑各种因素,根据实际情况选择合适的绑扎方案,这对梁场以后的箱梁生产非常重要。

2.2 U 型钢筋(N6、N12)的加工

2.2.1 存在问题

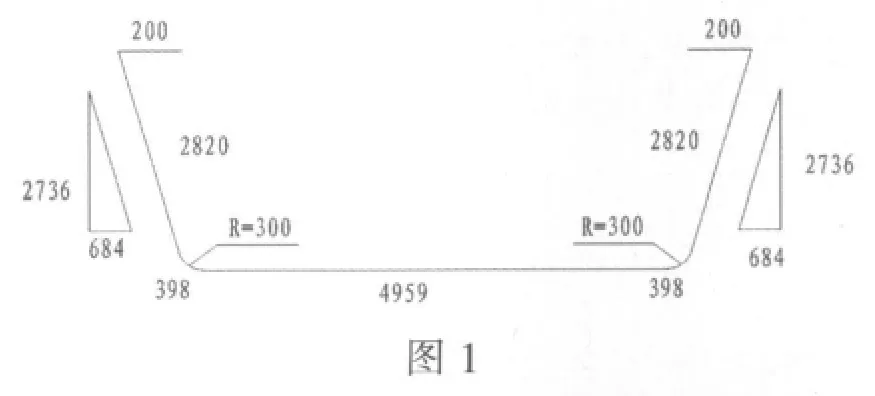

图1为N6钢筋(N12钢筋形状相同)的大样图,由于U型钢筋外形较大且形状复杂,在实际施工过程中很难加工准确。如果加工尺寸不准确,每个都不一致的话,由于U型钢筋处于钢筋骨架的外围,因而会造成钢筋的保护层厚度偏大或偏小,从而影响箱梁质量。通常情况下U型钢筋容易在两个部位出现问题:

1)钢筋下倒角圆弧段圆弧半径及弧长控制不准确。圆弧尺寸误差偏大,形状不一致,绑扎完成后顺桥向观察会发现整个钢筋骨架外下倒角处凹凸不平,太向外容易造成保护层偏小甚至贴模现象,太向里的容易造成保护层偏大,使浇筑完混凝土后产生开裂现象。

2)U型钢筋高度不一致。高度偏小的难以与顶板纵桥向钢筋N21和横桥向钢筋N5很好的结合;高度偏大的容易高出桥面板造成顶板顶层保护层偏小,严重时还会造成露筋现象。

2.2.2 分析及解决方法

为保证U型钢筋的加工质量,批量加工合格的U型钢筋,最终保证箱梁质量,经过分析与总结,并参考研究了许多梁场的施工方法,共总结了出以下几个方面:

1)从源头上控制,为了保证U型钢筋加工尺寸准确,制作专门的加工胎具,对U型钢筋进行批量加工。现在梁场普通使用的有两种,一种是人工弯制,用角铁或槽钢以U型钢筋的形状制作一个胎具,控制几个弯曲点,用两个工人两边同时人工弯制;另一种是机械弯制,把两台弯曲机固定,两个弯曲机轴心距离为U型钢筋两个下倒角圆心之间的距离,再用钢板制作两个和U型钢筋下倒角圆弧段同半径同弧长的扇形模具安装在弯曲机轴转轴上,这样就可以用弯曲机弯制U型钢筋。这两种方法都可以比较规范的控制U型钢筋尺寸,使U型钢筋可以按设计尺寸批量生产,芦溪制梁场采用的就是人工弯制的方法。

2)绘制U型钢筋大样图进行检查,在地上绘制一个U型钢筋大样图,对加工成型钢筋进行抽查,误差偏大的钢筋不得投入使用,并及时检查加工胎具,查找U型钢筋误差偏大的原因,力求从源头上解决问题,控制质量。

3)在钢筋绑扎胎具U型钢筋下倒角处纵向通长焊制一条角钢用来检查U型钢筋下倒角处的加工尺寸,发现加工误差偏大的钢筋应及时返回钢筋加工场,不得使用。

2.3 钢筋骨架吊装过程中的变形

2.3.1 存在问题

在钢筋骨架吊装过程中容易发生变形,变形严重的部位主要是以下几点:

1)端头顶板钢筋中间位置下垂严重,下垂太大会导致箱内高度不够,穿内模困难,或在穿内模过程中把顶板底层的垫块破坏掉,造成贴模现象。

2)腹板内侧钢筋向外倾斜,造成腹板内侧保护层偏大。

2.3.2 分析及解决方法

1)在绑扎过程中可以在以下几个方面对钢筋骨架进行加固:①保证腹板钢筋与顶板钢筋交接处绑扎牢固,尤其是端头位置可以焊接部分钢筋加固;②在端头顶板顶层钢筋与腹板内侧钢筋交接处纵向加焊一根钢筋,这样可以有效的阻止端头顶板钢筋下垂;③加强腹板联系筋的绑扎,一定要两端都绑扎牢固,在容易变形的位置要适当增加联系筋的数量。

2)钢筋吊具吊点布置合理,在容易变形的位置增加吊点。

3)在钢筋骨架吊装过程中,尽量保证吊点受力均匀,两台龙门吊行进速度一致,有专人统一指挥。

4)吊装完成后尽快穿内模及浇筑混凝土,放置时间越长变形越大。对于这一点,我们曾经做过试验,钢筋骨架刚吊装进模板后,测量端头顶板钢筋下垂量,只有不到10 cm,不穿内模放置一天后,下垂量增大到20 cm以上;刚吊装完成时,腹板内侧钢筋顶部外倾量只有1 cm左右,放置两天后,个别部位可以达到5 cm以上。从上面可以看出,加快各工序,尽量缩短钢筋放置时间可以有效的减小钢筋骨架变形量,保证钢筋保护层厚度。

3 结语

在箱梁预制中,钢筋工序是一个重要工序,为了保证箱梁整体质量,应该加强钢筋工序的控制,在施工中,应该根据实际情况,实际问题实际分析,不断总结,找出适合本梁场的控制方法,控制好每道工序的质量。