多功能电池管理系统及其使用平台

林思岐,姜久春,时玮,张维戈,贾容达

(北京交通大学电气工程学院,北京100044)

为保证电动汽车电池组动力系统的安全性和可靠性,电池管理系统向着高精度高转换速度、多测量通路、自带电池均衡、模块化等方向发展。然而,很少有文献介绍测量并联电池的电池管理系统。本文提出的电池管理系统,不仅具备一般电池管理系统的功能,同时还能够测量各个并联电池的支路电流及各电池的SOC。

文章将首先介绍所开发的电池管理,描述其功能,并侧重于并联支路电流的测量。然后介绍该电池管理在并联电池组特性研究中的作用和性能验证。最后介绍低成本的电池寿命测试平台,并验证该电池管理的可靠性。

1 电池管理基本结构

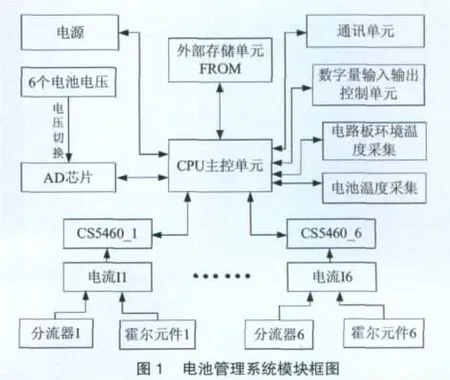

电池管理系统结构框图如下图1所示。电池管理系统主要由CPU、电流单元、电压单元、温度单元和通讯单元、片外铁电存储器单元、数字量控制单元组成。CPU采用的是Freescale的16位MCU。硬件上各功能模块与CPU电气隔离。

1.1 电流单元

所开发的电池管理的特点是可以准确测量并联电池组里单体电池的支路电流,并计算电池当前的SOC。

在硬件电路上,使用的测试芯片是单相双向功率/能量集成芯片CS5460,6路并行方式,每路测试通道使用一个CS5460,允许同时测量6个并联电池的电流。此外,电池管理给定CS5460的电压输入为恒定的电压值,故计算得到的能量值与安时积分容量等价,因此可以测出电池当前的SOC值。

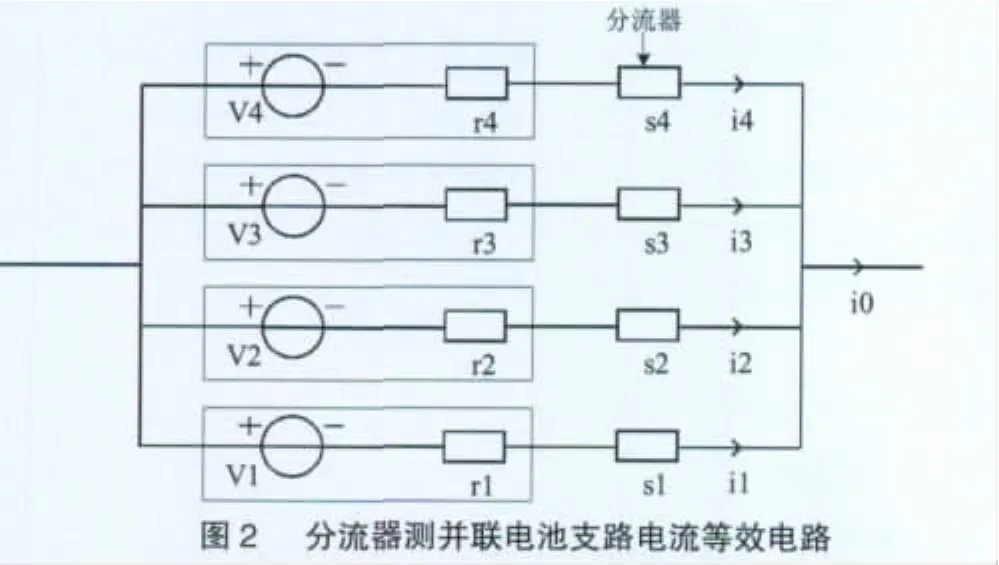

如果采用普通的BMS测量方法(即采用分流器对电流进行采集),电池间连接方式如下图2。虚线框内的V1为电池1的内电势,r1为电池1的内阻,整个框代表一个电池;s1为分流器的电阻。从图中可以看出,引入的分流器会对电流在并联电池间的分配造成影响,所测量数据不能真实反映并联电池间电流的分配,引入了额外的影响因素,对研究造成影响。

电池管理系统中用霍尔元件采样并联电池的电流。霍尔元件不需串入并联电池回路中,仅需将通过电流的导线穿过霍尔元件中心即可,因此可消除引入分流器带来的影响。可以用一个简单的方法对比不同电流通道间的误差:将通过同样电流的导线穿过6个通道对应的霍尔传感器,比较不同通道的电流测量值。结果验证,不同通道测出的电流值是一致的,分辨率为0.1 A。同样,使用这种方法,6个电流通道接入同样的电流,经过同样时间的安时积分(如1 h),测量到通道间的安时容量积分误差在1%以内。

基于霍尔元件的高成本,若将电池管理应用在其他非并联测试的情况时,可以采用分流器测量。因此,在硬件上,同时引入6路分流器的通道,与6路霍尔元件一起,复用CS5460。硬件上设置了功能选择开关,可以通过开关决定用霍尔元件或是分流器测量电流及SOC的计算。

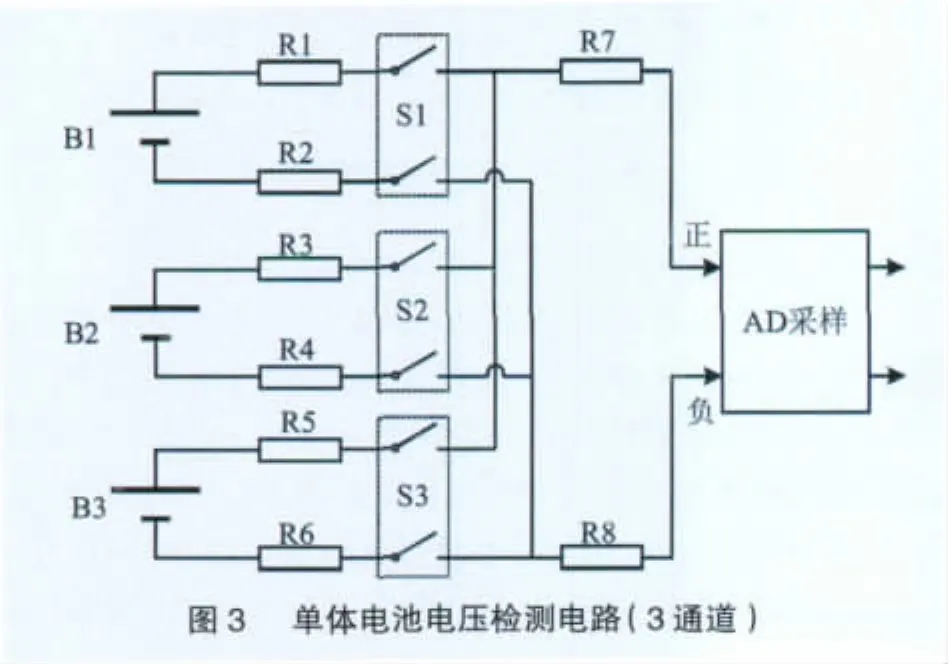

1.2 电压单元

电压测量通道为6个串行的通道,电压检测电路如图3所示。

B1、B2、B3为所需测量的单体电池;R1~R8为精密的分压电阻,将电池电压转换为AD芯片测量范围内的值;S1~S3为光继电器(即光MOS),CPU控制开关间的切换,实现多通道共用AD芯片。注意不允许两个光MOS同时导通,否则会导致不同电池间的并联。为了简便示意,图中仅给出3通道的检测电路。

1.3 温度单元

温度测量采用的是1-w ire总线通讯的温度传感器18B20,最小分辨率是0.062 5℃,温度测量范围是-55~+125℃,满足一般性应用中的测量要求。

温度单元分为两部分:一是测量电池的温度,二是测量电路板的温度。测量电池的温度采用一根1-w ire总线上悬挂多个18B20的模式,个数根据要求的温度采集点个数而定。测量电池管理系统上的温度用一个18B20,单独用一根总线,该温度值用于校正测量电压值随电路板环境温度的变化。

1.4 通讯单元

在电池管理系统中,CAN通讯功能包括:①接收外部写入的电池实际容量和电池当前SOC值;②对外发送电池电压、电流、温度、SOC以及life信号。电池管理通过CAN总线与监控上位机通讯实时通讯,并可将电池数据发送到单体充放电机,用于控制充放电机的运行,具体的应用在本文第6部分中给出。采用CAN2.0B扩展帧的格式,通讯协议为国际公认的J1939标准协议,解决了优先权和共享的问题,且具有灵活性、可扩展性和独立性[1]。

电池管理系统的RS-232通讯可用于写入电压通道的零点和增益、电池实际容量和SOC,用于读取电池信息。RS232只有在接收到外部设备(如手持设备)的命令时,才会返回数据。

1.5 数字信号单元

数字信号单元包括数字信号的输入检测和输出控制两部分。

CPU判断数字输入的高/低电平,执行对应的命令。如电流单元里,输入高电平代表采用霍尔传感器测量电流,输入低电平代表采用分流器测量电流。CPU的数字信号输出为一个高/低电平,该信号通过驱动MOSFET,达到对外部器件的控制,如电池过压、过流等故障信号的报警。电路中保留有额外的2路输入和2路输出,以作备用。

2 电池管理软件结构

电池管理的软件结构,根据系统整体功能,同时为了增强系统的可靠性和可读性,整个应用程序采用模块化和结构化思想。

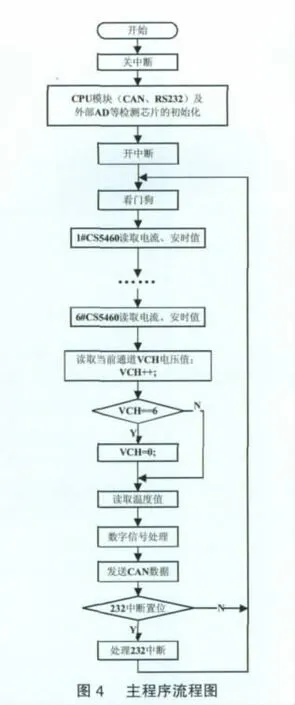

主程序的整体设计由8部分组成:系统初始化、看门狗、电流处理、电压处理、温度处理、数字信号处理、CAN通讯、232通讯。在一个主循环里,依次检测6个AD是否转换电流完毕,转换完毕则进行相关处理;电压的读取则是一个循环检测一个电压,6个通道轮循。具体的流程如图4所示。

3 电压测量电路的校准

3.1 校准原理

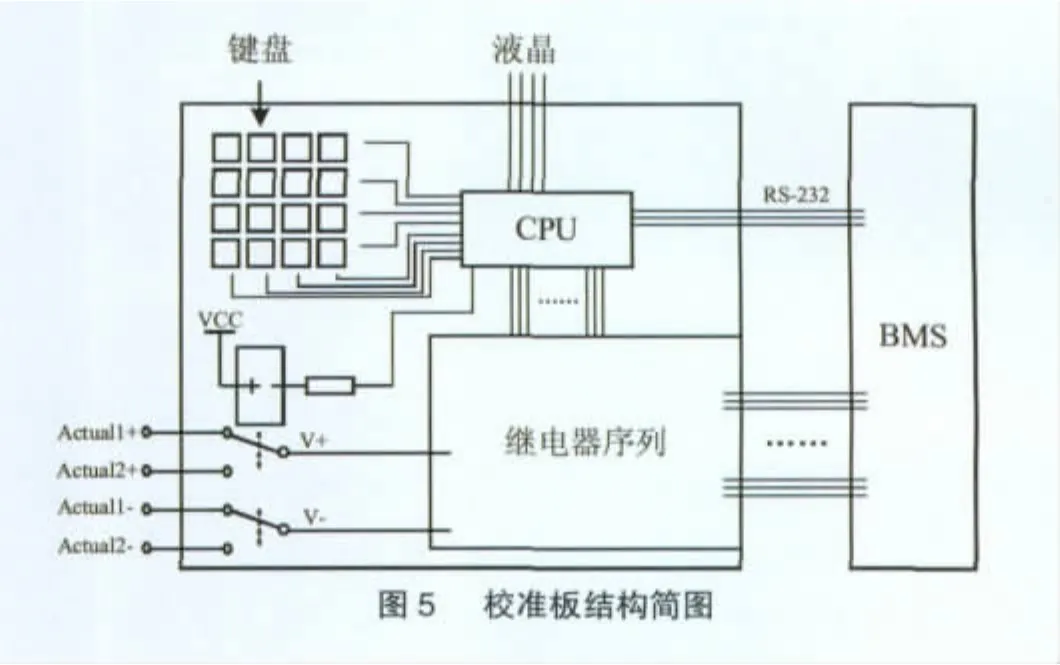

电池管理的CPU从AD中所读出的AD值,需要经过一定换算后才能代表实际电压值。测量电路的线性度和偏移量决定了测量的准确性。电池管理中采用的校准方法为二次插值法,计算公式:

式中:Actual1和Actual2为两个实际的电压值,可通过万用表测得;AD1和AD2分别是Actual1和Actual2对应的AD值,通过上面的公式可得通道的零点值(Offset)和增益值(Gain)。

由于电压测量电路中不同通道间分压电阻以及光MOS的差异,会导致不同通道的零点增益值不同,故所有通道都需要进行校准。

3.2 校准方法

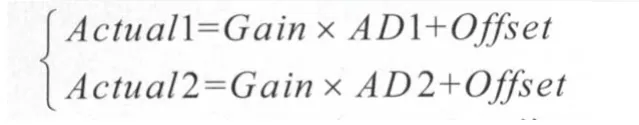

若是将BMS量产化,并按上述原理逐一校正电池管理板的众多通道,则会耗费大量的人力[2]。因此可以开发一套专门用于BMS电压校准的电路板,以下简称校准板。

校准板输入两个标准的电压源(即Actual1和Actual2),继电器序列电路将标准电压源切换到不同的BMS电压测量通道,与BMS间为RS-232通讯,电路板上设置有键盘及液晶显示。校准板的结构简图如图5所示。

校准板通过键盘输入实际电压Actual1和Actual2值,并给出校准开始命令。CPU通过控制继电器,切换Actual1和Actual2电压值;通过控制继电器序列,将电压V+、V-给BMS的各个电压通道。校准板以RS-232通讯方式获得BMS各通道的AD1和AD2值,从而计算出各通道的零点和增益,并通过RS-232通讯将零点增益值返回给BMS。液晶界面显示键盘操作设置以及校准过程和结果。

4 并联电池组研究中的应用

锂电池放电时,电池电压会逐渐降低,当电池到达放电终止电压,再继续对电池放电,电池将会受到无法恢复的破坏[3]。对于串联的电池组,可通过电池间的电压差异判断电池的不均衡度。然而这一方法不适用于并联电池组。并联电池之间由于电池两端的电压保持一致,具有自均衡的能力。这种自均衡能力对电池产生的影响我们却不清楚。我们从并联电池的支路电流以及各并联电池SOC的角度来分析。

所开发的电池管理已经应用于并联电池性能研究的实验,实验中并联电池支路电流用霍尔传感器测量。

实验以磷酸铁锂电池为研究对象,进行了不同并联数量和不同充放电倍率下的实验。实验机制包括单体电池的SOC-OCV曲线测试、HPPC法内阻测试、不同倍率下的充放电曲线测试、DST实验,以及4个并联电池的不同倍率下充放电过程中的电流分配曲线、2个并联电池的充放电过程中的电流分配曲线、4个并联电池DST实验。由于磷酸铁锂电池的电压平台区间很大,SOC估算误差大,实验中采用文献[4]中的方法校正。

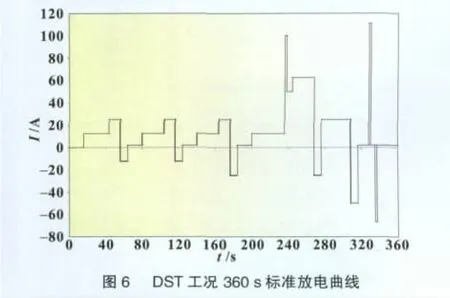

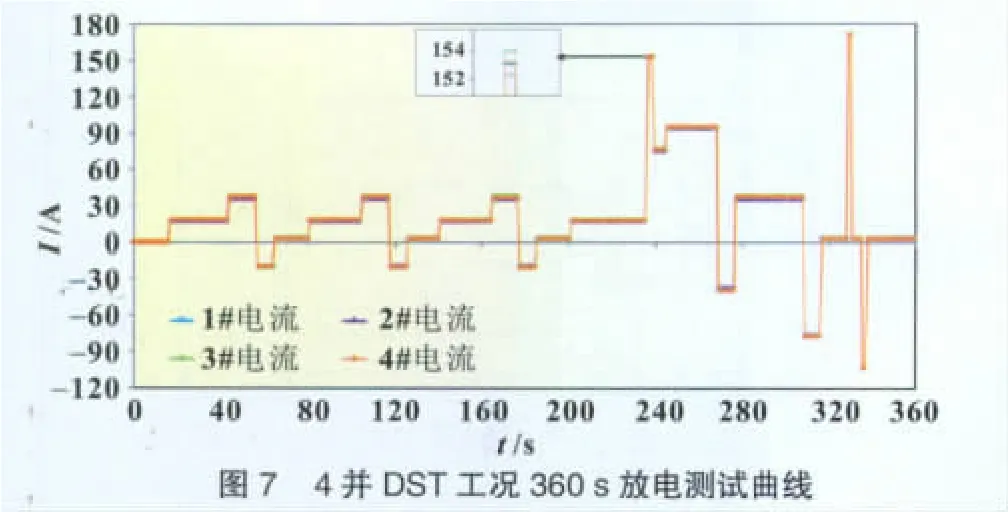

为了说明电池管理系统的性能,这里给出实验应用中测试出来的其中一些曲线。为检测在电流变化速度相对较快的情况下BMS测试的准确度,图6为电池标准DST工况360 s放电曲线。图7为4并的DST工况测试曲线,该放电曲线选取在电池SOC中间区域,此时4个并联的电池间电流基本保持一致,从图中的240 s附近放大图可以看出,四个并联的电池间支路电流相差不到2 A,且电流变化点一致。从这两个图的比对中看出,电流的变化点捕捉非常准确,电池管理板中采用霍尔传感器测量电流能够精确跟随设定的曲线。

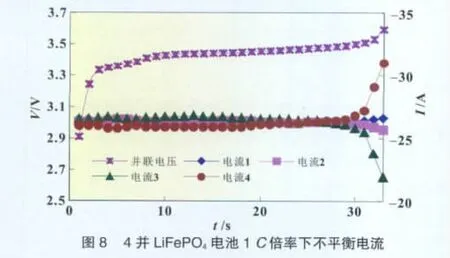

图8为4个并联的LiFePO4电池1 C倍率下不平衡电流曲线,可以看出充电末端不平衡电流比较显著,4#电池已经达到了1.5 C的充电倍率。我们还进行了1.5 C倍率下的4并充放电实验,发现即使增大充放电倍率,3#和4#电池的末端电流差异没有显著增大,是因为1#和2#的作用,多个电池并联的自均流特性有助于并联电池的一致性。

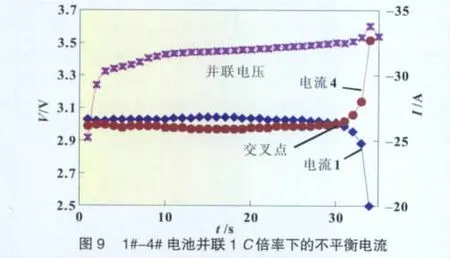

为分析不同数量并联电池对末端电流不平衡度的影响,我们还做了1 C倍率1#-2#,1#-4#,2#-3#的两个电池并联测试。1#-2#和2#-3#并联的不平衡电流较小,而1#-4#的不平衡电流较大,图9给出1#-4#电池不平衡电流曲线。可以看出图9中末端电流差异较大,且不平衡度大于4并的图8所示。验证了多个电池并联的自均流特性有助于并联电池的一致性的结论。

5 寿命测试系统中的应用

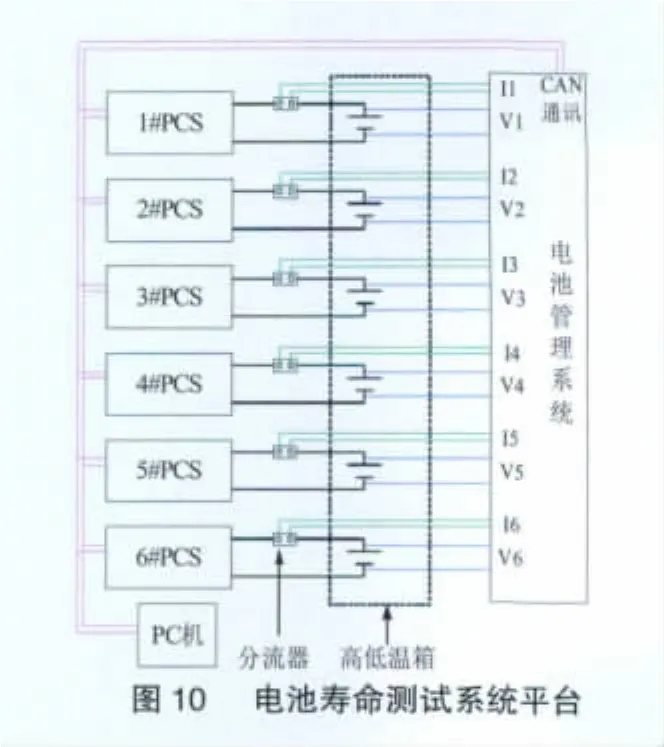

目前有很多实验室对电池寿命进行研究[5-7],但是电池寿命的研究成本高,如果都采用高精度的电池测试仪,则实验成本是一个重要制约因素。本文提出的低成本电池寿命测试平台结构如图10所示。

系统平台主要包括:6台充放电机(PCS)、1台PC机、6个分流器、6个待测电池、1台高低温箱、1个电池管理系统。PCS同一时刻只能给一个电池充放电;电池管理采集电池的外电压和充放电电流,并通过CAN通讯将检测数据发送给PC机和PCS;PC机用于记录实验数据;电池放置在高低温箱内,高低温箱温度可控。这里不研究并联的特性,因此电池管理用分流器测量电流。

该寿命测试平台可用于研究充放电电流、温度、电池使用SOC区间对电池寿命的影响。平台的特点在于,使用了六台低功率单体充放电机(PCS),这些PCS根据电池管理所测数据对电池充放电进行控制,弥补了普通低成本PCS测量不准确、精度不符合电池实验要求的缺陷。

截至目前该电池寿命测试平台已经完成了1 C充放电循环400次,2 C充放电循环550次,3 C充放电循环800次,4 C循环850次,5 C循环850次。其中,每50次循环后进行一次基线实验,方法参见USABC电池测试手册。电池管理板从投入实验到现在,未出现任何故障,且能够稳定运行,验证了电池管理测试平台的稳定性。

6 总结

本文介绍了所开发的一套电池管理板,并突出了其并联电流测量的特点。同时给出了两个应用该电池测试板的实验实例——并联电池特性实验和电池寿命测试平台。并联的实验中验证了电池管理板各模块的功能,特别是霍尔元件测量电流的性能。电池寿命测试平台上电池管理板的长时间无故障使用,验证了该电池管理的稳定性。

[1] 钟勇,钟志华,余群明.电动汽车CAN总线通用协议的应用研究[J].Automotive Engineering,2006,28(5):421-426.

[2] 朱峰.蓄电池管理系统批量生产用校准系统的研制[D].北京:北京交通大学,2009.

[3] 张宾,郭连兑,崔忠彬,等.电动汽车用动力锂离子电池的电压特性[J].电池工业,2009,14(6):398-403.

[4] 时玮,姜久春,李索宇,等.磷酸铁锂电池SOC估算方法研究[J].电子测量与仪器学报,2010,24(8):769-774.

[5] DUBARRY M,LIAW B Y.Identify capacity fadingmechanism in a commercial LiFePO4cell[J].Journal of Power Sources,2009,194:541-549.

[6] 孟祥峰.电动汽车动力电池组寿命模型与性能评价研究[D].北京:北京理工大学,2008.

[7] CHRISTOPHERSEN JP,WRIGHT R B,MOTLOCH C G.Power fade and capacity fade resulting from cycle-life testing of advanced technology development program lithium-ion batteries[J].Journal of Power Sources,2003,119-121:865-869.