原地起步加速试验在底盘测控系统上的研究

陈学劲,辛强

(广州机械科学研究院有限公司汽车零部件研究所,广东 广州 510700)

0 引言

在新车的设计研发阶段,要对汽车的动力性、经济性等性能进行模拟计算,以检查各种性能是否符合设计要求。动力性是汽车的各种性能中最为重要、最基本的性能,它主要由三方面的指标来评定,即最高车速、加速时间和最大爬坡度,其中加速时间用来评价加速性能[1]。

加速试验是为求得加速能力而进行的试验,一般在平坦的干燥铺装路面上测定从加速起点开始的时间、车速和距离等以求得加速能力。

在我国,原地起步加速时间试验道路试验受限于我国高速公路路况各地均有不同,少有空闲路段能提供重复性试验场地,所费颇多。

文中试以《GBT 12543-2009汽车加速性能试验方法》为试验标准,在底盘测控系统上实现动力性评定,并与路面测试相结合进行试验验证,在满足基本试验准确性要求的前提下,寻求一种尽可能减少试验时间与费用的试验方法。

1 试验方法

从停车状态使油门全开进行起步,即为起步加速试验。世界上广泛使用的试验条件是测量距离400 m到达时间(通称0~4加速),实际上这种试验条件与美、英SSI/4英里(原地起步)的启动加速试验相同。

通常用原地起步加速时间与超车加速时间来表明汽车的加速能力。原地起步加速时间是指以汽车由I挡或II挡起步,并以最大的加速度逐步换至最高挡后到某一预定距离或车速所需要时间。

从实用性方面看,欧洲有的高速公路无车速限制,很早就以1000 m为测定区间测定过相关的数据。考虑国内高速公路路况,此次试验采用0~4加速,参考《GBT 12543-2009汽车加速性能试验方法》进行试验验证[2]。

1.1 试验设备

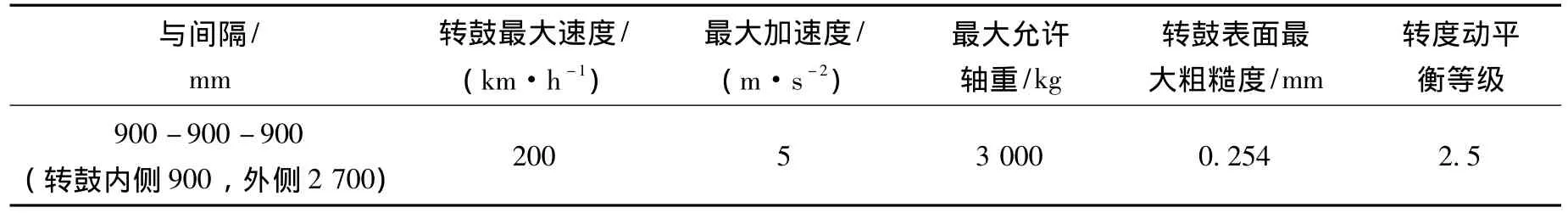

此次试验主要设备为底盘测控系统,系统主要参数如表1所示。

表1 底盘测控系统参数转鼓宽度

辅助设备包括司机助手仪,轮胎风机,主风机,废气风机。

司机助手仪器,主要方便驾驶试验员观察车辆状态,以保证数据记录与试验进行的同步性。

轮胎风机、主风机对发动机与轮胎进行风冷。

废气风机则是保持室内空气流通,及时排走室内残余废气。

试验用车选取参照《GBT 12543-2009汽车加速性能试验方法》3.4.4车辆试验质量及载荷分布选取试验用车。

车辆的选取需参考试验用底盘测功机两轮鼓间距,尽量将驱动轮停置于轮鼓中部,使得传感器能尽可能平均受力。车辆整备质量尽可能选取接近轮鼓最大承重的二分之一,经反复试验后可知处于50%最大量程处测量结果较为准确。

如选取不合适的车辆可能导致后面实例验证中出现偶然性误差,可以通过选取不同车重车辆,通过反复试验得出较为准确的试验结果。

在车辆选取后应检查机油尺刻度及油箱满度,尽量保证同批对比试验不因机油损耗及采用不同批次燃料产生偶然性误差。对于汽油发动机,应保证化油器的阻风门和节气门均能全开;对于柴油发动机,应保证喷油泵齿条行程应能达到最大位置,必要时可进行调整。为确保空气滤清器和燃油滤清器应处于良好的工作状态,建议试验前更换空气滤清器及燃油滤清器以达到较好的试验效果。

1.2 试验方法

将试验用车驱动轮停置于底盘测功机转鼓上,并将非驱动轮通过皮带固定于试验台架上。将非驱动轮固定在试验台架中,有可能导致试验用车仪表盘“手刹”“ABS”警示灯亮起。

如警示灯亮起,此时应检测“手刹”是否放好,确保车辆无安全隐患后继续进行试验。

如选用试验用车为较高级的乘用车,高级车辆可能有防滑限速系统,因将车辆固定在试验台架时可能导致防滑限速警示灯亮起,车辆实行限速影响试验。

因非驱动轮固定在试验台架上,车辆前后轮速度监控不一致,车辆误判出现打滑现象,导致车辆无法正常加速。此时可查询车辆使用说明,将防滑限速系统保险丝拔掉即可正常试验。

在车辆正确安装后,需在车辆前后挂钩处安装保险钢索,在车辆前后四角间距10 cm处安装位置传感器,以方便监控车辆在试验过程是否出现位移。

检查底盘测功机制动气源是否充足,确认后以低于60 km/h速度预热跑至100 km,使发动机达到最佳水温,并将底盘转鼓预热。

因试验场地由空旷的室外转至试验室,空气流通不足,因排放废气积聚过多,影响发动机正常吸气,导致功率下降。应在尾气排放管加一抽气风机,将废气排至室外,保证试验室内空气流动。

1.3 相关路面参数选取

通过查询标准《GB轻型汽车污染物排放限值及测量方法》[3]中表CB.1推荐的测功机吸收的功率和负荷,得出相应当量惯量、驱动轮惯量比例以及坡度系数,如表2所示。

表2 推荐的测功机吸收的功率与负荷

查表所得当量惯量、驱动轮惯量比例以及阻度系数分别为1590、7.6、0.0515。

将相关系数输入转鼓测控系统,如图1所示。

在此处,由于车辆固定在试验台架上,风机对试验用车仅保证其风冷效果,阻力效果由测功机模拟。此处当量惯量、驱动轮惯量比例以及阻度系数仅为多次试验后参考数据,可根据实际情况反复进行滑行试验,得出更接近路面测试路况。

2 试验验证

标准《GBT 12543-2009汽车加速性能试验方法》规范:

全油门起步加速性能试验:车辆由静止状态全油门加速到100 km/h(如果最高车速的90%达不到100 km/h,应取最高车速的90%向下圆整到5的整数倍的车速作为试验终了车速)[4]。

车辆由静止状态全油门加速通过400 m的距离。

记录以上项目的行驶时间。

由于试验用车选用的是手自一体变速器,在此次试验中,选取自动变速器的试验方法:

在发动机怠速的情况下(若有必要可踩下制动器),将变速器置于“D”挡,车辆起步加速,应在车轮滑转最小的情况下使车辆达到最大加速性能,挡车辆运动时触发记录装置。

依据标准所示方法,试验用车预热跑合100 km后降至怠速,变速器置于“D”挡,踩下刹车。

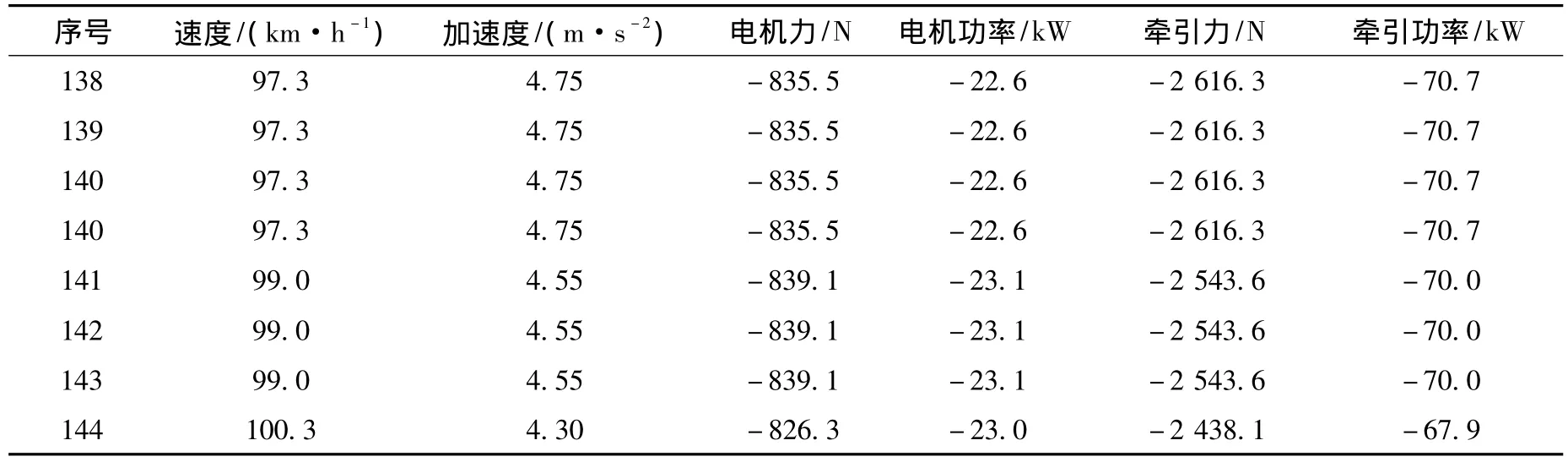

试验开始,试验员松刹车踩下油门到底,控制台以0.1 s一次速度记录加速百公里部分数据如表3所示。

表3 百公里加速部分数据

试验过程仪器以0.1 s/次频率记录车辆瞬时速度、瞬时加速度,由表3记录序号可以得出试验用车载13.6 s内加速至时速100 km/h。

表4 加还400 m部分数据

依据标准所示方法,试验用车预热跑合100 km后降至怠速,变速器置于“D”挡,试验员踩下油门到底,控制台以0.1 s一次速度记录全油门加速400 m部分数据如表4所示。

试验过程仪器以0.1 s/次频率记录车辆瞬时速度、瞬时加速度,由表3记录序号可以得出试验用车载18.6 s内加速通过距离400 m路程。

在试验过程中,操作试验员通过司机助手仪配合监控室开始试验,以尽量达到监控与试验过程的同步性。

3 实例计算

根据行驶汽车的受力平衡方程,不考虑坡度阻力,可以得到加速度a的表达式:

计算机控制系统通过交流电动机驱动器对交流电动机的控制使其能够根据车辆速度和加速度的变化,为测功机系统提供与车速和加速度相应的车辆道路行驶阻力。

控制系统按前馈控制反馈补偿理论,基于如下道路载荷计算公式,计算道路载荷进行控制

其中:A为常阻力系数;

B为可变阻力系数;

C为空气阻力系数;

D为道路坡度系数;

v为车辆速度;

W为车重。

除了加速通过的距离与时间,从底盘测控系统还可以读取此过程中的速度及加速度的变化曲线。通过研究其变化曲线,可计算出其最佳动力性换挡点。文中在此不进行深入探讨,仅通过计算对试验结果进行验证。

3.1 时速100km功率验证

根据底盘测控系统所记录数据,可以对其功率及力进行验证:

将表2第一行中所记录的电机力、牵引力、加速度、速度、电机功率、牵引功率代入公式中:

计算结果与实际测量结果相差200 N,功率误差3 kW,存在误差值。

3.2 400 m加速距离验证

将400m分为N段,如表3所示每间隔0.1 s记录,将第一个0.1 s行驶距离为s1,起始速度设为v0,最终速度设为vn。

将表3数据代入可得:

与测量所得基本相同。

由此得出结论,此方法在底盘测控系统上进行加速性能试验,在功率和力方面存在误差;在距离与时间方面测量误差较小,可作为参考数值。

4 结论

作为评价汽车动力加速性能的重要指标,汽车原地加速时间具有不可或缺的参考价值。所限于我国高速公路路况及测试场地稀少,汽车加速性能试验路面测试所费不菲,需大量试验数据才能得出准确数据。

文中试图以底盘测控系统上进行汽车加速性能试验,规避路面测试风险,在缺乏路面测试条件的情况下提供一种可参考的试验方法,并对其方法进行试验验证及实例计算,得出可能存在的误差及其试验中实际存在的问题,并评判了此方法与路面测试优化对比。

【1】韩越,刚宪约.汽车加速性能模拟计算方法[OL].http://wenku.baidu.com/view/c7ad4c0bbb68a98271fefa56.html.

【2】日本自动车技术会.汽车工程手册6:动力传动系统试验评价篇[M].中国汽车工程学会,组译.北京:北京理工大学出版社,2010.

【3】GB 18352.3-2005轻型汽车污染物排放限值及测量方法(中国Ⅲ、Ⅳ阶段)[S].北京:中国标准出版社,2005.

【4】GB/T 12543-2009汽车加速性能试验方法[S].北京:中国标准出版社,2010.