不锈钢薄板纵向受压的有限元模拟及受力性能

朱浩川,姚 谏2,

(1.浙江大学 结构工程研究所,杭州310058;2.浙江树人大学 城建学院,杭州310015)

不锈钢材料具有良好的抗腐蚀性能,易于维护,造型精美,是一种外观及使用性能优异的建筑材料,广泛应用于建筑装饰和结构承重等领域,如建筑墙面、屋面板、空间桁架等。不锈钢材料的本构关系非线性、比例极限低、应力 应变曲线无屈服平台、各向异性、拉压性能差异明显、应变硬化性能显著。这些力学性能特点与普通碳素钢存在较大不同,对构件受力性能产生显著影响。中国现行设计规范《钢结构设计规范》[1]、《冷弯薄壁型钢结构技术规范》[2]主要是针对普通碳素结构钢和低合金高强度结构钢的,其设计方法与公式并不适用于不锈钢材料。目前中国对不锈钢力学性能方面的研究相对较少,可供分析的试验数据不充分,更无针对不锈钢的设计标准/规范,致使工程实践缺乏相应的理论支持与技术指导,极大地限制了不锈钢材料在建筑结构中的应用与发展。

由于试验研究的复杂性和不确定性,研究人员越来越多地依靠有限元软件来模拟实际构件的受力情况,以数值模拟结果作为力学分析的依据。但若未对模型细节进行足够考虑,数值模拟结果与实际试验结果将有很大偏差而失去研究价值。因此如何调整模型参数使其更符合实际受力情况进而得到精确结果,是研究过程中非常重要的步骤[3]。

本文对简支不锈钢薄板纵向受压情况进行数值模拟,将模拟结果与Rasmussen等[4]所得试验数据进行对比,通过参数调整得到高精度有限元分析模型;并对板件力学性能进行数值分析,提出不锈钢薄板受压极限承载力和箱型截面构件局部屈曲承载力的建议计算公式。

1 数值模拟

Rasmussen在悉尼大学完成了2组简支不锈钢薄板纵向受压试验。试验选用双相2205不锈钢薄板,试件尺寸为126.0mm×750mm×3.02mm和250.7mm×750mm×3.02mm,分别命名为SS125和SS250。试验测得了不锈钢薄板纵向受压的荷载 位移曲线与极限承载力。

本文采用大型有限元分析软件ABAQUS 6.10对不锈钢薄板纵向受压进行数值模拟。首先,将数值模拟结果与上述Rasmussen 2组试验结果进行对比,通过选取合适的边界条件、初始缺陷、本构模型等参数建立与试验结果误差较小的有限元分析模型,并研究不同本构关系对数值模拟结果的影响。然后,对板件力学性能进行数值分析,改变薄板宽度、厚度等几何参数及不锈钢材料特性,得到不同宽厚比下不同牌号的不锈钢薄板受压极限承载力,并建立不锈钢薄板纵向受压承载力曲线。

1.1 边界条件

为了提高计算效率仅建立半块板的模型,对称线为薄板纵向中心线并约束其横向位移、绕纵轴和厚度方向转动;其他边简支,此外还需约束非加载端的纵向位移。

受压试验中采用支座平板对不锈钢薄板加载边施加纵向压力,整个过程薄板边保持整体变形。为了避免数值模拟时端部因施加均匀压力引起的薄板边缘局部变形,需对板边施加刚性约束。采用方法为板件两端约束(tie)刚性线(rigid body),再把纵向压力和几何约束施加于刚性线上以保证加载过程中板件端部整体变形,经验证此法可获得较精确结果。

经过反复调试,模型采用四节点缩减积分壳体单元S4R,网格划分大小5mm,以得到较优结果。

1.2 几何缺陷

采用2种类型的几何缺陷。第1种几何缺陷模式参照试验测量结果,即薄板整体弯曲呈一个屈曲半波形状,SS125和SS250最大挠度位于板中央分别为0.5、1.0mm。数值分析中采用独立加载步施加薄板面内均匀荷载,调试荷载大小使其引起的板中央挠度与试验实测结果相同,并将得到的弯曲变形作为几何缺陷用于后续非线性分析中。

第2种几何缺陷采用薄板弹性屈曲一阶模态。分析时取不锈钢材料的弹性模量E0为试验最低值181 650N/mm2,泊松比v为0.3,最终得到SS125和SS250屈曲一阶模态分别为6个屈曲半波和3个屈曲半波。

1.3 本构模型

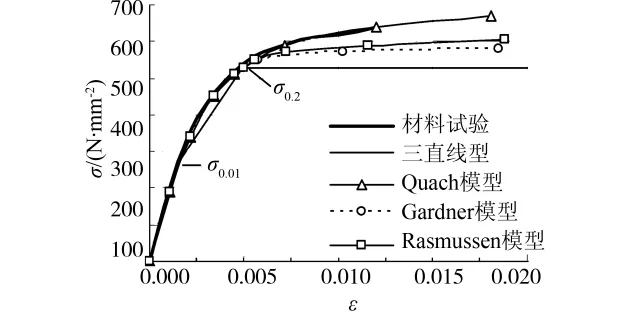

不锈钢结构与普通碳素钢结构受力性能的差异是由不锈钢本构非线性引起的,因此采用合适的本构模型是数值模拟的关键之一。本文选用3种本构模型:三直线型、非线性型和非线性各向异性型。三直线型2个特征点分别为σ0.01和σ0.2,即比例极限σ0.01做为弹性阶段终点,条件屈服极限σ0.2做为材料屈服点;非线性型的应力 应变关系模型分别采用Quach等[5]模 型 曲 线、Rasmussen[6]模 型 曲 线 和Gardner等[7]模型曲线3种类型,如图1所示,图中同时给出了Rasmussen试验实测得到的不锈钢应力 应变曲线。经证实,Quach等模型最接近材料试验应力应变曲线,且可由3参数表示,便于在数值模拟中应用[8]。

图1 本构模型与材料试验的应力应变曲线

不锈钢材料的纵向受压强度最低,Rasmussen试件是纵向受压,故采用材料纵向受压的应力 应变曲线作为数值模拟基础。根据材料试验结果,不锈钢初始弹性模量E0=181 650MPa,σ0.01=275MPa,σ0.2=527MPa,应变硬化指数n=4.6。

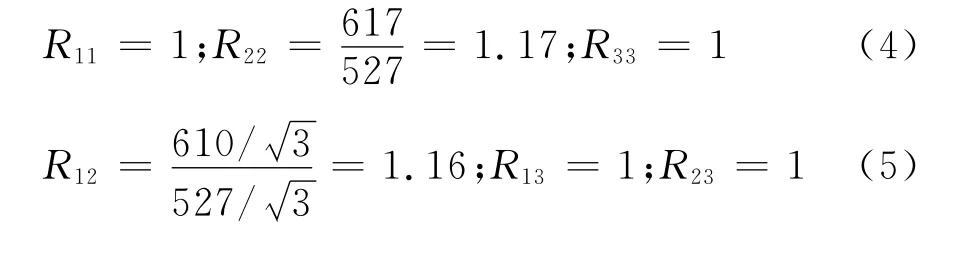

试件单向受压,分析时考虑材料受压各向异性,但忽略拉伸、压缩的性能差异[4]。由于Abaqus软件限制无法在3个方向均输入各自的本构关系,故通过纵向受压的应力 应变曲线为基础定义各向异性关系。各向异性型本构屈服面如式(1)、(2)、(3)。[9]

式中:σii、τij表示试验测得的不锈钢材料性能指标,下标i、j代表材料试验方向;用数字1、2、3分别代表纵向、横向和厚度方向,12表示斜向;σ0、τ0为参考屈服应力且本文以纵向受压作为参考方向即不考虑不锈钢厚度方向材料差异。通过设置Rij在Abaqus中定义材料各向异性如式(4)、(5)[3-4]。

2 数值模拟结果试验验证

将数值模拟所得荷载 位移曲线与SS250、SS125两组试验结果进行对比,验证各模型的精确性以获得最优模型,并讨论本构模型、几何缺陷对不锈钢薄板纵向受压的影响。

2.1 数值模拟最优模型

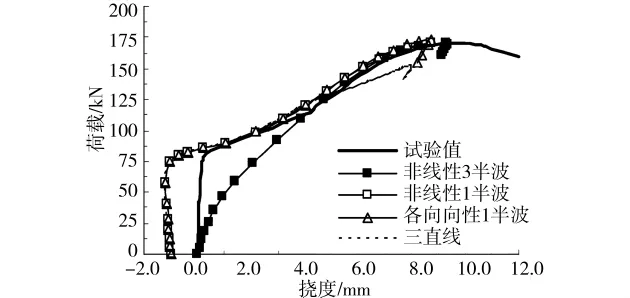

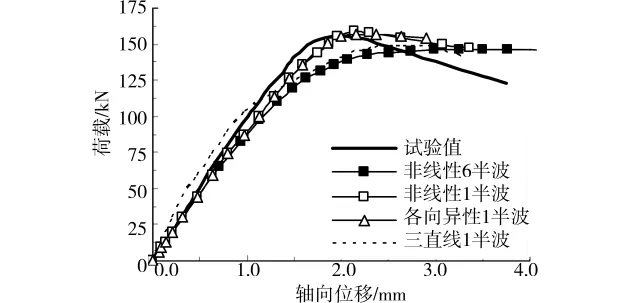

如前文所述,本构模型采用三直线型、非线性型和非线性各向异性型3种,几何缺陷模式采用1个屈曲半波(试验实测结果)和薄板弹性屈曲一阶模态(即对SS125试件采用6个屈曲半波、对SS250试件采用3个屈曲半波)2种形式。数值模拟结果见图2~4所示。

2.2 本构模型的影响

如图2~4,采用三直线本构模型模拟所得薄板受压极限承载力明显低于试验值。三直线本构模型类似于理想弹塑性,未考虑不锈钢材料应变硬化性能,当应力达到0.20后材料即进入屈服阶段,在变形较大时认为材料强度不再增长,导致构件承载力较低(达10.7%),因此必须考虑不锈钢材料的应变硬化性能。

采用非线性、各向异性本构模型的模拟结果与试验值符合良好。但采用各向异性模型会导致工作量和计算成本增加,故在进行数值模拟时宜选用非线性模型。

图2 SS250试件模拟结果与实测荷载 轴向位移曲线

图3 SS250试件模拟结果与实测荷载 挠度曲线

图4 SS125试件模拟结果与实测荷载 轴向位移曲线

图5 SS250试件的非线性本构模型数值模拟结果

采用现有几种典型的不锈钢材料非线性本构模型进行数值模拟,模拟分析结果比较如图5所示。可见,Quach模型的应力 应变曲线与试验测得不锈钢材料性能很好地吻合(如图1),而且其数值模拟结果的精度也较高(图5),优于其他本构模型。故以下选用由Quach模型建立的本构模型进行数值模拟和相关研究。

2.3 几何缺陷的影响

通过调整几何缺陷峰值的大小,得到板件极限承载力对于几何初始缺陷敏感度,峰值的变化幅度0.1~12mm(3倍板厚)。模拟结果表明,窄板的极限承载力对几何初始缺陷值敏感程度较宽板更高。对宽度为250mm的不锈钢薄板,几何初始缺陷峰值在3倍板厚范围内变化时,其极限承载力改变量仅6%左右;而宽度为125mm的板极限承载力下降较明显,最高达到30%。

3 简支不锈钢薄板纵向受压性能

采用上述高精度有限元模型对3种最常用的不锈钢简支薄板进行数值模拟分析,分析时适当改变应变硬化指数n以研究本构非线性对板件受力性能的影响[8],最后得到不同宽厚比薄板纵向受压稳定曲线,据此提出修正计算公式。

3.1 传统设计方法

薄板稳定性分析时常采用名义宽厚比λ来考虑板件不同尺寸、钢材牌号等参数的影响,λ的表达式如式(6)。

式中σcr为薄板弹性屈曲应力,可用有限元程序弹性分析得到,也可由以式(7)直接计算[10]。

式中:纵向均匀受压、四边简支矩形薄板的弹性屈曲系数K=4.0;b和t分别是板的受力边边长和厚度。

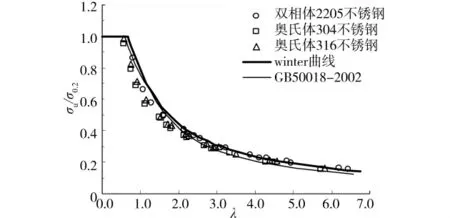

图6给出了奥氏体304、奥氏体316、双相2205三种牌号不锈钢矩形薄板纵向均匀受压极限应力比χ=σu/σ0.2与名义宽厚比λ间的关系——稳定曲线,其中极限应力σu为有限元分析得到的受压极限承载力与板截面积之比,3种牌号不锈钢材料性能参数E0、σ0.2、n 取自欧洲 规 范[11],不锈钢薄 板 宽 度a分别 取 125、250、375、500mm,纵 向 长 度b 取750mm,板厚t分别取1.5、2.0、2.5、3、4mm。3种牌号不锈钢薄板共60组数值模拟结果如图6。坐标横轴采用名义宽厚比λ(式(4)),以综合考虑板件几何尺寸对不锈钢薄板稳定性能的影响;坐标纵轴采用应力比χ=σu/σ0.2,以综合考虑不同屈服强度对稳定性能的影响。图6中同时给出了普通碳素钢薄板的Winter等[12]曲线和根据中国《冷弯薄壁型钢结构技术规范》[2]GB 50018-2002有效宽度法求得的简支薄板纵向均匀受压稳定曲线,Winter曲线表达式如式(8)。

图6 常用牌号不锈钢薄板纵向受压稳定曲线

3.2 修正公式

由图6可见,不锈钢材料因本构关系显著非线性导致板件在受力变形过程中刚度不断折减,当名义宽厚比较小时(λ<2)采用传统 Winter曲线和中国规范GB 50018-2002[2]计算方法得到的结果偏不安全。本文根据数值模拟结果对Winter曲线进行修正,使适用于不锈钢薄板纵向受压极限承载力的计算,修正公式如式(9)。

式中:参数a和b取值为奥氏体304不锈钢,a=0.86,b=0.19;奥氏体316不锈钢,a=0.88,b=0.16;双相2205不锈钢,a=1.00,b=0.27。

按修正公式(7)计算得到的不锈钢薄板纵向受压承载力与数值模拟结果符合较好(最大误差6%),且偏于安全。

3.3 应变硬化指数n的影响

应变硬化指数n是反映材料本构非线性程度的重要参数,本文通过调整n值(根据欧洲标准各牌号不锈钢应变硬化指数范围,n取5~10)研究其对构件承载力的影响,数值模拟分析结果表明:当条件屈服极限σ0.2较低时(如奥氏体304不锈钢σ0.2=230MPa,n=6;316不锈钢σ0.2=240MPa,n=7),n对稳定曲线影响较大;当σ0.2较高时(如双相2205不锈钢σ0.2=480MPa,n=5),稳定曲线随n变化并不明显。因此当材料强度较低时一定要充分考虑本构非线性的影响,而强度较高时本构非线性所带来的影响较小,可不予考虑。

3.4 公式的应用与验证

对冷弯薄壁箱型截面构件的腹板和翼板,在不考虑板件间相互作用的情况下其边界约束条件可近似认为纵边简支,其局部屈曲承载力Pu可以看作各组成板件与冷弯转角受压承载力之和,

式中:bi为板件i的宽度;t为板件厚度;σc,0.2、Ac分别为截面冷弯转角部分的材料强度和面积。

Gardner对奥氏体不锈钢冷弯转角部分的材料强度做了大量试验研究,发现σc,0.2与平板处的材料抗拉强度σl,u关系如式(11)[7]。

式(9)~(11)的计算结果Pu与Gardner所做的6个奥氏体304不锈钢箱型截面短柱受压试验值[7]的比较见表1,表中同时给出了按中国规范GB50018-2002的计算结果Pc。可见,公式计算值较规范计算值更准确,且偏于安全。

另 外,表1中试件RHS1 0 0×5 0×2-SC1和RHS100×50×2-SC2的试验结果Pt明显高于计算值Pu,主要是计算Pu时没有考虑相邻板件间的相互作用所致。

4 结 论

通过建立不锈钢薄板纵向受压有限元模型,对不锈钢板件受压的力学性能进行了较为深入的研究,提出不锈钢薄板受压极限承载力和箱型截面构件局部屈曲承载力的建议计算公式,得到了对不锈钢构件力学分析非常有用的以下2个结论:

1)经Rasmussen试验结果证实,材料本构采用Quach等[6]方程、几何缺陷模式采用1个屈曲半波所得数值模拟结果具有较高精度(最大误差仅2%)。

2)通过对比 Gardner等[7]短柱试验结果,文中提出修正Winter曲线及局部屈曲承载力计算方法较中国规范GB 50018-2002计算值更准确可靠,且偏于安全,可用于不锈钢板件受压设计。

表1 冷弯不锈钢薄壁箱型截面短柱的极限承载力

[1]GB 50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.

[2]GB 50018—2002冷弯薄壁钢结构技术规范[S].北京:中国计划出版社,2003.

[3]ABAQUS.ABAQUS/Standard user's manual volumes I-III and ABAQUS post manual[M].Version 6.4.Pawtucket,USA:Hibbitt,Karlsson & Sorensen,Inc.,2003.

[4]Rasmussen K J R,Bums T,Bezkorovainy P,et al.Numerical modeling of stainless steel plates in compression[J].Journal of Constructional Steel Research,2003,59:1345-1362.

[5]Quach W M,Teng J G,Chung K F.Three-stage stressstrain model for stainless steel[J].Journal of Structural Engineering,2008,134(9):1518-1527.

[6]Rasmussen K J R.Full-range stress-strain curves for stainless steel alloys [J].Journal of Constructional Steel Research,2003,59:47-61.

[7]Gardner L,Nethercot D A.Experiments on stainless steel hollow sections-Part 1: Material and cross-sectional behavior[J].Journal of Constructional Steel Research,2004,60:1291-1318.

[8]朱浩川,姚谏.不锈钢材料的应力-应变模型[J].空间结构,2011,17(1):62-69.ZHU Haochuan,YAO Jian.Stress-strain model for stainless steel[J].Spatial Structures,2011,17(1):62-69.

[9]Hill R.The Mathematical Theory of Plasticity [M].Oxford:Oxford Science Publications,1950.

[10]夏志斌,姚谏.钢结构—原理与设计[M].北京:中国建筑工业出版社,2004.

[11]EN 1993-1-4 (2006)Eurocode 3:design of steel structures-part 1.4:general rules and supplementary rules for stainless steels [S].European standards,CEN,2006.

[12]Bezkorovainy P,Bums T,Rasmussen K J R.Strength curves for metal plates in compression[J].Journal of Structural Engineering,2003,129(11):1433-1440.