汽轮机启动过程中转子应力的主要影响因素

王俊瑜,纪冬梅,姚秀平,杨 宇,史进渊

(1.上海电力学院,上海 200090;2.上海发电设备成套设计研究院,上海 200240)

转子是汽轮机带动发电机旋转的关键部件,在机组中起着工质能量转换及扭矩传递的作用,是汽轮机中的重要部件之一[1].在汽轮机设备中,转子的工作环境最为恶劣,是机组中最危险的部件之一.汽轮机启停过程是运行中最复杂的工况,在启停过程中,由于温度发生剧烈变化,各零部件及其之间形成较大的温差,导致零部件产生较大的热应力[2];同时,蒸汽压力对转子产生的压应力、传递扭矩引起的剪切应力、自重引起的弯曲应力,以及叶轮、叶片、主轴旋转所产生的离心应力等统称为机械应力[3].

根据对应力的主要影响因素的分析可知,对汽轮机转子热应力影响较大的主要是主蒸汽的参数,如主蒸汽温度、主蒸汽压力[4].对于同一台汽轮机,转子质量和结构不变,影响离心应力的主要因素是转子的转速;剪切应力由转子传递扭矩所引起,在机组正常启停和运行中数值都比较小,通常可以忽略不计;转子由于自身重量产生的弯曲应力属于高频交变应力范畴,大容量机组一般经过高速动平衡后,交变应力值已经变得很小[5],所以也可以忽略不计.

本文以125 MW汽轮机高中压转子为研究对象,采用有限元方法建立模型,计算冷态启动下转子的温度场与应力场,通过改变加载条件,计算各应力所占的比例,以分析影响转子应力各因素的重要性.

1 网格划分与边界条件的确立

1.1 转子模型网格的划分

本文采用大型有限元软件ANSYS对汽轮机转子进行应力计算.汽轮机转子是轴对称部件,因而有限元模型只取二维的半剖面,采用轴对称图形进行分析.由于转子圆角处存在应力集中现象,启动过程中计算的热应力有可能很大,甚至超过材料的屈服极限,产生疲劳裂纹,使转子产生疲劳损耗,因此在转子圆角处要进行网格细化,以提高计算精度.转子在启停及调峰中共有5个危险点[6],即:高压转子调节级处;高压转子调节级相应中心空处;高压第1级过渡圆角处;高压第1级过渡圆角相应中心孔处;中压末级叶轮根部过渡圆角处.高压调节级处与高压第1级过渡圆角处首先接触进入汽轮机的过热蒸汽处于的高温区,蒸汽与汽轮机转子由于温度差而引起的热交换最先在这些部件进行,使得这些部件几何形状突变,应力集中,而其相应中心孔处由于导热温差变化较大,引起的热应力也较大.在机组稳定运行时,离心应力为主要应力,而离心应力与叶片的长度有关,因此中压末级叶轮根部的离心力在机组稳定运行时为最大.图1为高中压转子网格划分模型及关键点分布图.

图1中,点A为调节级前叶轮根部过渡圆角处,点B为中压第1级叶轮根部过渡圆角处,点C为调节级相应中心孔处,点D为中压第1级相应中心孔处,点E为中压末级叶轮根部过渡圆角处.

图1 高中压转子网格划分模型及关键点分布

1.2 边界条件的确立

根据汽轮机转子在运行时热量传递的特点和热流密度的分析,可以比较合理地确定转子计算温度场的热边界条件[7],将转子轴颈部位外表面取为给定温度的第1类边界条件;中心孔和联轴器端面为绝热条件;转子外表面为与蒸汽强制对流换热的第3类边界条件.

本文选择计算的转子是带有中心孔的,由于中心孔变形较小,无中心孔转子与有中心孔转子的外缘应力状态相似[8],因此在不影响计算精度的情况下,假设中心孔处无径向位移.结构边界条件选取如下:转子的中心孔Y方向位移为零,轴承的左端面X方向位移为零,右端面X方向耦合(即等位移约束).

2 计算结果及分析

本文使用ANSYS软件,采用直接耦合法对转子进行应力计算.首先确定转子的初始温度场,然后根据初始温度场、对流换热系数和结构边界条件来计算转子的瞬态温度场和应力场,并对温度场和应力场进行结果分析.

2.1 转子非线性瞬态温度场和应力场的计算结果与分析

以汽轮机冷态启动为例,启动曲线参见文献[9]中125 MW 机组冷态启动曲线图.在确定转子初始温度场时,根据机组冷态启动操作票,确定启动前转子4个部位的表面金属温度为[10]:调节级前侧面90℃,轴承处70℃,高压转子和中压转子抽汽口均取125℃.以这4个部位为恒温点,确定初始温度场分布,如图2所示.

图2 初始温度场分布示意

2.1.1 转子非线性瞬态温度场的计算结果

根据初始温度场,加载热边界条件和结构边界条件.在转子启动过程中,最高温度点的位置并不是固定的,而是根据启动过程中转子各个部位受热的情况不同而相对变化的.图1中4个关键点分布位置的相应温度变化曲线如图3所示.由图3可知,调节级和中压第1级是温度变化比较剧烈的部位,因此相继达到转子温度最高值,调节级点的最高温度为536.02℃,中压第1级最高点的温度为536.178℃.

图3 调节级和中压第1级与相应中心孔处关键点温度变化曲线

2.1.2 转子热应力场的计算结果及分析

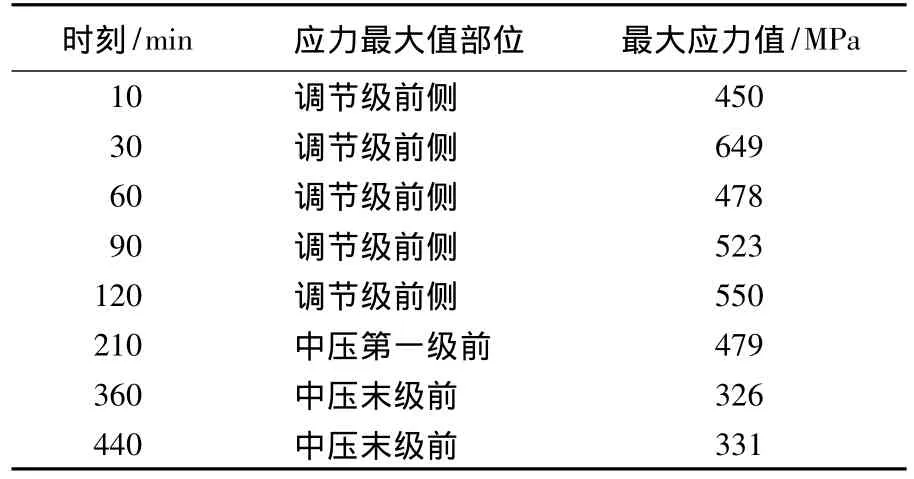

采用直接耦合方式计算转子冷态启动的热应力场,表1列出了采用直接耦合方式计算的各典型时刻转子最大应力值及发生部位.

表1 转子启动过程中最大应力值及发生部位

由于整个转子结构比较复杂,应力集中部位较多,而且启动过程中各级的蒸汽参数升高程度不一致,因此在启动过程中应力最大值的位置并非固定于某一特定位置,而是随着启动过程的进行而有所变化.对比分析图3与表1可知,图3走势越陡,即转子温度变化越剧烈的部位其热应力也越大,如调节级前侧与中压第1级前侧,最大值分别达到649 MPa和479 MPa;在蒸汽参数达到稳定后,调节级和中压前几级由于温度逐渐趋于稳定,温差越来越小,热应力逐渐减小,但是中压末级由于轴向导热,温度仍在逐渐升高,在机组达到稳定时热应力最大值发生在中压末级前侧,为331 MPa.

2.2 加载蒸汽压力后对热应力的影响

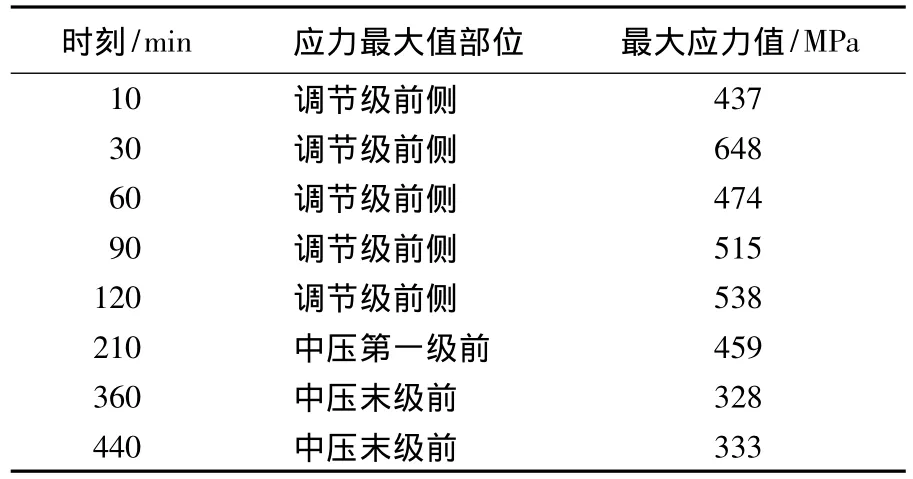

汽轮机启动时,中心孔表面的热应力为拉应力,与蒸汽产生的压应力方向相反.因此,计算压应力对热应力产生的影响程度也非常重要,即蒸汽的压力在一定程度上将减少转子因温差而产生的热应力.表2列出了加载蒸汽压力后各典型时刻的转子最大应力值及发生部位.

表2 加载蒸汽压力后转子启动过程中最大应力值及发生部位

对比表2与表1可以看出,在转子启动过程中蒸汽压力抵消了一部分转子的热应力;当启动蒸汽参数变化较大时,蒸汽压力对热应力的影响也较大,在启动210 min时,转子最大应力值在蒸汽压力的作用下减小20 MPa;在蒸汽参数稳定后,蒸汽压力对热应力的影响很小.

2.3 转子离心应力的计算

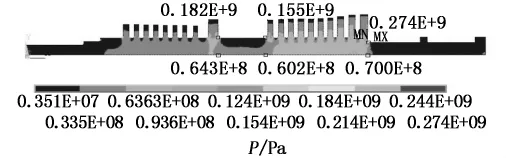

计算转子在启动过程中的离心力,不仅可以看出转子离心力的分布特点,而且还对在线监测面的确定和特征参数的选择都有参考价值.图4显示了转子转速为3 000 r/min时的离心力分布云图.

图4 转子离心应力分布示意

由图4可以看出,在转速为3 000 r/min时,转子离心力最大处为中压转子末级圆角处,为274 MPa,这是因为中压转子末级的叶轮半径最大,表明离心力的大小主要由转子半径决定,相应中心孔处的离心应力为70 MPa.

2.4 结果分析

在启动过程中,整个转子的等效应力最大值的位置(图4中的MX处)并不是固定于某个特定的位置,而是随着启动过程的进行而变化的.这是因为转子结构比较复杂,应力集中部位较多,而且启动过程中各级的蒸汽参数升高的程度也不一致.图5给出了转子5个特征点(位置见图1)的等效应力变化曲线.由图5可以看出,应力最大值先后出现在调节级、中压级等部位;启动过程中最大应力值发生在调节级叶轮根部,为654 MPa;转子应力值的波动取决于转子表面的温升率和转子内外表面温差的变化率.在机组达到稳定运行时,合成应力的最大值出现在中压末级叶轮根部过渡圆角处,为380 MPa.这主要是因为该处的离心应力较大,而热应力在机组稳定运行后变得较小,离心力在转子合成应力中起主导作用.

图5 5个特征点在启动过程中总的等效应力变化曲线

在启动60 min后,转子的转速达到平稳状态并稳定在3 000 r/min,蒸汽参数变化也较平稳,因此本文选择启动60 min后这个典型时刻,对最大值部位的各种应力及其比重进行分析,其结果如表3所示.

表3 启动过程中应力最大值部位和主要应力的数值及比例

由表3可以看出,在启动初始阶段,热应力在合成应力中起主导作用,约占73% ~78.9%;蒸汽压应力起到一定的抵消作用,约占0.6% ~3.3%;离心应力约占23.4% ~27.6%.机组达到稳定后,热应力慢慢变小,离心应力占主导作用.在应力最大值处,热应力约占48.4%,离心应力约占51.2% ~51.4%,蒸汽压应力几乎可以忽略,只占0.2%~0.4%.

3 结论

(1)调节级和中压第1级在启动过程中温度交替达到最大值,各关键点的温度变化曲线基本与主蒸汽的温度变化趋势一致.

(2)在启动初始阶段,蒸汽压力对转子的热应力起到一定的抵消作用.在启动过程中,转子表面受到的是压应力,而中心孔表面为拉应力,与蒸汽产生的压应力方向相反,起到一定的抵消作用,从而减小了热应力的数值.

(3)在启动初始阶段热应力起主导作用,约占73%~78.9%,蒸汽压应力起一定的抵消作用,约占0.6% ~3.3%,离心应力约占23.4% ~27.6%.在机组稳定阶段,离心应力占主导作用.在应力最大值处,热应力约占48.4%,离心应力约占51.2% ~51.4%,蒸汽压应力几乎可以忽略,只占0.2% ~0.4%.

[1]康松,杨建明,胥建群.汽轮机原理[M].北京:中国电力出版社,2000:160-162.

[2]靳智平,王毅林.电厂汽轮机原理及系统[M].北京:中国电力出版社,2006:252-259.

[3]方宁,纪冬梅,姚秀平,等.基于径向基函数神经网络的汽轮机转子等效应力计算模型[J].动力工程,2011,31(4):268-272.

[4]郝润田,牟效民,王海泉.考虑变物性的超临界汽轮机转子热应力计算与分析[J].电力科学与工程,2008,24(3):35-37.

[5]裴世英,张保衡.汽轮机转子的疲劳寿命[J].中国电机工程学报,1987,7(4):12-22.

[6]刘曙,陈洁.125 MW汽轮机转子热应力计算及应用[J].长沙电力学院学报,2002,17(4):52-55.

[7]史进渊,杨宇,邓志成,等.基于人工神经网络的汽轮机转子等效应力的在线计算方法[J].动力工程,2009,29(4):316-319.

[8]陈江龙.基于有限元的汽轮机转子低周疲劳寿命预测与在线系统可靠性研究[D].杭州:浙江大学,2005.

[9]胡念苏.汽轮机设备及其系统[M].北京:中国电力出版社,2003:123-125.

[10]蒋志强,陈坚红,盛德仁,等.轴封槽简化对汽轮机转子热应力计算结果的影响[J].热力发电,2006(5):11-15.