非金属复合材料抗爆性能研究

马海洋,龙源,刘好全,周翔,杨力,张洋溢,钟明寿,赵长啸

(1.解放军理工大学 工程兵工程学院,江苏 南京210007;2.解放军73883 部队,福建 南平353000)

0 引言

最难防护的爆炸危害主要有爆炸飞散物的冲击作用、冲击波的传播和爆炸噪声等对人体的伤害。然而,随着越来越多的领域需要使用爆炸切割作用才能完成特定的任务,如深海救援、高空逃生等都用到了爆炸切割技术。在这些领域中,人员距离爆炸切割位置非常近,因此对爆炸作用的防护也越来越受到重视。

新型防护材料正是在此背景下产生的,使用几种常规非金属抗爆炸材料,通过特定的工艺,加工成为需要的防护材料,可以对爆炸产生的飞散物、冲击波和噪声进行有效的防护,确保人员安全。

1 理论分析

防护材料设计的主要目的是使装药爆炸后,在近距离范围内不产生能够对人员有杀伤作用的破片飞散物。根据文献[1 -2]中的带壳装药爆炸作用理论可得带壳装药相当于裸露装药的当量

对(1)式进行变换,得到

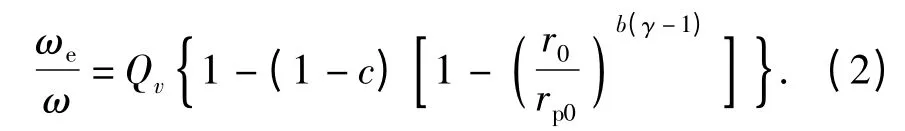

(2)式是对带壳装药的一般化计算,式中:ω 为初始装药量;Qv为爆热;r0为初始装药半径;rp0为防护半径;c 为装药系数;b 为形状系数;r 为绝热指数。ωe/ω表示壳体在经过炸药爆炸后,能量残留量,这个比值越小表明防护结构设计的越有效。定义β =ω/ωeQv用来表示防护效率的话,那么β 越大,则防护性能越好。

γ 通常情况的值为1.4,在选定r0的情况下,决定防护效果的参数就只有c 和rp0了,对于选定的目标而言,通常c 值也是确定的,那么仅有防护半径rp0影响防护效果。

假设r0已确定,rp0可表示为r0的倍数,则rp0/r0为无量纲常量,根据(2)式可知,影响防护效果的参数仅为rp0/r0.

由于防护材料安装在距离人员很近的位置上,所以通常炸药量较少,而防护材料的质量通常都会大于装药量,因此c 小于0.5.如图1所示,c =0.5时,参数rp0/r0对防护效率的贡献。随着rp0/r0的增大,防护效率也不断增大,如果想要得到良好的防护效果,就必须以较大的rp0作为可靠的保障。

图1 防护效率与rp0/r0 的关系曲线Fig.1 Curve of relation between protective efficiency and rp0/r0

由于rp0的涵义包括内部破坏型防护半径和向外膨胀型防护半径,故为了获得良好的抗爆炸效果,可有以下3 种方式削弱炸药的爆炸冲击作用:

1)在靠近炸药的内部使用脆性材料,如陶瓷,通过其碎裂来消耗炸药的能量,获得较大的破坏型防护半径rp0;

2)在距离爆炸中心较远的地方使用拉伸性能较好的材料,如橡胶,使炸药爆炸后发生膨胀,获得较大的膨胀型防护半径rp0;

3)结合以上2 种方式,以获得更为优越的防护性能。

无疑方式3)是最好的防护方式,通过选择合适的材料,使炸药爆炸后,在防护材料中同时形成破坏型防护半径和膨胀型防护半径,可以取得单种材料达不到效果。此时,rp0变成了rp1,防护半径rp1是对破坏型防护半径和膨胀型防护半径的等效,具体的等效关系与材料的构成有关。

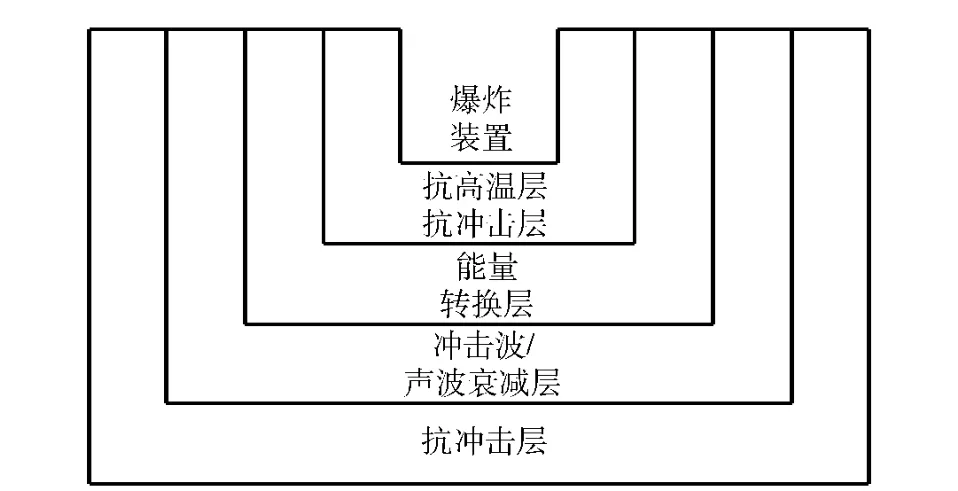

2 功能设计

防护材料是由性能各异的多种材料组成的,每种材料在防护材料中所起到的作用是不同的。炸药爆炸会同时产生高温和高压冲击作用,衰减冲击波的前提是该种材料可有效的抵抗爆炸初期爆生气体的高温和高压作用,因此从功能上考虑,至少应该包括抗高温材料、能量消耗材料、冲击波衰减材料、抗冲击材料。如图2所示为防护材料的功能设计和放置顺序。只有合理确定不同材料在防护材料中的顺序,才能发挥材料的各自功能,使防护材料对爆炸冲击作用有最好的防护效果。材料的第1 层的主要作用是抵抗高温作用,同时具有一定的抗冲击性能;第2 层应把爆炸产生的径向冲击能量转化为自身的环向收缩的势能,因此应设计为能量消耗层;第3 层应可有效的对爆炸冲击波进行衰减,因此应设计为冲击波衰减层;第4 层应有效的对剩余冲击能量进行消耗,同时确保不会形成有杀伤作用的破片飞出,因此应设计为抗冲击层。当然,为了获得更好的防护效果,还可在第3 层和第4 层之间特别增加更多的非金属泡沫层,用来进一步缓冲向外的冲击作用。

图2 防护材料功能设计和放置顺序Fig.2 Design of protective material and lay order

由相关文献可知,抗高温材料可采用碳纤维,能量消耗材料可采用橡胶,冲击波衰减材料可采用聚氨酯泡沫,抗冲击材料可采用凯夫拉[3-19]。

3 抗冲击性能实验

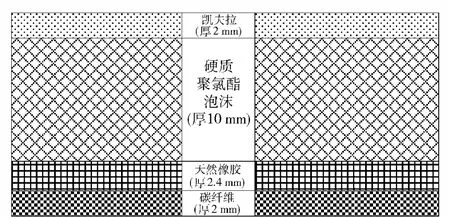

为检验材料的综合抗冲击性能,依据图2所示的功能设计和放置顺序,从内向外分别放置碳纤维布、天然橡胶、硬质聚氨酯泡沫和凯夫拉,具体结构如图3所示。

图3 防护材料结构图Fig.3 Structure of the protective equipment

根据研究需要和前期半成品实验的结果,对防护材料的各种材料的使用进行了调整,实际防护材料中各材料的叠加顺序和厚度如图3所示。这种防护材料的主要作用是在人员距爆炸中心较近的时候,对多个线型聚能切割器同时起爆所形成的高速飞散物和冲击波进行防护。因此,人为地增大了聚氨酯泡沫的厚度,使其远大于其他防护层的厚度,主要的目的就是尽可能的衰减冲击波峰值压力。当然,聚氨酯泡沫在衰减冲击波的同时,还承担了缓冲的作用。由于此处主要是阐述综合抗冲击性能,因此防护材料衰减冲击波的研究见后节。

3.1 防破片实验

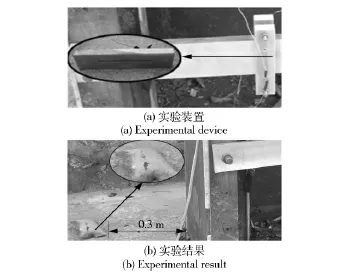

图4 防护材料综合抗冲击实验Fig.4 Comprehensive anti-shock experiment of the protective equipment

如图4所示为综合抗冲击性能实验设置和效果。图4(a)为实验设置,防护材料内设凹槽,用于放置线型聚能切割器,用螺栓固定在需要切割的铝合金板上,切割器长7 cm,线密度为0.18 g/cm,药量为1.26 g;图4(b)为实验结果,线型聚能切割器爆炸后,防护材料形状发生较大变化,说明爆炸能量有较大部分被防护材料吸收。防护材料虽然变形较大,但没有断裂,没有产生破片,防护材料落地的位置距爆炸中心的距离约为0.3 m,说明防护材料可以有效地阻止高速破片的产生,且防护材料变形后飞出的距离较近,基本不会对人员形成杀伤作用。

3.2 衰减冲击波实验

多孔材料,如多孔铁、泡沫铝和聚氨酯泡沫等材料,由于内部存在大量孔隙,决定其不同于一般密实材料的抗冲击压缩特性。当多孔材料被冲击压缩到与其相应的密实材料具有相同的终态比容或压力时,所需冲击压力和能量较其相应的密实材料要高得多,材料内部将产生更高的冲击温升,从而实现对冲击波的有效衰减[11-19]。

3.2.1 实验设置

通过压电式传感器接收爆炸产生的冲击波压力信号,再转换为电信号后,通过信号传输线送到电荷放大器,然后再由动态数据采集仪进行采集和分析,并进行记录。测试系统采用的冲击波超压测试系统由CY-YD-202 型压电式压力传感器、YE5852A 型电荷放大器、TDS2024B 型数字存储示波器组成;数字存储示波器有4 个通道,信号采集可设置为同时触发或延迟触发,爆炸结束后即可读出冲击波超压波形图。

为有效评估防护材料对冲击波的衰减效果,先进行线型聚能切割器裸露装药时的冲击波压力测试。把测量的数据同装上防护材料后的冲击波测试压力进行对比,可得到防护材料对冲击波的衰减效应。线型聚能切割器呈竖直固定在支架上,压电式传感器放置的高度与线型聚能切割器几何中心的高度相同。

3.2.2 裸露装药实验

由于裸露装药爆炸时,线型聚能切割器壳体会产生速度较高的颗粒状飞散物,如果冲击波超压测量传感器放置过近的话,很容易会被这种高速的颗粒状飞散物击穿,从而达不到测量冲击波压力的目的。但是如果把冲击波超压测量传感器放置过远,由于装药量相对较小,冲击波会很快衰减成声波,无法有效对冲击波进行测量。

为有效解决这个问题,实验中先采取从远向近测量的方法,对冲击波的压力曲线进行测量。经过反复测量,大约距装药3 m 远的位置测量时,冲击波信号已经不是特别明显,爆炸噪声的成分较多。因此,把测量点定为距爆炸中心2 m 的位置处,通过改变装药量的方法来改变比例距离,以期探索线型聚能切割器爆炸时比例距离与冲击波超压峰值的关系。

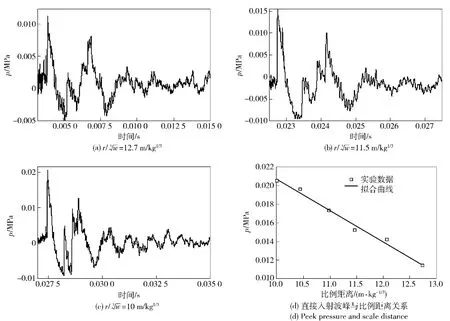

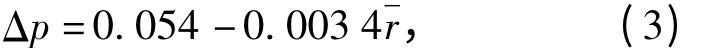

尽管测点位置距爆炸中心均为2 m,但是由于装药量不同,所以其比例距离也不相同。如表1所示为裸露装药实验的线型聚能切割器的长度、炸药量和超压情况统计表。典型比例位置处的冲击波实测曲线和冲击波超压与比例距离的关系如图5所示。

表1 实验内容Tab.1 Content of experiment

图5 典型位置压力曲线和压力与比例距离关系Fig.5 Curves of representative location and relation between pressure and scale distance

图5(a)为比例距离为12.7 m/kg1/3时的压力曲线,此时压力曲线的形状仍为明显的冲击波形状,波峰压力约为0.011 MPa,根据《爆破安全规程》(GB6722—2003),当冲击波超压Δp≤0.02 MPa 时,即使不考虑正压作用时间,对人体也无任何杀伤作用,因此可以认为是安全的,即把Δp≤0.02 MPa 作为安全值是比较可靠的。此时冲击波超压Δp =0.011 MPa,小于安全值,因此是安全的;图5(b)为比例距离为11.5 m/kg1/3时的压力曲线;图5(c)为比例距离为10 m/kg1/3时的压力曲线。从波形形状上看,这2 个比例距离上的冲击波波形与图5(a)的冲击波波形基本相同,说明实验所测数据具有相似性,其真实性可以复制,实验基本反映了冲击波超压与比例距离的关系。但图5(c)的冲击波峰值压力已经超过了所定义的安全值,因此在比例距离小于10 m/kg1/3时,可能会对人体产生危害。3 个典型比例位置处所测的冲击波曲线均有2 个波峰,在第2 个波峰后逐渐衰减为声波波形。第2 个波峰产生的原因是由于在爆炸中心的后部有1 块钢板,是初始冲击波在钢板上反射后经过测点所形成的。在爆炸中心的后部放置1 块钢板的主要目的是考察初始冲击波反射后的峰值会不会增大,是否可能会对人体造成一定程度的损害。钢板距爆炸中心的距离约为0.5 m,从实测的反射波峰值来看,尽管经过钢板的反射,但是由于反射波经过了比直接入射波更长的距离,其峰值已经衰减到低于初始入射波的量值,所以只要初始入射波是安全的,则反射波仍然是安全的;图5(d)为直接入射波峰值与比例距离的关系。与文献[2]所描述的冲击波超压与比例距离关系不同的是,当比例距离处于9 m/kg1/3≤≤12 m/kg1/3范围内的时候,呈线性关系。而当≤15 m/kg1/3时,文献[2]给出的关系式基本上是呈3 次方或2 次方的多项式关系。

尽管装药裸露爆炸实验的目的是为了衡量防护材料对冲击波的衰减效应,但是所得出的结论却为裸露装药爆炸提供了一个计算安全区域的方法。同时也表明,在小装药情况下,冲击波超压与比例距离的关系,不再单纯的依照传统的多项式关系,而是满足线性关系。对实验数据进行线性拟合可得如下关系式:

3.2.3 防护材料对冲击波的衰减效应

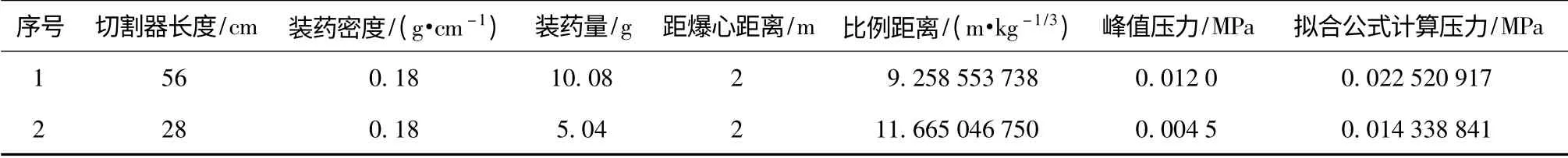

为与切割器裸露爆炸的冲击波峰值压力进行对比,对防护材料采取上下8 个长约7 cm 的线型聚能切割器同时起爆和上下4 个长约7 cm 的线型聚能切割器同时起爆,测试在相同的点处冲击波峰值压力的衰减情况。实验设置和实测的冲击波压力如表2所示。

表2 防护装置衰减冲击波效果实验Tab.2 Attenuation effect of shock wave by protective equipment

采用由实验数据拟合而得的(3)式计算,在相同的比例距离下裸露装药爆炸时的压力。由表中数据可知,当8 个切割器同时起爆的时候,由于其比例距离超出拟合公式的适用范围,因此数据不具有严格意义上的可比性。当4 个切割器同时起爆的时候,比例距离处于拟合公式的适用范围内,因此可以用拟合公式计算没有防护材料时该点的冲击波峰值压力。

如表2所示的数据可知,4 个线性聚能切割器同时爆炸时(表中第2 栏的数据),即总长度为28 cm时,没有防护材料时,冲击波峰值压力为0.014 3 MPa,而在有防护材料处,冲击波压力为0.004 5 MPa,仅为无防护材料时冲击波峰值的31.5%,冲击波峰值的压力衰减了68.5%.由此可见,防护材料对冲击波的衰减是显著的,可满足少量装药爆炸时对冲击波防护的需要。

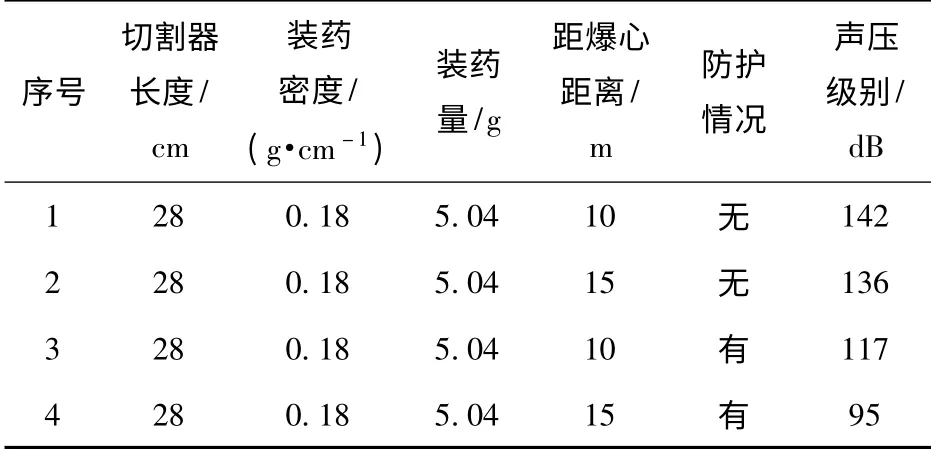

4 噪声防护实验

爆炸噪声是炸药爆炸后,冲击波衰减形成的一种声波,是指各种不同频率、不同强度的声音无规律的组合在一起所形成的声音。冲击波强度逐渐下降变成噪声和亚声,关于爆炸噪声的定义,日本有学者解释为冲击波压力小于180dB 时为声压[20]。

爆炸噪声会对人体健康产生危害作用,它主要是使人体产生不愉快的感觉,妨碍日常生活。在100 dB 下长期工作,听力会减弱。当噪声大于130 dB,即使持续时间很短,也会对人体产生危害。国家劳动总局和卫生部1980年公布的卫生标准规定,在持续时间约为30 s 时,噪声的最高上限为120 dB,但是爆炸噪声为间歇性的,因此小于140 dB是安全的[20]。出于保守的安全考虑,本文仍把130 dB作为安全上限,小于该值的均认为是安全的。

空气中爆炸噪声的级别一般使用声压计测量,共采用2 台声压计,分别放置在距爆炸中心10 m 和15 m 距离上,具体实验条件如表3所示。

采用与上节相同的切割器和防护材料进行实验,先进行无防护材料的噪声测试,后进行有防护材料的噪声测试。在药量相同的情况下,切割器裸露爆炸时,距离爆炸中心10 m 时,声压级为142 dB,距爆炸中心为15 m 时,声压级为136 dB.当装上防护材料时,在相同的距离上声压级分别为117 dB 和95 dB.通过噪声实验可以发现,没有防护材料时,爆炸噪声超出安全上限,当加上防护材料时,爆炸噪声有较大幅度下降,均低于安全值,说明防护材料对噪声的防护是有效的。

表3 噪声实验Tab.3 Experiment of noise

5 结语

1)对于近人爆炸危害效应的防护,在选择合适的rp0方面,应从人员的安全性方面考虑,选择破坏型防护半径和膨胀型防护半径同时作为减弱冲击作用的主要参数;

2)防护材料的性能各异,应根据每种材料自身的特色,承担相应功能,合理确定在防护材料中的位置,才能获得良好的防护效果;

3)衰减冲击波和爆炸噪声的前提是防护材料能够确保爆炸后不会产生有杀伤作用的高速飞散物;

4)聚氨酯泡沫同其他多孔材料相比,由于是非金属,形成高速飞散颗粒的可能性较小,适于作为衰减爆炸冲击波和噪声的材料;

5)实验表明该种防护材料不但可有效地衰减爆炸冲击波,对爆炸噪声也有较好的防护效果;

6)根据实际需要,可增加聚氨酯的厚度,以实现对爆炸冲击波和噪声更为有效的防护。

References)

[1] 隋树元,王树山.终点效应学[M].北京:国防工业出版社,2000.SUI Shu-yuan,WANG Shu-shan.Terminal effects[M].Beijing:National Defense Industry Press,2000.(in Chinese)

[2] 叶序双.爆炸作用基础[M].南京:解放军理工大学,2003.YE Xu-shuang.Foundation of blast effect[M].Nanjing:PLA University of Science and Technology,2003.(in Chinese)

[3] 薄涛,谭迎新.粉尘爆炸事故预防及其扑救对策研究[J].武警学院学报,2008,24(4):46 -49.BO Tao,TAN Ying-xin.The solutions to preventing and rescuing dust explosions[J].Journal of Chinese People's Armed Police Force Academy,2008,24(4):46 -49.(in Chinese)

[4] 周成,丽能惠,沈珠江,等.几种典型屏障物对爆炸防护影响的数值模拟[J].水利水运工程学报,2003,(2):36 -40.ZHOU Cheng,LI Neng-hui,SHEN Zhu-jiang,et al.Numerical simulation of protection effect of slabs resistant to blast[J].Hydroscience and Engineering,2003,(2):36 -40.(in Chinese)

[5] 孔新立,蒋美蓉,赵跃堂,等.建筑物防汽车炸弹工程措施[J].爆破,2006,23(4):86 -89.KONG Xin-li,JIANG Mei-rong,ZHAO Yue-tang,et al.The engineering protection measures against vehicle bomb in building[J].Blast,2006,23(4):86 -89.(in Chinese)

[6] 李翔宇,卢芳云,王志兵,等.可变形定向破片战斗部模型试验和数值模拟研究[J].国防科技大学学报,2006,28(1):121 -124.LI Xiang-yu,LU Fang-yun,WANG Zhi-bing,et al.A study of simulation and experiment of target-directed deformable warhead model[J].Journal of National University of Science and Technology,2006,28(1):121 -124.(in Chinese)

[7] 李静海.提高防空导弹破片式战斗部综合杀伤效能的技术途径[J].地面防空武器,2006,(1):54 -56.LI Jing-hai.Technical means to improve comprehensive ability to kill effects of air defense missiles[J].Land-Based Air Defence Weapons,2006,(1):54 -56.(in Chinese)

[8] 严少卿,刘颖芳,尹平,等.新型抗冲击、抗爆炸防护结构的研究[J].后勤工程学院学报,2004,(3):9 -12.YAN Shao-qing,LIU Ying-fang,YIN Ping,et al.Research on a new anti-penetration and anti-blast protective structure[J].Journal of Logistical Engineering University,2004,(3):9 -12.(in Chinese)

[9] 陆愈实,刘盛平,杨静.压力容器事故分析及信息管理系统[J].劳动科学保护技术,1999,19(6):25 -27.LU Yu-shi,LIU Sheng-ping,YANG Jing.Analysis on pressure accident and information management system[J].Science and Technology of Labour Protection,1999,19(6):25 -27.(in Chinese)

[10] 何勇,刘媛君.预制破片战斗部对巡航导弹毁伤仿真研究[J].弹箭与制导学报,2004,25(1):31 -33.HE Yong,LIU Yuan-jun.Research on the damage simulation of performed fragment war-heads to the cruise missile[J].Journal of Projectiles,Rockets,Missiles and Guidance,2004,25(1):31-33.(in Chinese)

[11] 唐庆,薛俊杰.串联战斗部轻型爆炸防护板[J].弹箭技术,1996,(1):44 -45.TANG Qing,XUE Jun-jie.Anti-light explosion shield of series warhead[J].Journal of Missile Rocket and Quidance,1996,(1):44 -45.(in Chinese)

[12] 程和法,黄笑梅,薛国宪,等.冲击波在泡沫铝中的传播和衰减特性[J].材料科学与工程学报,2004,22(1):78 -81.CHENG He-fa,HUANG Xiao-mei,XUE Guo-xian,et al.Propagation and attenuation characteristic of shock wave in Aluminum foam[J].Journal of Materials Science and Engineering,2004,22(1):78 -81.(in Chinese)

[13] 王海福,冯顺山.爆炸载荷下聚氨酯泡沫材料中冲击波压力特性[J].爆炸与冲击,1999,19(1):78 -82.WANG Hai-fu,FENG Shun-shan.Properties of shock pressure caused by explosion loads in polyurethane foam[J].Explosion and Shock Waves,1999,19(1):78 -82.(in Chinese)

[14] 王海福,冯顺山.爆炸载荷下多孔材料中理论初始冲击波特性[J].北京理工大学学报,1998,18(5):634 -637.WANG Hai-fu,FENG Shun-shan.Theoretical initial shock properties of porous materials under explosion loads[J].Journal of Beijing Institute of Technology,1998,18(5):634 - 637.(in Chinese)

[15] 王海福,冯顺山.多孔材料中冲击波衰减特性的实验研究[J].北京理工大学学报,1997,17(1):41 -44.WANG Hai-fu,FENG Shun-shan.An experimental research on shock attenuations in porous materials[J].Journal of Beijing Institute of Technology,1997,17(1):41 -44.(in Chinese)

[16] 陈网桦,朱卫华,彭金华,等.硬质聚氨酯泡沫塑料隔爆性能的研究[J].爆炸与冲击,1997,17(3):281 -284.CHEN Wang-hua,ZHU Wei-hua,PENG Jin-hua,et al.Gap test investigation of rigid polyurethane foam plastics[J].Explosion and Shock Waves,1997,17(3):281 -284.(in Chinese)

[17] 陈网桦,朱卫华,彭金华,等.轻质隔爆材料的试验研究[J].中国安全科学学报,1996,6(6):17 -20.CHEN Wang-hua,ZHU Wei-hua,PENG Jin-hua,et al.Experimental investigation of low density explosion gap materials[J].China Safety Science Journal,1996,6(6):17 -20.(in Chinese)

[18] 卢子兴,严寒冰,王建华.聚氨酯复合泡沫塑料的动态压缩力学性能[J].中国塑料,2004,18(3):67 -70.LU Zi-xing,YAN Han-bing,WANG Jian-hua.Mechanical properties of polyurethane syntactic foams under dynamic compression[J].China Plastics,2004,18(3):67 -70.(in Chinese)

[19] 王永刚,胡时胜,王礼立.爆炸荷载下泡沫铝材料中冲击波衰减特性的实验和数值模拟研究[J].爆炸与冲击,2003,23(6):516 -522.WANG Yong-gang,HU Shi-sheng,WANG Li-li.Shock attenuation in aluminum foams under explosion loading[J].Explosion and Shock Waves,2003,23(6):516 -522.(in Chinese)

[20] 齐世福.军事爆破工程设计与运用[M].南京:解放军理工大学,2002.QI Shi-fu.Military blasting engineering design and application[M].Nanjing:The PLA University of Technology and Science,2002.(in Chinese)