高精度曲柄轴加工工艺分析

曾茂燕

(柳州职业技术学院机电工程系,广西 柳州 545006)

1 零件概述

1.1 零件的功用

在当前的减速机产品中,行星传动式减速机是发展的方向。这种减速机有体积小、承载能力大、高精度、高性能、低消耗、低振动等很多优点。日本帝人公司于1986年开始生产该RV减速机系列,广泛用于机器人、雷达及机床分度装置等领域。

偏心曲柄轴,是行星传动式减速机关键零件之一。该轴加工难度较大,其精度对减速机的品质影响很大,必须保证其加工精度。

曲柄轴的典型结构及技术要求,见图1所示。

图1 曲柄轴

从图中可以看出,其技术难点主要是曲柄偏心较小,但偏心精度却要求很高。这项技术问题如果得到解决,就可为该轴的加工乃至高精度曲柄摆线减速机的大量生产,带来很大影响。因此对于该轴的加工技术,必须认真加以研究。

1.2 加工工艺路线

曲柄轴的加工工艺路线如下:

(1)调质热处理;

(2)车端面取合总长43 mm,分别在两端面打中心孔,选用CA6140机床;

(3)采用一顶一夹的装夹方式粗、半精加工Φ10 mm、Φ12 mm的外圆,在轴两端倒角,留0.2 mm的磨削余量,车削1.1 mm宽的越程槽,选用CA6140机床;

(4)研磨中心孔;

(5)磨削两头Φ10 mm的轴颈至尺寸,选用M1432A机床;

(6)铣削键槽至尺寸,选用X52K机床;

(7)采用专用夹具的装夹方式车削偏心圆,留0.2 mm的磨削余量,选用CA6140机床;

(8)磨削偏心圆至尺寸,保证1.47±0.012 mm的偏心量,采用专用夹具,选用M1432A机床;

(9)终检。

1.3 具体工艺流程

(1)调质热处理。

(2)车右端面,打中心孔,取l=43.5 mm切断。

车左端面,打中心孔,取合总长43 mm。

(3)粗车Φ12 mm的外圆,一顶一夹的装夹方式(两处)。

(4)粗车Φ10 mm的外圆,一顶一夹的装夹方式(两处)。

(5)半精车Φ10 mm的外圆,两端倒角,采有一顶一夹的装夹方式(两处)。

(6)车越程槽,直径Φ 9.2 mm宽1.1 mm

(7)研磨中心孔。

(8)粗磨削右端Φ10 mm的轴颈(两处)。

精磨削Φ10 mm的轴颈(两处)。

(9)铣削键槽至尺寸,保证40-0.03mm。

(10)粗、半精车Φ15 mm(专用夹具)。

(11)粗、精磨Φ15mm,保证尺寸1.47±0.012mm。

2 加工余量、工序及毛坯尺寸的确定

偏心曲柄轴材料为45#钢,硬度207 HBS,生产类型为大量生产,采用圆棒料毛坯。根据以上资料及加工工艺,分别确定各加工表面的加工余量及确定毛坯尺寸。

2.1 直径加工余量

由工艺手册查得:磨削余量为0.2 mm,精磨余量为1/10的磨削余量,所以精磨余量为0.02 mm。粗磨余量为0.18 mm,半精车余量为1.3 mm,粗车余量为3 mm,则加工总余量

Z=0.02+0.18+1.3+3=4.5 mm。

2.2 计算各加工工序基本尺寸

精磨后工序的最大基本尺寸为Φ15 mm,其他各工序基本尺寸依次为:

粗磨15+0.02=15.02 mm;

半精车15.02+0.18=15.2 mm;

粗车15.2+1.3=16.5 mm;

毛坯16.5+3=19.5 mm。

查工艺手册可得,锻造毛坯公差为±2 mm,所以最终确定毛坯直径尺寸为22 mm,调质后的棒料先车一刀(ap=0.5 mm)去除黑皮等。

3 确定切削用量

3.1 车削用量

(1)粗加工。采用硬质合金车刀粗车外圆和端面的进给量:

刀尖圆弧半径rε=0.5 mm;

切削深度ap≤3 mm;

进给量 f=0.2~0.25 mm/r;

粗车后粗糙度达到Ra3.2 μm;

选用20 mm×30 mm(B×H)的刀杆。

(2)半精加工。采用硬质合金外圆车刀半精车的进给量:

刀尖圆弧半径rε=1.0 mm;

切削深度ap≤1 mm;

进给量f=0.11~0.15 mm/r;

半精车后表面粗糙度达到Ra1.6 μm。

(3)切削速度。

粗加工:查手册得ν<42 m/min,根据ν=πdn/1 000,车削 Φ10 mm 时,n<1 337 r/min,查 CA6140车床资料,选定转速为n=900 r/min。

车削Φ15 mm时,n<891 r/min,选定转速n=710 r/min。

半精加工:查手册得ν<50 m/min,车削Φ10 mm时,n<1 592 r/min,选定转速为n=900 r/min;车削Φ15 mm时,n<891 r/min,选定转速为 n=710 r/min。

3.2 磨削用量

(1)砂轮圆周速度的选择:采用一般的速度ν砂=35 m/s。

(2)工件圆周速度的选择:

在实际加工时,依工件直径的大小改变工件的转速,从而达到ν工/ν砂的一定比值。

(3)磨削深度的选择。对于外圆磨削,粗磨时t=0.02~0.05 mm;精磨时 t=0.005~0.015mm。

(4)纵向进给量的选择。粗磨时S纵=(0.5~0.8)B;精磨时 S纵=(0.2~0.3)B。

式中,B为砂轮宽度(mm)。

M1432A磨床的砂轮宽度为50 mm,所以,

粗磨时,S纵=(0.5~0.8)B=(0.5~0.8)× 50=25~40 mm;

精磨时,S纵=(0.2~0.3)× 50=10~15 mm。

根据粗磨的余量为0.18 mm,磨削深度t=0.02~0.05 mm,所以粗磨分3次进给完成:

第一次t=0.04 mm,f=25 mm;

第二次t=0.03 mm,f=25 mm;

第三次 t=0.02 mm,f=25 mm。

精磨的余量为0.02 mm,根据磨削深度t=0.005~0.001 5 mm,分2次精磨完成:

第一次 t=0.008 mm,f=12 mm;

第二次t=0.002 mm,f=12 mm。

4 切削力的计算

由于磨削过程复杂,影响磨削力的因素多,因此在生产中也常用测力仪或测力装置测定,也可根据电动机实际输入功率计算切向力Ft。

式中,

PE为磨头电动机实测输入功率,kW;

ηE为电动机传动效率;

ns为砂轮转速,r/s;

ds为砂轮直径,mm。

M1432A外圆磨床的参数:

外圆砂轮尺寸:外径×宽度×内径为Φ 400 mm×50 mm×Φ 203 mm;

电动机功率:主电动机4 kW,总容量7.5 kW;

电动机传动效率:ηE为85%;

砂轮转速:1 670 r/min,即 27.83 r/s,所以

Ft=(4×85%)/(π×27.83×400)×106=97.22 N

所测得的结果为平均值,不能测得瞬时值。

当磨削方式为外圆磨削,被磨材料为45#钢时,根据手册查得M1432A磨床的

Fn/Ft≈2.04,所以 Fn=2.04 Ft=198.33 N。

5 强度的计算

5.1 键联接的强度计算

静联接。

键、轴材料为钢,载荷性质为轻微冲击,所以

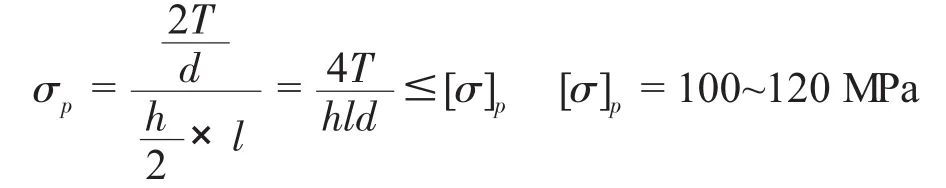

σp=(2T/d)/(h/2× l)=4T/hld≤[σ]p,

[σ]p=100~120 MPa。

取 100 MPa,则 4T/hld ≤ [σ]p,

式中,l=L-b/2=5-2=3 mm;h=2 mm。

所以 T ≤([σ]p× h× l× d)/4=(100×2×3×10)/4=1 250 N·mm,即

[T]≤1 250 N·mm。

键联接工作时的扭矩

T=Ft× d/2=486.1 N·mm,

可以看到T<[T],所以满足要求。

5.2 螺栓联接的强度计算

(1)用于联接调节偏心与燕尾座的螺栓的强度计算。其主要的失效形式为受剪,主要受横向力作用。

剪切应力τ=(4 Fs)/(mπd02)≤[τ]。

在磨削过程中,磨削的法向力即为螺栓所受的剪力。[τ]为螺栓联接的许用应力。

螺栓挤压应力σs=Fs/hd≤[σ]jy。

Fs为螺栓受到的剪力,m为螺栓抗剪面数目。所受的是静载荷 [τ]= σs/[S]s。

选择螺栓材料为Q235钢,取螺栓性能级别4.6,根据手册,查得屈服极限

σs=240 MPa,[S]s=2.5,所以

[τ]=96 MPa。

螺栓工作时

τ=(4×99.17)/(1×π×82)=1.97 MPa,

可见τ<[τ],所以能满足要求。

(2)挤压应力的计算。钢 [σ]jy=σs/[S]P=218.18 MPa,[S]P=1~1.25,取 [S]P=1.1,工作时的挤压应力

σjy=Fs/hd=99.17/(6×8)=2.07 MPa,

h为螺栓的挤压高度。

可见 σjy<[σ]jy,所以能满足要求。

6 结束语

通过对高精度曲柄轴的加工工艺进行了认真的分析研究,解决了该轴的加工技术难点,同时保证了加工精度。这项技术问题的解决,为该轴的大量生产提供了技术支持。

[1]赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,2006.

[2]王先逵.机械制造工艺学[M].北京:机械工业出版社,2003.

[3]崔正昀.机械设计基础[M].天津:天津大学出版社,2000.

[4]周泽华.金属切削原理[M].上海:上海科学技术出版社,1993.