基于PLC的自动装配机控制系统的设计与实现

林 丰,何用辉

(福建信息职业技术学院,福建 福州 350003)

在目前很多自动控制系统中,常常选用PLC作为现场控制设备执行控制任务。PLC对现场环境要求不高,使用简单方便,故障率低,可满足多领域自动化系统设计和集成的需求[1]。集提取、装配、输送等功能于一体的自动装配机,是生产自动化中不可或缺的环节,深受现代企业的青睐。本文针对合作企业所需一款自动装配机的要求,研发了采用PLC技术进行控制的自动装配机控制系统。

1 自动装配机结构与功能要求

自动装配机由输送模块、提取装配模块、配件送料模块、控制系统等共同组成,数个模块联合协调工作,以实现其自动送料、装配、输送的任务要求。

自动装配机的输送模块中,通过MM430变频器驱动三相异步电动机运行,为传送带输送物件提供动力。提取装配模块中,利用电磁阀控制气缸、真空吸盘工作,准确完成半成品物件装配的任务。通过PLC为核心的控制系统,协调控制整个自动装配机运行。为了满足应用场合的需要,自动装配机功能设置上应有便捷的自动与手动操作功能。同时,控制系统应具有远程监控的功能,实现自动装配机运行实时过程监控、数据处理、报警管理等监控功能。

2 控制系统的总体结构

自动装配机控制系统采用上、下位机组织结构,控制系统通过PPI协议实现现场控制与远程管理的运行模式。上位监控计算机,实时监控整个自动装配机运行状态、查询管理数据信息。下位的西门子S7-200系列的PLC,是整个控制系统的枢纽,实时采集过程数据,通过西门子PC/PPI电缆,实现与上位监控计算机互换数据信息;其将上位监控计算机调度指令信息分解,直接控制现场输出设备(MM430变频器、电磁阀等)执行相关动作,图1为自动装配机控制系统结构示意图。

图1 自动装配机控制系统结构示意图

3 控制系统控制功能的实现

3.1 控制系统的I/O地址分配

考虑到自动装配机系统的通用性、可扩展性及其性价比;同时其自身需求PLC的16点输入和9点输出的I/O点数,PLC还需预留I/O点数,以适应以后现场扩展需要[2],故而选用S7-200 CPU 226 CN DC/DC/DC的PLC,就可满足该控制系统I/O点数的需要。本控制系统具体的I/O分配,如表1所示。

表1 自动装配机控制系统的I/O地址分配

3.2 自动装配机系统控制流程设计

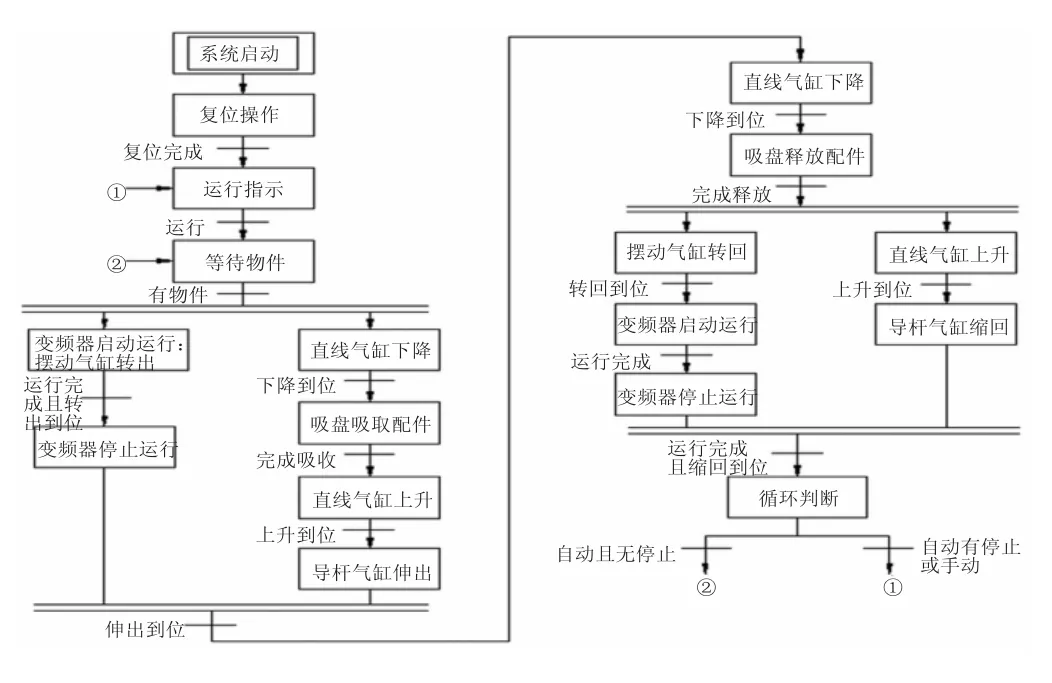

自动装配机采用自动和手动两种工作模式。在任何一种工作模式中,自动装配机系统必须处于初始复位状态,方可允许启动。自动装配机系统上电启动运行,执行复位操作;当有待装配物件时,输送模块中电动机运行,带动传送带输送待装配物件,并在指定位置拦截待装配物件,完成后,传送带停止输送;接着提取装配模块相继进行配件吸取和释放工作;完成装配任务后,放行已装配物件,输送模块中电动机运行,直到已装配物件到达后停止,完成一个工作过程。

具体的控制过程如图2所示的自动装配机工艺控制流程图。

图2 自动装配机工艺控制流程图

3.3 控制系统控制程序设计

本自动装配机控制程序通过STEP 7–Micro/WIN 4.0编程软件,进行控制程序设计开发。根据自动装配机的控制流程图,及考虑到程序的可维护性,本控制系统采用模块化的编程思想,设计自动装配机控制程序,以方便复杂程序的管理与调试。

本控制系统由主程序和子程序两部分组成。在主程序中,通过调用子程序控制整个系统的运行。本控制程序中有初始化、复位、待装配物件输送、提取配件、装配、已装配物件输送、循环判断等7个子程序组成[3]。由于子程序较多,仅对初始化、待装配物件输送、提取配件、装配、循环判断等部分子程序进行详细讲解。

(1)初始化子程序。系统上电时,主程序直接调用初始化子程序进行系统初始化。在图3所示初始化子程序中,SM0.1首次扫描,复位各输出Q0.0~Q0.6;置位首步S0.0,复位从S0.1开始的其他步;复位停止状态位M2.0和M0.0~M0.7。

图3 初始化子程序图

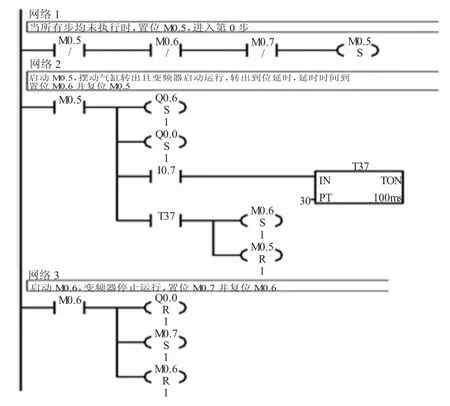

(2)待装配物件输送子程序。主程序中调用待装配物件输送子程序,执行待装配物件的输送工作。在图4为装配物件输送子程序中,置位M0.5,M0.5导通后Q0.0置位,控制变频器启动输出驱动电动机运行;到达指定位置后,复位Q0.0,使变频器停止输出;置位Q0.6,使摆动气缸转出执行拦截待装配物件;为后续的装配做好前期准备。

图4 待装配物件输送子程序

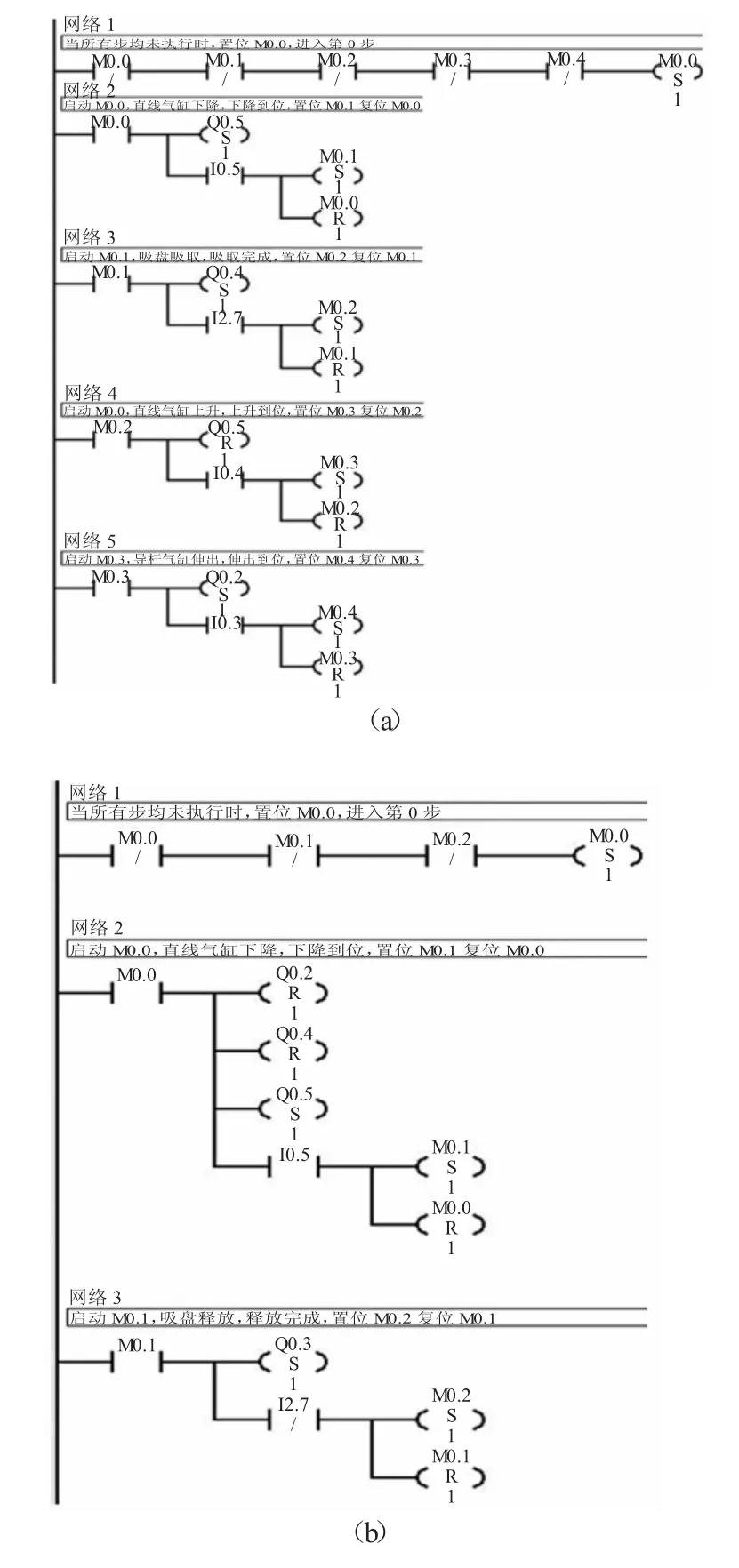

(3)提取配件和装配子程序。主程序调用提取配件子程序,用于提取所需的配件。在提取配件子程序中,置位Q0.5,直线气缸下降、置位Q0.4,使吸盘吸取配件;复位Q0.5,直线气缸上升;置位Q0.2,导杆气缸伸出等一系列动作,完成配件提取的动作过程,如图5(a)所示提取配件子程序。

图5 提取配件和装配子程序

主程序调用装配子程序,主要实现将已经提取的配件准确地装配到待装配物件上。置位Q0.5,直线气缸下降、置位Q0.3,使吸盘释放配件,完成装配任务,如图5(b)所示装配子程序。

(4)循环判断子程序。循环判断子程序,主要是手动模式与自动模式的判断选择。当主程序调用循环判断子程序时,执行运行循环判断。在该子程序中,当选择自动模式并且没有停止信号(I2.3为1,M2.0为0)时,置位M0.2并复位M0.0后,返回到主程序中M0.2的状态中;当选择手动模式或者自动模式且有停止信号(I2.3为1,M2.0为1)时,执行单周期的控制任务,置位M0.1并复位M0.0后,返回到主程序M0.1的状态位中,如图6所示循环判断子程序。

图6 循环判断子程序

4 自动装配机组态监控的实现

为了更好对自动装配机的控制运行,利用组态王6.52软件,设计制作了自动装配机的登入界面、监控界面、手动操作界面、故障及报警界面等监控功能界面。登入界面,要求操作者输入指令登入,以防止系统运行参数被随意修改。手动操作界面,主要用于设备的调试和应急操作。监控界面,能真实显示设备的运行状态。故障及报警界面,对设备产生故障时,实现实时报警[4]。

5 结束语

本文针对西门子S7-200系列PLC提出的自动装配机控制系统,其结构简单,可靠性高,易于扩展,能实现对自动装配机自动化控制,借助组态王组态软件完成自动装配机监控设计,实现对自动装配机的运行过程及运行状态实时监控。该自动装配机控制系统目前运行情况良好,利用PLC对该自动装配机实现了自动控制,大大提高了生产效率和产品品质,经过改进,还可以应用于其他生产线的控制。

[1]黎洪生,李 超,等.基于PLC和组态软件的分布式监控系统设计与研究[J].武汉理工大学学报,2002,24(3):27-29.

[2]栾厚宝,胡国清,等.基于PLC的分轮自动装配机控制系统设计与研究[J].机械制造与自动化,2008,37(6):145-147.

[3]何用辉.自动化生产线安装与调试[M].北京:机械工业出版社,2011.

[4]王 芳,何 洋,等.基于PLC和气动的音圈自动装配控制系统的研究[J].轻工机械,2006,(9):100-102.