基于RecurDyn的同步带间歇传动的动态性能研究

葛正浩, 马志平, 张凯凯, 梁金生

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引言

传统的传动装置,一般为链传动或带传动,其中链传动由于多边形效应而使链条在链轮上产生不均匀起伏,造成主从动轮的非同步,从而影响了传动的精度;带传动由于在传动过程中存在着不可避免的弹性滑动.因此,当前现有的传动装置,一般不能提供精确的间歇、分度传动,且存在较大的噪声和不稳定性[1].

同步带传动中,同步带工作面有齿,带轮的轮缘表面有相应的齿槽,依靠带和带轮之间的啮合来传递运动和动力,它无滑动,传动比准确且恒定,传动效率高,传动功率范围大,传动速度快,预紧力小,综合了摩擦型带传动和链传动的优点[2].本文根据此类问题设计了可以解决上述技术问题的高速同步带间歇传动装置,建立了虚拟样机,并利用RecurDyn对虚拟样机进行动态仿真,为论证该装置的可行性与实用性提供了参考.

1 同步带间歇传动装置的设计与建模

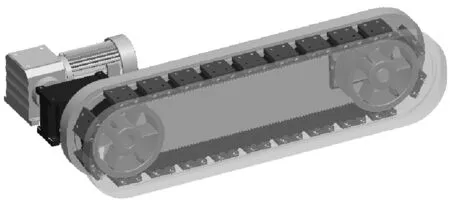

利用RecurDyn软件对该模型进行虚拟样机建模,如图1所示.

图1 同步带间歇传动装置

该间歇传动装置包括安装在机架上的减速机,凸轮分度装置及连接二者的联轴器,主动轮,同步带,从动轮,工位以及提供工作平台的支撑板等元件.固定产品的工位底部通过伸出杆插入同步带背面内部,通过同步带运动来带动其前移,工位两端伸出杆上装有滚针轴承,支撑板设置有与滚针轴承运动轨迹一致的开槽,滚针轴承在开槽内滚动,从而实现工位上产品的移动并能限制同步带的振动.

该机构中的减速机和凸轮分度装置可根据实际生产需要,根据不同参数选择相应的现有产品,以便满足不同的间歇传动需求.主动轮和从动轮都是固定的,依靠安装及带轮和同步带的相关参数的选择来保证运动精度.实际使用中,间歇运动的实现既可以采用凸轮间歇传动机构,也可以使用伺服电机.下文就同步带在间歇运动情况下的动态性能做系统研究.

2 同步带间歇运动下的同步带动态分析

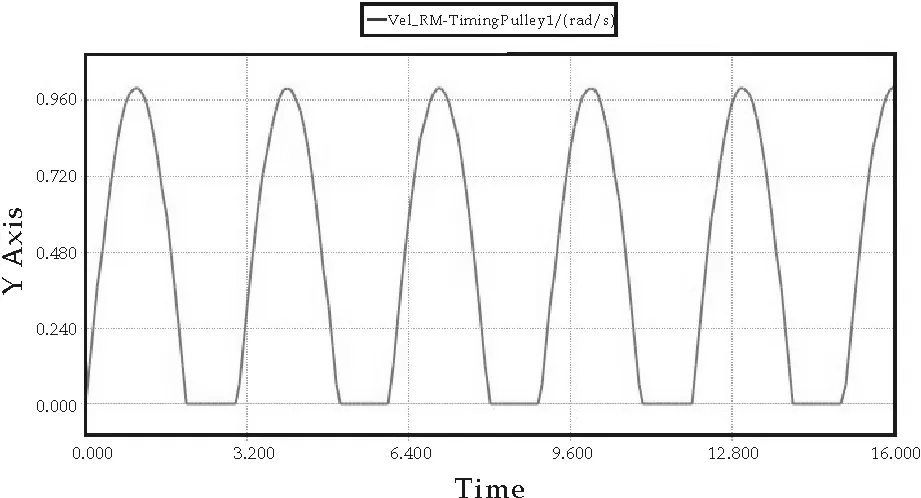

在主动轮上设置简谐运动速度驱动函数:IF(mod(TIME,3)-2:-sin(1/2*pi*mod(TIME,3)),0,0);调用RecurDyn/Solver对模型进行仿真,选定编号为88的带元为研究对象,观察其从运动到与带轮啮合直至啮合结束整个过程中的动态特性.主动轮的角速度曲线如图2所示.

图2 主动轮角速度曲线

从仿真动画中可以看到,在主动轮的驱动下,同步带速度缓慢增大,在两带轮之间运动过程中,同步带发生轻微振动,也出现一定的垂度,相比于突然启动,稳定性要增强许多[3].

2.1 同步带带元位移曲线的分析

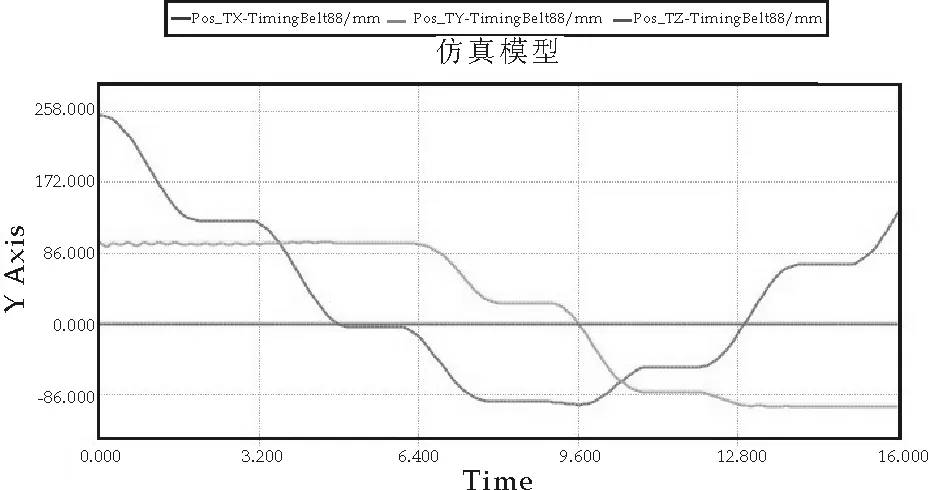

图3 带元位移曲线

图3为88号带元质心在间歇传动情况下,在坐标系中沿x、y、z方向上位移随时间变化曲线图.可以看出,带启动后,经过大概4.8 s的运动,在x方向位移到达0值时,表示开始进入啮合阶段.经过1 s的时间停留,带元继续运动.当x方向位移再次到达0值,或y方向位移达到最小时,带元运动至主动轮最下端.由上图还可以看出,88号带元从静止到运动状态,开始时虽然也出现了轻微的横向振动,但此时的振动优越于突然恒定加速,之后的运动平稳正常,达到理想状态.同时,间歇传动的z向窜动更小,这体现出间歇传动的启动方式远优越于突然启动方式[4].

2.2 同步带带元速度曲线的分析

图4 带元速度曲线

图4为88号带元整个运转过程中的速度变化曲线.(a)为速度矢量图,(b)为3个方向的速度分量曲线.由整体矢量图可以看出,带元与主动轮运动规律基本保持一致.两图结合对照可以看出:在主动轮的带动下,带元y方向出现波动,这与之前位移曲线形成对应关系.直到与主动轮啮合后,速度达到稳定状态,与主动轮运动规律保持一致.从x方向速度曲线可以直观看出,带元运动速度基本保持与主动轮曲线大体相同的形状,但是大小值在不断的变化,这充分说明带作为粘弹性体对速度的影响作用.整体上看,y方向带元速度只是在带元与主动轮啮合之前,及在与从动轮啮合之前的松边运行阶段,速度波动较大,同步带的横向振动作用明显,在啮合过程中,速度曲线光滑,与主动轮曲线保持一致,说明这种启动方式在带齿之间形成的冲击较小,对速度波动影响不大.

2.3 同步带带转速与带元张紧力曲线的分析

图5 两带轮转速曲线

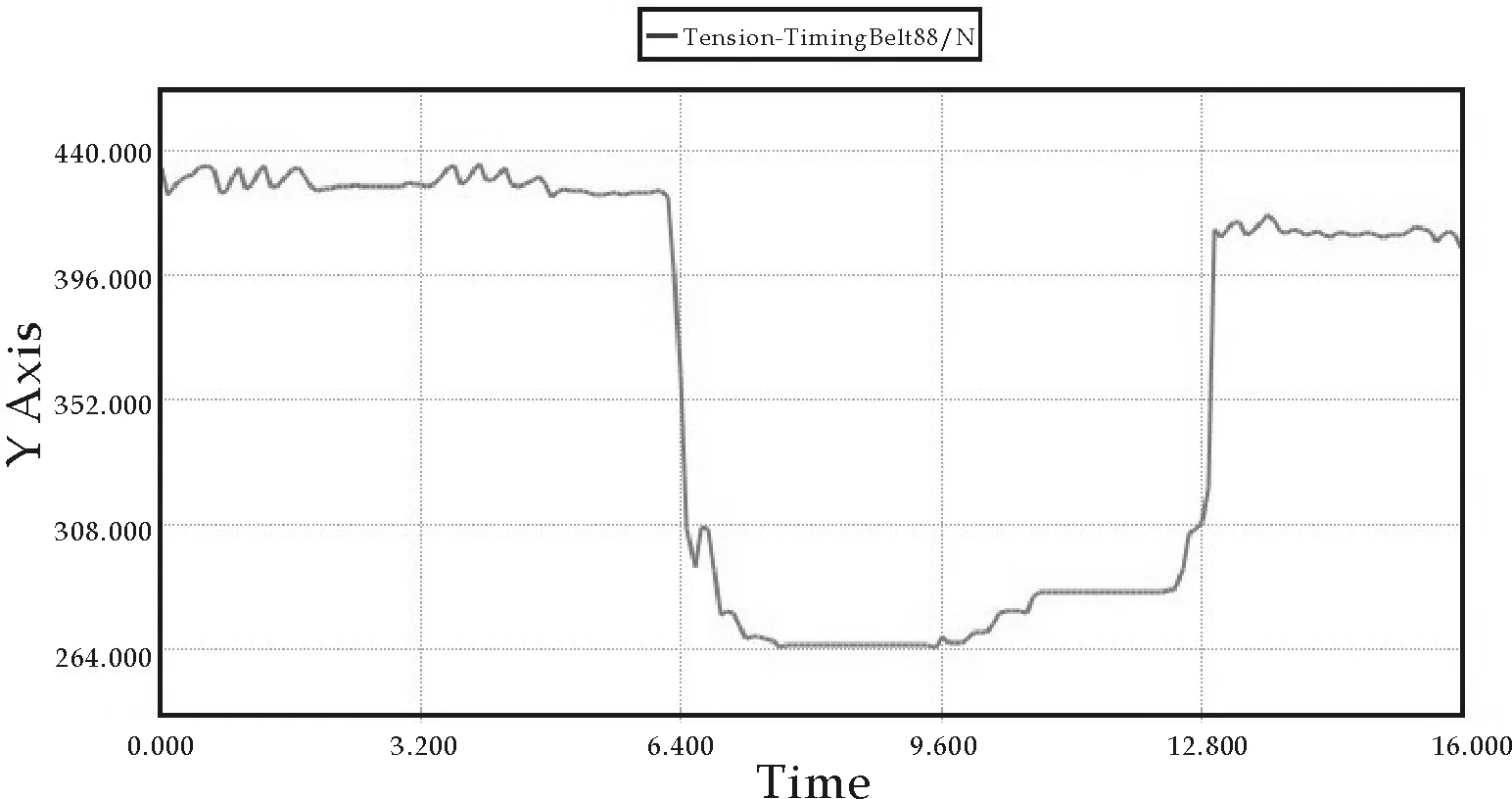

图6 张紧力变化曲线

由图5、图6可以看出,主动轮与从动轮的速度一致性大大高于突然启动,在主动轮速度变化阶段,从动轮速度出现波动,这是由于带的粘弹性引起的.带中的张紧力变化较为平稳,在主动轮速度变化时出现轻微波动,表现出来的也是一个相对稳定的预紧力状态.

2.4 同步带带元接触力曲线分析

图7 接触力曲线

图7为88号带元运动过程中接触力的合力和各方向分力变化曲线图.从图中可以看出,在4.32 s之前,带元未与主动轮和从动轮啮合,故接触力为零值.对应于其他曲线图,在4.32 s时,带元与主动轮开始接触,进入啮合阶段,接触力开始出现.由于惯性作用,接触的瞬间,带元会受到较大的冲击力,在此力的作用下,带齿会瞬间处于非接触状态或者较小面积的接触状态,带会瞬间缩短产生接触力.在啮合停留阶段,接触力保持不变.带齿与带轮齿不同程度的接触面积,材料差异,带齿误差等因素,最终导致了接触力在数值上的大小波动.由图7还可以看出,接触力在整个啮合过程中有一个最大值,至于具体数值的大小,与定义的接触参数有关.在12.96 s时,带元与主动轮啮合完成,接触力又变为零值.

综合以上曲线图可以得出结论:上述对同步带间歇传动模型的仿真,结果与实际情况也比较一致.同步带传动系统的启动明显优于突然恒速启动,也充分证明了设计的同步带间歇传动装置在应用上的实用性.

3 结束语

利用RecurDyn对同步带间歇传动模型进行动态性能分析,结果与实际情况比较一致.同步带传动系统的启动明显优于突然恒速启动,也充分证明了同步带间歇传动装置在应用上的实用性.可按实际生产要求,选用不同的伺服电机或者凸轮分度装置,以此来实现不同的高速间歇传动.设计的同步带间歇传动装置具有同步传动、不跑偏、速度稳而快的特点,具有更加稳定的工况,可设计成系列化标准产品供用户选择使用.

[1] 葛正浩,张凯凯,梁金生,等.基于虚拟样机技术同步带传动的动态性能研究[J].机械传动,2011,35(3):64-66.

[2] 焦晓娟,张湝渭,彭斌彬,等.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010:57-58.

[3] 乔燕熊,刘衍平.基于RecurDyn的带式输送机启动阶段的动态分析[J].起重运输机械,2010,25(4):52-55.

[4] 杨玉萍.钱永明,沈世德.同步带传动纵向振动的分析[J].机械传动,2002,26(4):38-40.