PC/聚铝硅氧烷阻燃材料性能的研究

周文君,陈友财,王雪芹,严旭青,张敬礼

(杭州师范大学材料与化学化工学院,浙江 杭州310036)

0 前言

PC具有优良的力学性能、介电性能、尺寸稳定性及透明性,被广泛应用于汽车、电子电气、建筑建材、办公设备、包装、运动器材、医疗保健等领域[1-2]。随着电子电器产品对材料阻燃性能要求的提高,PC的阻燃技术得到了较大发展。除传统的卤系阻燃剂外,近年来在PC中应用的无卤阻燃剂有磷系阻燃剂、有机硅系阻燃剂、磺酸盐类阻燃剂等,尤其是聚硅氧烷及磷酸酯类阻燃剂应用较多[3-6]。但由于大多数阻燃剂与PC不能很好的相容,PC的力学性能往往会随着阻燃剂含量的增加而下降,这样尽管能获得高阻燃的PC材料,但材料的力学性能却受到了很大的损害[7]。因此,在研究阻燃剂对PC阻燃性能影响的同时研究阻燃PC的力学性能是非常必要的,这也是阻燃领域的一大研究内容[8-9]。

在前期的研究中[10],笔者主要分析了聚铝硅氧烷对PC阻燃性能的影响,极限氧指数和锥形量热的分析结果表明聚铝硅氧烷对PC具有较好的阻燃效果。本研究系统研究了不同结构聚铝硅氧烷对PC力学性能和热性能的影响。

1 实验部分

1.1 主要原料

PC,CALIBRE 201-10,韩国LG-DOW 聚碳酸酯有限公司;

二甲基二甲氧基硅烷,化学纯,湖北恒鑫化工有限公司;

二苯基二甲氧基硅烷,化学纯,湖北恒鑫化工有限公司;

甲基三甲氧基硅烷,化学纯,杭州硅宝化工有限公司;

苯基三甲氧基硅烷(PTMS),化学纯,仙桃市格瑞化学工业有限公司;

异丙醇铝,化学纯,国药集团化学试剂有限公司;冰醋酸,分析纯,杭州化学试剂有限公司。

1.2 主要设备及仪器

旋转蒸发仪,RE-52A,上海亚荣生化仪器厂;

转矩流变仪,XSS-300,上海橡塑成型有限公司;

塑料注射成型机,SA900/260,宁波海天塑机集团有限公司;

液晶显示组合式冲击试验机,XJ-50Z,承德市世鹏检测设备有限公司;

微机控制电子万能试验机,UTM4204,深圳三思纵横科技股份有限公司;

热变形、维卡软化点温度测定仪,XRW-300B,承德德盛检测设备有限公司。

1.3 样品制备

以二苯基二甲氧基硅烷、二甲基二甲氧基硅烷、甲基三甲氧基硅烷、苯基三甲氧基硅烷及异丙醇铝为原料,采用水解缩合法,通过改变烷硅摩尔比(R/Si)及有机侧基中的苯基、甲基摩尔比(Ph/Me),制备了一系列聚铝硅氧烷阻燃剂(见表1),具体的合成过程与课题组前文[10]报道相同。

先将PC在102℃干燥24 h,并在转矩流变仪中与5%的聚铝硅氧烷阻燃剂混合,温度为250℃;然后在285℃下注射成型,对应表1中的12种聚铝硅氧烷A1~A12制成的PC/聚铝硅氧烷阻燃试样分别编号为PC1~PC12。

表1 阻燃剂聚铝硅氧烷的构成Tab.1 Composition of polyaluminosiloxane flame retardants

1.4 性能测试与结构表征

按GB/T 1040—1992测试试样的拉伸强度,拉伸速率为10 mm/min;

按GB/T 9341—2000测试试样的弯曲强度,测试速度为10 mm/min;

按GB/T 1043—1993测试试样的缺口冲击强度,摆锤能量为5 J;

按GB/T 1633—2000测试试样的维卡软化点温度,升温速率为50℃/h,负荷为10 N。

2 结果与讨论

2.1 不同聚铝硅氧烷对PC力学性能的影响

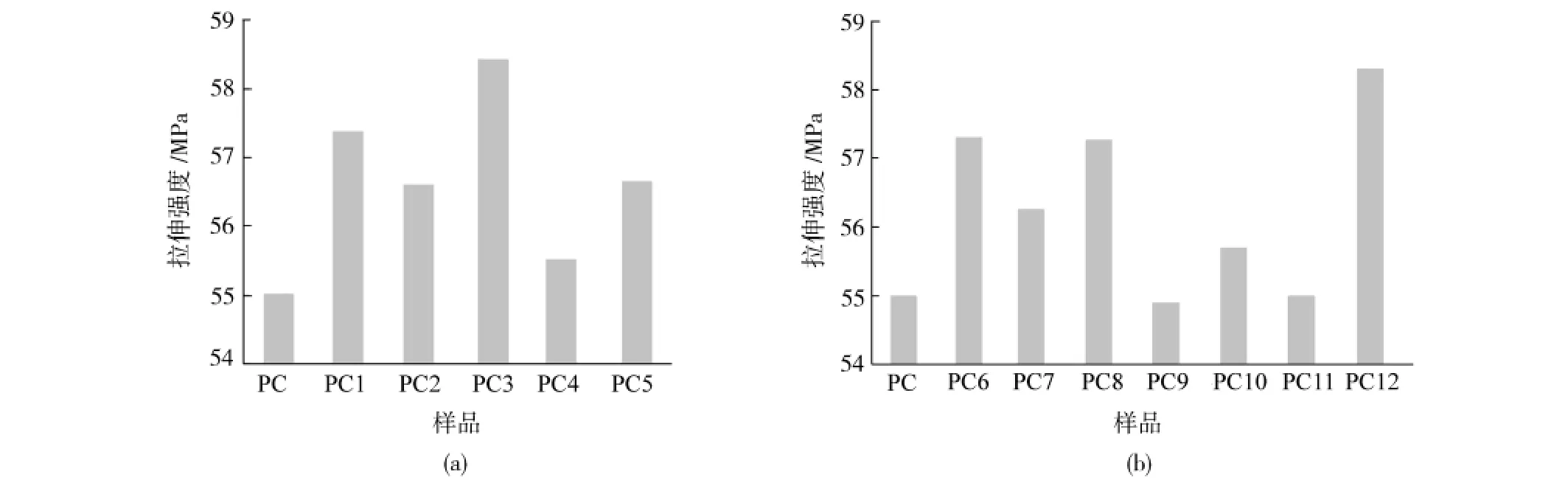

图1 PC/聚铝硅氧烷阻燃材料的拉伸强度Fig.1 Tensile strength of flame retarded PC/polyaluminosiloxane composites

从图1可以看出,当R/Si=2.0时,阻燃剂A 1~A5都使PC的拉伸强度得到提高,其中PC1和PC3提高最为明显,提高了5%左右。PC2、PC4、PC5的提高幅度相对较小。当R/Si=1.2时,阻燃剂也使PC的拉伸强度得到提高,但PC9的拉伸强度略低于纯PC。由此说明,聚铝硅氧烷在提高了PC阻燃性能的同时,也能改善其拉伸强度,其拉伸强度保持在54.9~58.5 MPa之间。

从图2可以看出,当R/Si=2.0时,不同阻燃剂对PC弯曲强度的影响有较大的差异,阻燃剂A1和A3添加到PC中,使其弯曲强度有所下降;而A2和A5对PC的弯曲强度影响不大,基本与纯PC的相同,只有PC4的弯曲强度大约提高了8%左右,由纯PC的86.0 MPa提高到93.0 MPa。当R/Si=1.2时,不同阻燃剂对PC弯曲强度的影响也有较大的差异,A6、A10和A11使PC的弯曲强度略有下降,其余阻燃剂均使PC的弯曲强度提高。由于不同聚铝硅氧烷的结构不同,致使其与PC的相容性及分子间化学键的作用效果不同,导致了其对PC力学性能的影响产生较大差异。

图2 PC/聚铝硅氧烷阻燃材料的弯曲强度Fig.2 Flexural strength of flame retarded PC/polyaluminosiloxane composites

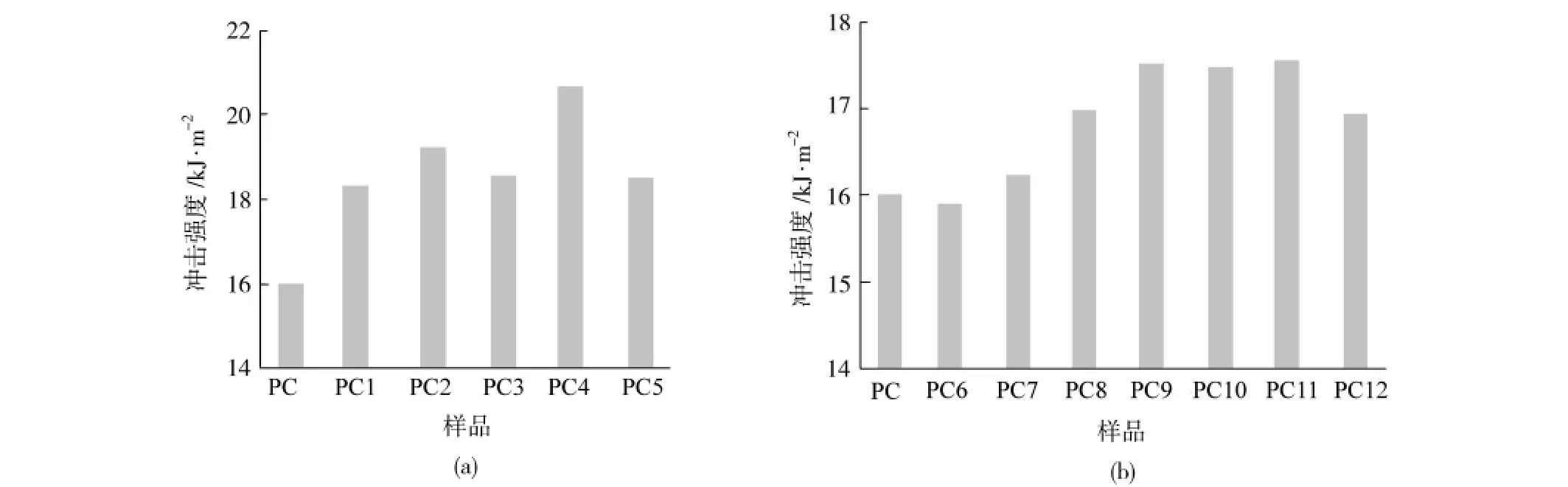

由图3可知,除PC6的冲击强度略有降低,其余试样的冲击强度均提高,并且当R/Si一定时,阻燃PC的冲击强度基本随聚铝硅氧烷侧链上Ph含量的增加先增后降,当Ph/Me达到某一适中值时,阻燃PC的冲击强度达到最大值,如 R/Si=2.0时,Ph/Me=6/4的PC4的冲击强度最高,为21.0 kJ/m2,比纯 PC 的16.0 kJ/m2提高了31%。R/Si=2.0的聚铝硅氧烷比R/Si=1.2的聚铝硅氧烷对PC冲击强度的提高更为明显,各样品均提高了15%以上。由此可见,聚铝硅氧烷克服了一般阻燃剂在提高PC阻燃性能的同时损害其力学性能,尤其使冲击强度严重下降的缺陷,拓宽了PC的应用范围。

图3 PC/聚铝硅氧烷阻燃材料的缺口冲击强度Fig.3 Notch impact strength of flame retarded PC/polyaluminosiloxane composites

2.2 聚铝硅氧烷含量对PC力学性能的影响

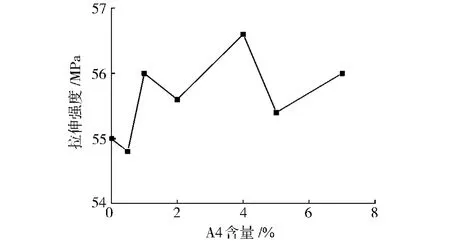

将A4阻燃剂按照不同的含量添加到PC中,考察聚铝硅氧烷阻燃剂含量对PC力学性能的影响。从图4可以看出,阻燃PC的拉伸强度随A4含量的变化趋势不明显,除0.5%的A4外,其他含量的A4均使PC的拉伸强度较纯PC有所提高。

由图5可知,A4可使PC的弯曲强度提高,并随其含量的增加先增后降,当含量为5%时,PC的弯曲强度最大为93.0 MPa,比纯PC提高了8.1%。当A4的含量达到1%以上,各阻燃PC的弯曲强度均提高2 MPa以上。

图4 A4含量对PC拉伸强度的影响Fig.4 Effect of A4 content on tensile strength of flame retarded PC/polyaluminosiloxane composites

图5 A4含量对PC弯曲强度的影响Fig.5 Effect of A4 content on flexural strength of flame retarded PC/polyaluminosiloxane composites

从图6可以看出,A4使PC的缺口冲击强度有较大的提高,其含量从0增加到5%时,阻燃PC的冲击强度呈上升趋势,从16.0 kJ/m2增加到21.0 kJ/m2,但当继续增加A4含量时,材料的冲击强度又开始下降。

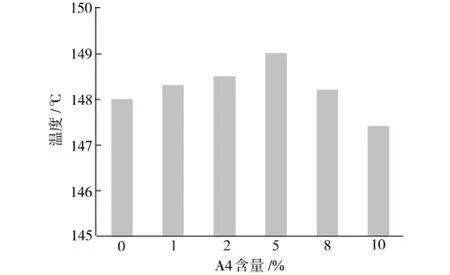

2.3 聚铝硅氧烷含量对PC维卡软化点的影响

从图7可知,PC/聚铝硅氧烷的维卡软化点随着A4含量增加有一个逐渐增加而后减小的变化过程。这是因为阻燃剂A4的相对分子质量较大且本身的熔化温度较高,其大分子结构增加了PC分子链的内旋转力,使得PC分子的链段运动受阻,热性能提高。但A4含量过高,在PC中发生团聚,影响了其与PC的相容性,致使PC的热性能下降。A4含量低于8%时,均使PC的维卡软化点得到提高,含量为5%时,维卡软化点最高为149.0℃。

图6 A4含量对PC缺口冲击强度的影响Fig.6 Effect of A4 content on notch impact strength of flame retarded PC/polyaluminosiloxane composites

图7 A4含量对PC维卡软化点的影响Fig.7 Effect of A4 content on Vicat s oftening temperature of flame retarded PC/polyaluminosiloxane composites

3 结论

(1)5%的聚铝硅氧烷阻燃PC材料的拉伸强度在54.9~58.5 MPa之间,与纯PC的拉伸强度55.0 MPa相比有明显提高;

(2)5%的聚铝硅氧烷对PC弯曲强度的影响较小;

(3)5%的聚铝硅氧烷可明显提高PC的冲击强度,R/Si=2.0、Ph/Me=6/4的聚铝硅氧烷阻燃PC的冲击强度最高,为21.0 kJ/m2,比纯PC提高了31%;

(4)PC/聚铝硅氧烷的维卡软化点温度随着聚铝硅氧烷含量增加先增后降,聚铝硅氧烷含量低于8%时,均使PC的维卡软化点得到提高。

[1] Hu Z,Chen L,Zhao B,et al.A Novel Efficient Halogenfree Flame Retardant Systemfor Polycarbonate[J].PolymDegrad Stab,2011,96:320-327.

[2] 汤俊杰,唐安斌,黄 杰.无卤磷氮阻燃剂的合成及在PC阻燃中的应用[J].中国塑料,2009,23(4):71-75.Tang Junjie,Tang Anbin,Huang Jie.Synthesis of Halogenfree Phosphorus-nitrogen Flame Retardant and Its Flame Retardancy in PC[J].China Plastics,2009,23(4):71-75.

[3] Hamdani S,Longuet C,Perrin D.Flame Retardancy of Silicone-based Materials[J].PolymDegrad Stab,2009,94(4):465-495.

[4] Levchik S,Weil E.Overview of Recent Developments in the Flame Retardancy of Polycarbonates[J].PolymInt,2005,54(7):981-998.

[5] Nodera A,Kanai T.Flame Retardancy of a Polycarbonate polydimethylsiloxane Block Copolymer:The Effect of the Dimethylsiloxane Block Size[J].J Appl PolymSci,2006,100:565-575.

[6] Pawlowski K H,Schartel B,Fichera MA,et al.Flame Retardancy Mechanisms of Bisphenol A Bis(diphenyl phosphate)in Combination with Zinc Borate in Bisphenol A Polycarbonate/Acrylonitrile-butadiene-styrene Blends[J].The rmochimActa,2010,498(1/2):92-99.

[7] Tang Z L,Li Y N,Zhang Y J,et al.Oligomeric Siloxane Containing TriphenylphosphoniumPhosphate as a Novel Flame Retardant for Polycarbonate[J].PolymDegrad Stab,2012,97:638-644.

[8] 丁丽萍,宋荣君,李 斌.一种含硅阻燃剂的合成及在PC中的应用[J].高分子材料科学与工程,2011,27(10):138-142.Ding Liping,Song Rongjun,Li Bin.Synthesis of a Silicone-containing Flame Retardant and Its Application in Flame Retarding Polycarbonate[J].Polymer Materials Science and Engineering,2011,27(10):138-142.

[9] Laoutid F,Bonnaud L,Alexandre M,et al.NewProspects in Flame Retardant Polymer Materials from Fundamentals to Nanocomposites[J].Materials Science and Engineering R,2009,63:100-125.

[10] 陈友财,周文君,宋 健,等.聚铝硅氧烷对聚碳酸酯阻燃性能的影响[J].中国塑料,2011,25(9):38-42.Chen Youcai,Zhou Wenjun,Song Jian,et al.Influence of Polyaluminosiloxane on Flame Retardancy of PC[J].China Plastics,2011,25(9):38-42.