RK-05催化剂在新能凤凰公司的应用

王 坚,王 辉,王 磊

[1.湖南金宏泰公司,湖南湘潭 411201;2.新能凤凰(滕州)能源有限公司,山东滕州 277527]

新能凤凰(滕州)公司二期续建工程年产360kt甲醇装置,以对置式四喷嘴水煤浆加压气化生产的水煤气为原料,采用西南化工研究院开发的低压甲醇工艺,合成压力为5.3MPa,合成温度为220~260℃;合成塔采用华东理工大学开发的 “管壳外冷-绝热复合式固定床催化反应器”,双塔并联;催化剂采用大连瑞克科技有限公司生产的RK-05型甲醇合成催化剂。2011年11月15日投运,至今已运行5个月。

1 RK-05型甲醇合成催化剂的物理化学性能

RK-05型甲醇合成催化剂主要由铜、锌、铝等的氧化物组成,其中,氧化铜52%~58%,氧化锌22%~27%,氧化铝6%~9%。外观为φ5×(4.5~5.5)mm黑褐色圆柱体,堆密度为(1.2±0.05)kg/L,比表面积为100~110m2/g。适用于以煤、焦炭、焦炉气、天然气等为原料的中低压甲醇合成,具有低温活性好、转化率高、稳定性好、选择性高等特点。新能公司经多方考察,基于其选择性好、副反应少的特点,选用了大连瑞克RK-05型催化剂。

2 RK-05甲醇催化剂的装填情况

2011年10月24日,二期合成塔开始催化剂的装填,装填过程如下。

(1)先拆下合成塔出口短接,由合成塔下部进入合成塔内,将锥帽壁上方孔打开,进入催化剂筐内,整平不锈钢丝网,进行φ16mm氧化铝瓷球的装填。合成塔下封头内直至锥帽壁上方孔口填满φ16mm氧化铝瓷球。

(2)从塔顶人孔进入合成塔内,逐根列管装填φ8mm氧化铝瓷球,装填至反应管内50~100mm。

(3)待氧化铝球装填完成后再进行催化剂的装填。先计算出每根列管的装填量,然后装填公司对各列管进行催化剂的装填,尽量保证每根列管装填相同体积的催化剂。催化剂装填到与列管平齐后,对每个列管的压差进行测量,压差不符合标准的,把催化剂用真空泵吸出后,再重新装填。待列管的压差验收合格后,再继续装填绝热层。结合一期合成塔的装填方案,二期合成塔的绝热层装填高度仍为200mm。本次共装填RK-05型甲醇合成催化剂105t。

(4)把绝热层的催化剂装填至200mm的高度,再在绝热层上方覆盖一层不锈钢丝网,然后装填φ8mm氧化铝瓷球,高度约200mm。10月28日20:00催化剂装填结束,经验收合格后,随后进行了空气吹扫、试压和氮气置换。

3 RK-05甲醇催化剂的升温还原情况

车间技术人员与大连瑞克技术人员多次对催化剂的还原方案进行认真细致的讨论研究,最后确定利用一期低温甲醇洗生产的新鲜气作为还原气,用1.8~2.5MPa的中压氮气作为载气进行升温还原。同时,对还原气体的质量进行严格要求:O2≤0.2%,NH3≤10×10-6,总硫≤0.1 ×10-6,总氯≤0.01×10-6。

11月6日23:00开始升温,11月7日16:00因气化跳车,二期合成催化剂升温中断,催化剂采取保温处理,期间共出物理水3 300kg。11月 11日22:00开始配氢还原,11月14日15:00催化剂还原结束。

还原期间,系统压力控制在0.7MPa,通过控制还原出水率来控制还原反应的进度。坚持提温不提氢,提氢不提温的原则,严格控制小时出水量,严格控制合成系统的CO2含量<10%。同时,分析室人员加强分析,每半小时对系统的气体分析一次。当催化剂床层温度达到170℃以后,催化剂开始分解释放部分CO2,CO2含量逐渐上升,同时,还原过程中还原气体中含有大量的CO气体,也参与了还原反应(C O+CuOCu+CO2),也造成CO2含量不断上升,因此,在催化剂的升温还原过程中,用中压N2进行连排连补,以释放过高的CO2。

本次还原气使用的是一期装置净化气,H2约占67%,CO占29%,CO2占4%。本次升温还原总出水量14 465.45kg,占催化剂总(质)量的13.78%。其中,脱除物理水3 300kg,占催化剂总量的3.14%;脱除化学水11 165.45kg,占催化剂总量的10.63%。因还原期间还原气中CO接近29%,化学水量和总出水量与理论出水量有偏差,但出水量在正常范围,催化剂还原充分。

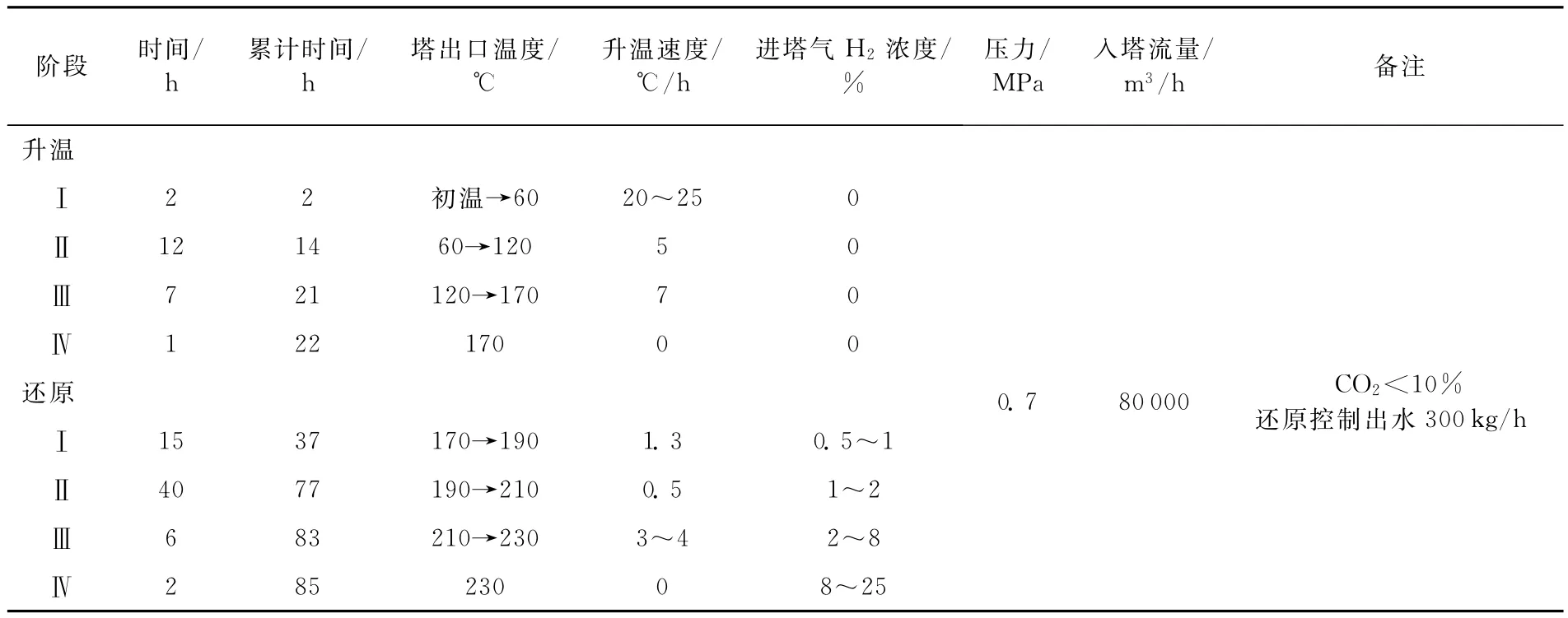

合成催化剂升温还原期间工艺指标如表1。

表1 合成催化剂升温还原期间工艺指标

4 RK-05在凤凰公司的运行情况

(1)二期合成系统于2011年11月14日正式接气生产,为保证副产蒸汽并入2.5MPa蒸汽管网,开车初期合成塔催化剂的热点温度控制为235℃,合成塔出口温度为222℃,初期活性较好。新鲜气的主要成分为CO 30.45%、CO22.04%、H266.97%,入塔气的成分为CO 9.38%、CO23.46%、H259.52%。

(2)粗甲醇产量高。2012年1月14日~25日负荷在95%时,平均日产粗甲醇1 055.68t;2月9日系统负荷提到97%,2月份平均日产量为1 063.075t;2012年3月15日~26日系统负荷在100%时,平均日产量1 118.33t。二期合成1、2月新鲜气消耗分别是2 142m3/t、2 185m3/t粗醇;CO单程转化率在60%以上。

(3)系统压力低。2011年11月14日接气生产时,合成塔进气压力平均为4.52MPa。12月份生产过程中合成系统惰性气体含量逐步升高,合成塔入口压力平均为4.67MPa。2012年1~2月份合成塔入口压力平均在5.01MPa,3月车间对气体的氢碳比进行了调整,将出塔气中的氢含量控制在60%左右,现在系统负荷在100%时,合成压力为4.60MPa。通过提高系统中H2的浓度,提高了气体的氢碳比,降低了系统压力,达到了节能的效果。

(4)反应的副产物少。二期合成系统开车在冬季,循环水温度较低,但水冷器出口温度较平稳,2012年1月份平均为23.5℃,2月份平均在24℃,这反映出没有蜡类物质堵塞水冷器的列管;精馏系统废水中也没有发现蜡类物质;2012年2月下旬的系统停车中,仪表人员检修甲醇自调阀LV5103时也没有发现蜡类物质。

(5)合成塔压差大。2012年1月份合成塔压差平均是176.5kPa、2月份平均压差是184.5kPa,合成塔压差比一期合成系统偏高。这与二期装置循环机的打量大,合成系统的循环量大有关;另外,也与二期装置升温还原后很快转入高负荷生产,缺少低负荷生产期,催化剂少量粉化有关。

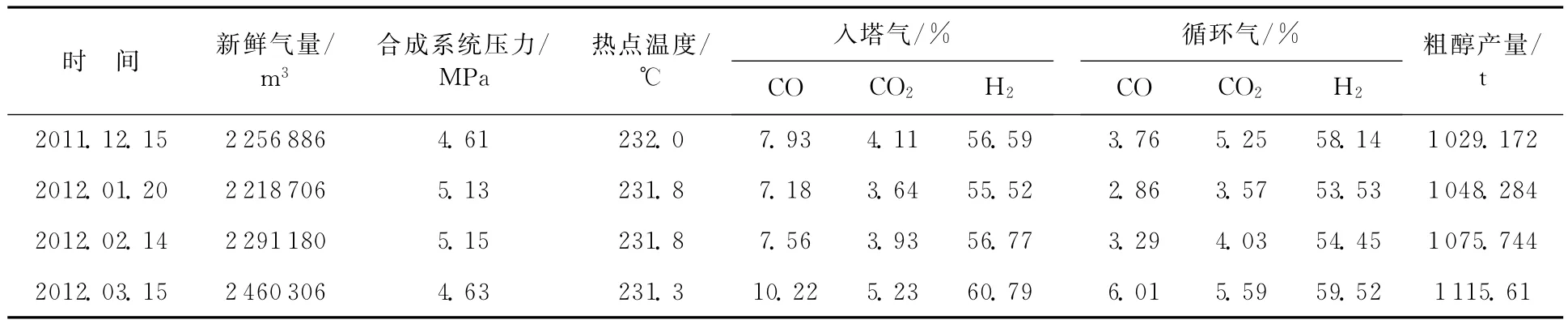

近4个月二期合成系统的生产数据如表2。

表2 近4个月二期合成系统的生产数据表

5 甲醇合成工艺指标的调整

5.1 循环气中氢含量的调整

二期合成在升温还原后,直接进行了接气生产,系统中的氮气没有彻底置换,随着生产的进行,氮气、甲烷等惰性气不断累积。在2011年12月初,车间及时对循环气中的氢气进行了控制,合成塔出口氢含量控制为55%时,合成塔入口压力基本在4.8MPa,但随着氮气及甲烷的含量不断升高,合成塔入口压力在2012年1月份又升到5.1~5.2MPa。车间在2012年2月26日系统检修、开车后,将循环气中氢含量控制在60%时,合成系统压力降至4.6MPa。

由于降低了系统压力,也减少了动能消耗。二期合成循环机为汽轮机驱动,同等转速下汽轮机蒸汽消耗由原来(开车时)的11 000kg/h左右降到了9 500kg/h,调速汽门开度由原来的100%降至现在的78%,每天可节约20余吨2.5MPa过热蒸汽。从现在循环机的轴振动、位移等数据看,机组运行更为平稳。同时,系统压力降低后,提高了合成气体中的氢含量,更有利于保护催化剂,减少了副反应物的生成,延长了催化剂的使用寿命。

5.2 循环气中惰性气含量的调整

合成系统中惰性气有CH4、N2、Ar,它们在合成反应中不参与反应,但影响反应速率。惰性气含量太高,降低反应速率,单位产品的动力消耗增加;若维持惰性气含量,则放空量增大,有效气体损失多。一般来说,适宜的惰性气含量,要根据具体情况而定,而且也是调节工况的手段之一。催化剂使用初期活性高,可允许较高的惰性气含量;使用后期,一般应维持在较低的惰性气含量。通过摸索,循环气的惰性气含量基本控制在10%~15%。

随着生产的进行,车间将进一步摸索生产的工艺状况,不断改善生产条件,充分发挥催化剂的性能,达到达标达产、低耗高产。

6 RK-05运行总结

车间在合成系统的操作中采取了以下措施,以充分发挥RK-05的低温高活性。

(1)低温甲醇洗工序控制好新鲜气的氢碳比,控制在2.05~2.15。

(2)控制好新鲜气中的CO2含量,控制在3%~5%。

(3)控制好合成系统的空速,循环气/新鲜气控制在5~6。

(4)停车后及时置换。置换标准为(CO+H2)≤0.5%。

(5)严禁在床层温度低于210℃时接气。

RK-05型甲醇合成催化剂自2011年11月投用以来,在气化负荷为100%时,日产量平均为1 060t左右,产量超过设计产能,新鲜气消耗也较低。到2012年3月底,共生产粗甲醇123 000t。RK-05催化剂在本装置中的使用,其各项性能指标也达到了预期效果。从粗甲醇质量、产量方面分析,RK-05催化剂在低温活性、选择性、稳定性、转化率等方面都有较大的优势。

RK-05催化剂最大的优点在于选择性好、副产物较少、结蜡很少。这也是该催化剂较为突出的一点。

但是,开车以来合成塔的进出口压差明显偏高。二期循环机采用离心式压缩机,合成循环气量偏高,会造成合成塔压差偏高,但是否是与催化剂机械强度差,有粉化现象有关,这还需进一步观察分析。