宝珠砂在高锰钢铸件上的使用

张晓丽,徐素峰,董必义

(太原重型机械集团有限公司特铸分公司,山西 太原 030024)

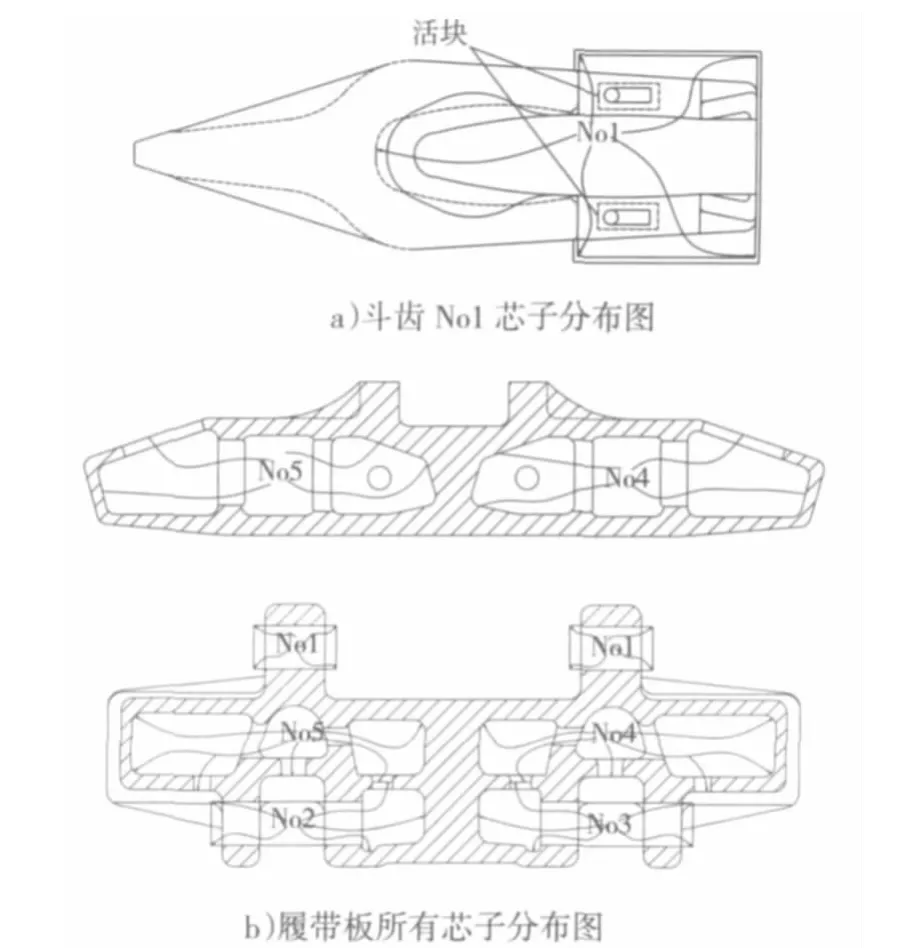

履带板(如图1a)所示)是挖掘机行走系统上不可或缺的重要部件,服役条件恶劣,承受大的载荷及磨损,其内腔形状结构复杂,需较多芯子成型。斗齿(如图1b)所示)一般装在挖掘机铲斗的前端,系悬臂梁构件,直接与矿石物料接触,在工作过程中受到强烈的冲击和滑动磨料磨损,是易损件,消耗量大。履带板和斗齿苏用材料都是高锰钢。之前一直使用硅砂作为高锰钢铸件的芯砂材料,但由于硅砂属于酸性耐火材料,其成分主要是SiO2;而高锰钢中含有较多的MnO2,它属于碱性氧化物,生产中容易造成粘砂,不仅清理费时,而且铸件粘砂将会影响热处理临界冷却速度,最终影响铸件奥氏体化程度,碳化物残留在晶界处从而成为裂纹根源。基于上述问题,我们选用铬铁矿砂取代硅砂。铬铁矿砂属于碱性耐火材料,耐火度高,热导性比硅砂大几倍,有很好的抗碱性渣的作用,故能有效防止铸件粘砂缺陷。但是价格昂贵(4850元/t左右),而且需从国外进口。所以寻找代用铬铁矿砂的新材料在降低成本上的意义是很大的。

图1 履带板、斗齿实物图

1 试验材料

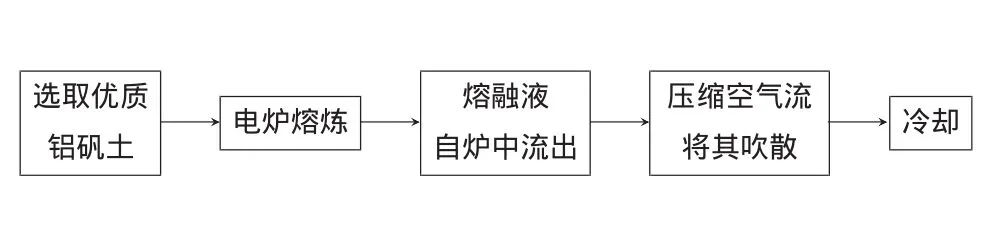

宝珠砂是一种人造型砂,利用我国储量很多的优质高铝矾土矿石,经高温烧结而成,具有优异的性能,属中性材料,可适用于各种铸造合金和多种铸造工艺。其制造方法见图2。

图2 宝珠砂制造流程图[1]

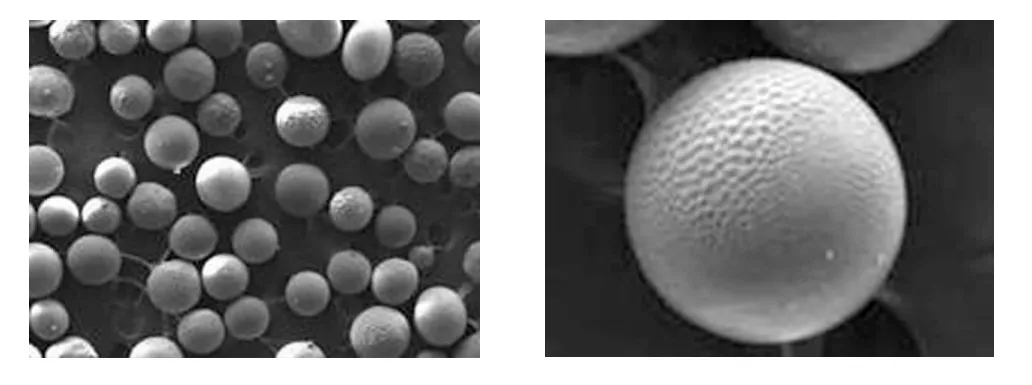

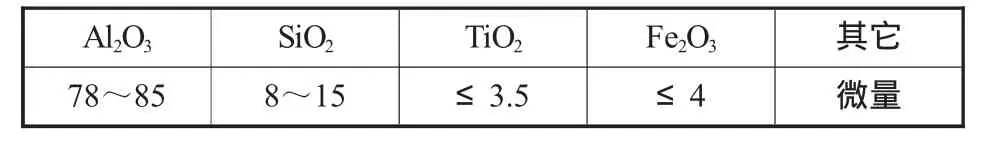

宝珠砂的粒形为球形或接近球形,颜色为灰褐色,见图 3。粒径在 0.053mm(270目)~2.0mm(6目)之间,其化学成分如表1所示。

图3 宝珠砂的粒形[1]

表1 宝珠砂的化学成分[2](质量分数,%)

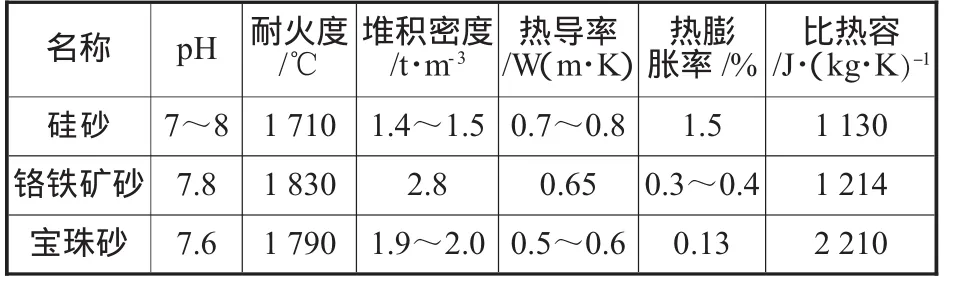

宝珠砂耐高温,热稳定性好,不易破碎,再生性良好。其主要的热物理性能见表2。

表2 宝珠砂、铬铁矿砂及硅砂的性能对比[2]

根据上述对比,经过认真分析认为宝珠砂含Al2O3在80%以上,其pH约为7.5,属中性材料,可用在各种黑色金属的合金上。特别是其堆积密度仅为铬铁矿砂的0.73~0.74倍,且外形为球形,表面积最小。因为这些特点决定其:1)体积相同的情况下用量小,仅为铬铁矿砂的0.73~0.74倍;2)因其为球形表面积小,可知消耗树脂及固化剂量少;3)性能属中性,适合高锰钢件上使用;4)耐火度接近铬铁矿砂。5)价格占优势。目前市场价格铬铁矿砂单价4580元/t,而宝珠砂为3850元/t,相对价格较低,在相同的体积下其用量仅为铬铁矿砂的0.73~0.74倍,使用树脂及固化剂相对减少。

基于上述考虑我们决定在批量大的高锰钢件上进行代替铬铁矿砂试验。

2 试验内容及结果

2.1 试验对象

主要是高锰钢铸件中批量大的斗齿、履带板的芯子。如:斗齿毛重350kg~450kg,主要热节约170mm左右,No1芯子;履带板毛重800kg~1200kg,主要热节约70mm左右。原来使用铬铁矿砂的芯子全部改用宝珠砂。芯子分布见图4。

图4 斗齿、履带板芯子分布图

2.2 试验结果

1)斗齿中间No.1芯子,因为该处热节>170mm且在冒口下方,故效果不好,有粘砂,其余部位小芯子圆孔芯都取得了满意的效果。

2)履带板进行3次共14件的试验。履带板的热节<100mm,试验芯子下部在冒口下,效果都很明显,都达到了铬矿砂防粘砂的效果。

3 试验结果分析

3.1 宝珠砂防粘砂分析

粘砂是金属液与铸型间发生界面反应的结果。金属液注入铸型以后,在界面上,金属液、铸型材料和型内气体之间要发生一系列物理的、化学的和物理化学的反应,粘砂是这许多作用的综合结果。

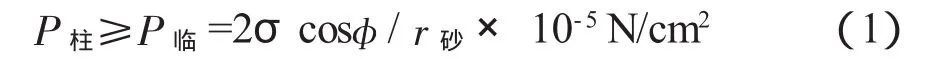

1)机械渗透粘砂是由于铸型承受较大金属液柱压力P柱产生的[3],金属液要渗入砂粒的孔隙中,必须克服受砂粒间空隙半径r砂制约的临界渗透压力P临,即见公式(1):

σ——液体金属表面张力(×10-5),N/cm2;

r砂值越小则对金属渗入阻力越大。宝珠砂砂粒为球形,流动性好,内腔转角处较易撞实;表面光滑,结构致密,使得粘结剂能均匀覆盖,容易获得较高的紧实度,也就是说减少了砂粒间的孔隙半径r砂,从而增加临界渗透压力P临,金属不容易渗入,防止机械渗透粘砂。

2)化学粘砂[3]是在金属/铸型界面上,硅砂材料中的SiO2与钢水中的FeO产生化学反应生成低熔点的铁硅酸盐即(Fe2Si2O4),见公式(2)。

上述反应生成的盐类附着在铸件表面,而生成难以清除的粘砂层。

宝珠砂耐火度较高(可达1790℃),高温化学稳定性好,属于中性材料。其中的Al2O3不易与铁的氧化物反应,不会生成低熔点盐类,芯砂致密,表面阻止了钢水的渗入,可以防止产生化学粘砂。

3)热节大于100mm,产生粘砂

热节是铸件最后凝固的地方,也是热量集中的地方。宝珠砂热导率不及铬铁矿砂,传热较慢。热节大于100mm时,由于热量存续的时间较长,在大的压力头的作用下(主要是冒口下),使宝珠砂产生烧结,钢水渗入芯砂中表现为粘砂。这一方面的工作有待进一步研究。

所以,宝珠砂在高锰钢件上做防粘砂材料代替铬矿砂是可行的。但条件是铸件热节必须小于100mm,如果热节大于150mm则有产生粘砂的危险,也就是说热节为100mm的地方(芯子)使用是可靠的。

3.2 经济效益分析

以35m3电铲高锰钢铸件履带板的全部芯子为例,履带板毛重1 t。

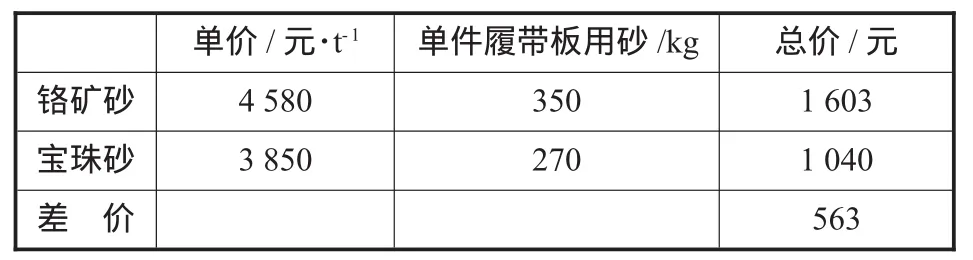

1)用砂量的节约见表3。

表3 宝珠砂及铬铁矿芯砂的用量及成本比较

由表3可见每件履带板使用宝珠砂用砂量减少80kg,从价值上计算每件便宜563元。

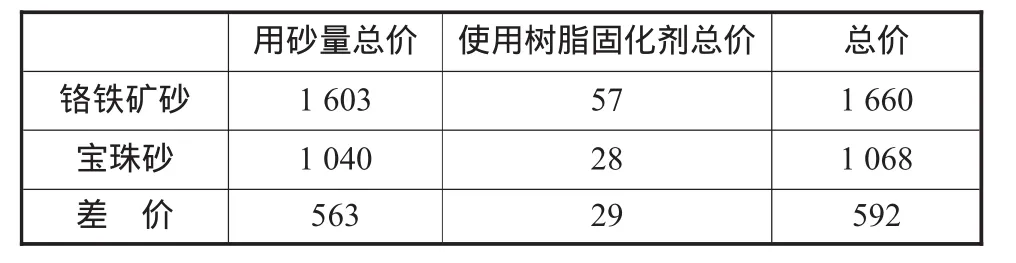

2)黏结剂和固化剂的节约见表4。

表4 宝珠砂、铬铁矿芯砂配制树脂固化剂的用量及成本比较

表4所示是铬铁矿芯砂及宝珠砂芯砂的树脂固化剂使用配方。从上表不难看出宝珠砂和铬铁矿砂相比,用树脂和固化剂量较少,降低了成本约29元。

3)成本节约见表5。

表5 宝珠砂及铬铁矿芯砂总成本比较 元

由上述可知,使用宝珠砂代替铬铁矿砂每生产一块重1 t的履带板(所有芯子),可节约总成本592元。

4 结 论

1)宝珠砂在高锰钢铸件芯子粘砂部位可代替铬矿砂,但条件是芯子部位热节应小于100mm;

2)使用宝珠砂代替铬矿砂的经济效益可观,以35m3电铲高锰钢铸件履带板(每件毛重1 t)所有芯子为例,每件可节约成本592元。

[1]李远才.铸造造型材料实用手册[M].北京:机械工业出版社,2009.

[2]李传栻.漫话硅砂的替代材料[J].铸造纵横,2011(9):65.

[3]陈国桢,肖柯则,姜不居.铸件缺陷与对策手册[M].北京:机械工业出版社,2003:225-226,232-233.