出口铁路货车侧架工艺分析

徐 强,孙宝金

(齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔 161002)

齐齐哈尔轨道交通装备有限责任公司是中国铁路货车技术的主导企业,年生产铁路货车摇枕、侧架10000辆,每年出口货车2000辆以上,主要出口澳洲和非洲等国家,铸钢件生产主要采用新型酯硬化水玻璃工艺,该工艺的主要特点是:型芯砂硬化后终强度更高,水玻璃的加入量少,明显改善了水玻璃砂的溃散性和旧砂再生回用的问题,水玻璃砂的高温退让性好。2011年出口莫桑比克货车500余辆,该货车的转向架为控制型,为出口莫桑比克开发的新型货车(以下简称莫车),采用16 t轴重控制型转向架。摇枕、侧架采用符合TB/T3012-2006《铁道货车铸钢摇枕、侧架技术条件》要求的B级铸钢,载重45t,由于生产试制周期短、技术要求高,为此决定在转向架生产过程中采用数值模拟技术.侧架是转向架的重要部件,采用C级钢材质,其轮廓尺寸为2050mm×615mm×410mm,铸件净重329 kg,毛重390kg。侧架关键(A、B部)部位示与超声波探伤部位(注:阴影位置为交验前进行探伤的关键部位),如图1所示。根据车间现有的生产条件及产品的批量,选择机器造型,制芯线上生产,其余砂芯采用CO2硬化水玻璃砂手工打制。钢种为B+级钢,侧架的结构比较复杂,壁厚较小,在试制生产过程中主要产生的质量问题是呛空和裂纹缺陷,废品率高达15%以上,严重地影响了出口侧架的产品质量和制造成本,因此对出口侧架进行工艺改进,以降低废品率和制造成本。

1 莫车侧架工艺方案

1.1 铸造工艺方案的确定

铸造工艺方案的确定,根据车间现有的生产条件及产品的批量,选择机械造型平作平浇的工艺方案,采用水平中间分型,两箱造型,一箱二件。考虑到下芯和铸件补缩的需要,选择侧架滑槽侧处于上箱。为保证铸件的尺寸精度及表面质量,便于铸件的清理,铸型采用酯硬化水玻璃砂有箱造型工艺在造型线上生产,l#、2#(见图2)芯采用酯硬化水玻璃砂在制芯线生产,其余砂芯采用CO2硬化水玻璃砂手工打制。一箱两件,采用两端浇注,工艺简图如图2所示。

1)主要工艺参数

铸造线收缩率按酯硬化水玻璃砂B+级钢选取为2%;为保证铸件的加工精度,加工余量中央方框处取7 mm;导框凸台两侧(120±1)mm处取5mm;轴距尺寸按名义尺寸取1572mm。

2)浇注系统的设计

浇注系统采用开放式注入,采用包孔直径55mm的10t底注钢水包对其浇注。由于此铸件质量较大,壁厚相对较薄,为保证钢水平稳无冲击地进入铸型,水口由导框口两端引入,每一端由内浇口将导框口连接起来,既利于钢水迅速充满型腔,又起到拉筋作用,减轻导框口的变形危害。直浇口由内径为60mm的耐火砖管引出,上坐水口碗,用以引入钢水。钢水由过桥水口箱引入,过桥水口箱跨度为1930mm。承台顶面设置出气冒口,加强承台部位的排气。图1为浇注系统图。

图1 侧架简图

3)造型、制芯

上、下模型采用新型酯硬化水玻璃砂工艺在造型线上生产,每型2件,上、下砂型在中央方框处及两端导框处添加掏空棒以减少型砂加入量,减少发气量,提高铸型的排气能力,减少产生气体缺陷。上、下砂型硬化起模后,在砂型表面涂刷醇基锫英粉涂料并在加热窑烘干,以提高铸件的表面质量和减少粘砂倾向性。局部与斜筋交接处采取添加防裂筋的方式,防止此处产生裂纹。在侧架A部及气体缺陷倾向较大部位设置排气棒(见图1),增强局部在浇注和凝固过程中的排气。所有芯盒采用整体脱落式结构,1#、2#、3#、4#、、5# 和 6#(见图 2)按芯盒结构尽可能大的采取掏空方式,并减少芯砂加入量,减少发气最,提高铸型的排气能力,减少产生气体缺陷的倾向性。1#、6#砂芯硬化起模后涂刷醇基锆英粉涂料,并在加热窑中烘子后使用;其余手工砂芯硬化起模后刷涂醇基锆英粉涂料并立即点燃后使用,为提高铸件的表面质量和减少粘砂倾向性。

4)浇注温度和打箱时间

为使铸件得到良好补缩,浇注温度一定要小于1580℃,低温浇注以减少铸件缩孔、缩松、裂纹倾向。打箱时间不小于4 h,以防止过早打箱出现铸件翘曲变形。

图2 造型、制芯工艺图

5)铸件热处理

热处理前采用抛丸的方式彻底打净铸件内外表面的粘砂及氧化皮,局部位置清理冷铁及粘砂用氧一丙烷焰处理并用风铲铲除。飞边毛刺及开孔处的尖棱尖角用电弧和氧—丙烷焰进行处理,力求铸件表面光滑平整。热处理后严禁采用电弧方式对铸件进行清理,防止铸件表面机械性能发生变化。对关键部位(A、B部及承台转角等处)采用湿法磁粉探伤工艺对铸件表面进行检测,避免关键部位存在毛细裂纹。对A部位热节处采用超声波探伤工艺进行检测,防止A部位存在缩孔缺陷。采用专用量规对铸件进行检测并校正,避免侧架的翘曲超限。

2 所用原材料、型芯砂配比和工艺性能

2.1 原材料

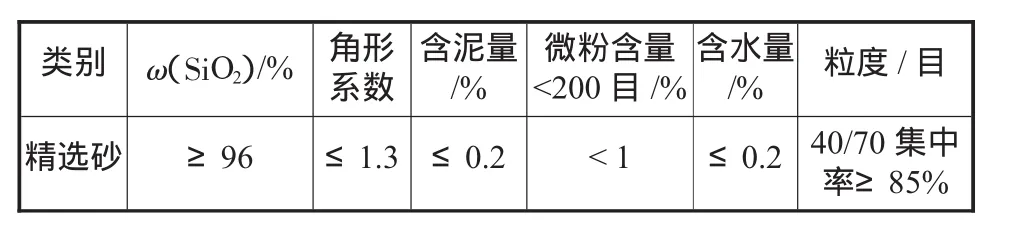

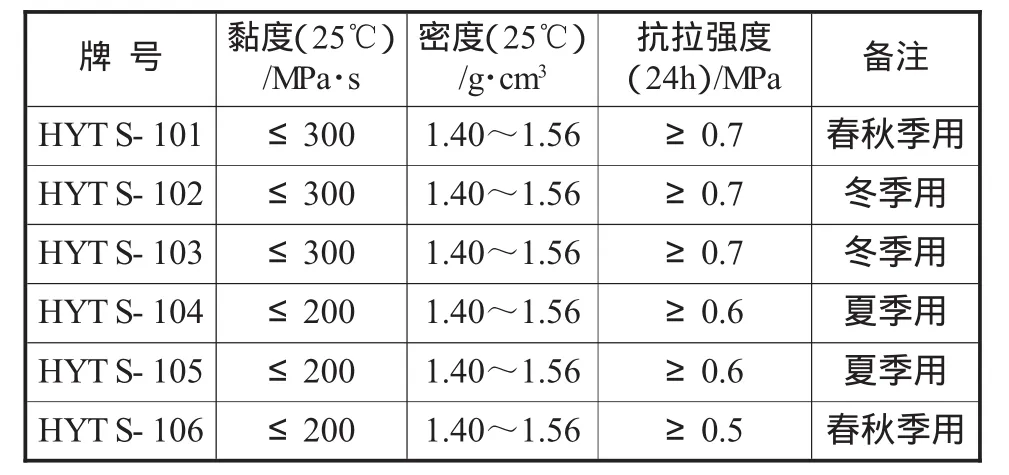

硅砂采用内蒙角干精选砂,其性能指标见表1。水玻璃及有机酯固化剂技术参数,其性能指标见表2和表3。

表1 角干精选砂的性能指标

表2 新型水玻璃性能指标

2.2 新型有机酯硬化水玻璃砂工艺配比

造型用新型有机酯硬化水玻璃砂工艺配比:新砂10%~30%,旧砂再生砂70%~80%;水玻璃:2.5%~3.0%;固化剂:0.4%~0.42%。

表3 有机酯固化剂性能指标

制芯用新型有机酯硬化水玻璃砂工艺配比:新砂:100%,水玻璃:2.35%~3.5%;固化剂:0.4%~0.45%。

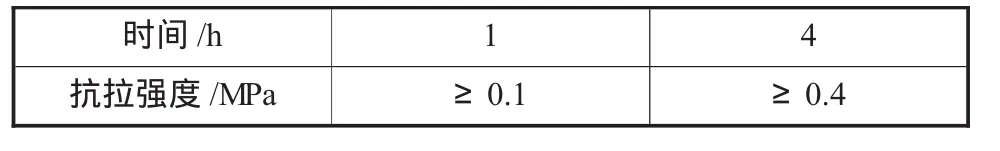

2.3 酯硬化水玻璃型芯砂性能指标

型砂性能如表4。

表4 型芯砂性能

3 生产验证

侧架经一次工艺工装试投产验证,完成了试制任务,并通过了公司鉴定。由于莫车侧架产品结构比较独特,壁厚较薄,形状复杂,A部和承台转角处热节较大等产品结构原因无法安放冒口加以补缩和排气。在生产前期,铸件试制后呛空、掉砂的废品较高,成品率较低。

4 问题分析及工艺改进

1)呛空、掉砂原因分析

呛空、掉砂主要发生在小导框掉砂和呛空。主要原因是型芯砂的强度不足以及发气量大所致。新型有机酯硬化水玻璃砂工艺的再生砂,对型芯砂强度影响至关重要,再生砂的质量波动可直接导致发气量高,原砂、水玻璃、固化剂的加人量高亦是导致发气量大的主要原因也是导致呛空的原因。同时残余Na2O的含量对型芯砂也影响较大,主要表现在残余Na2O高,水玻璃和固化剂相应的增加,造成发气量相对高,产品的呛空缺陷几率增大。所以对再生砂的残余Na2O的含量进行严格控制,减少水玻璃和固化剂的加入量,以减少型芯发气量,从而降低呛空、掉砂缺陷。

2)采取的工艺手段

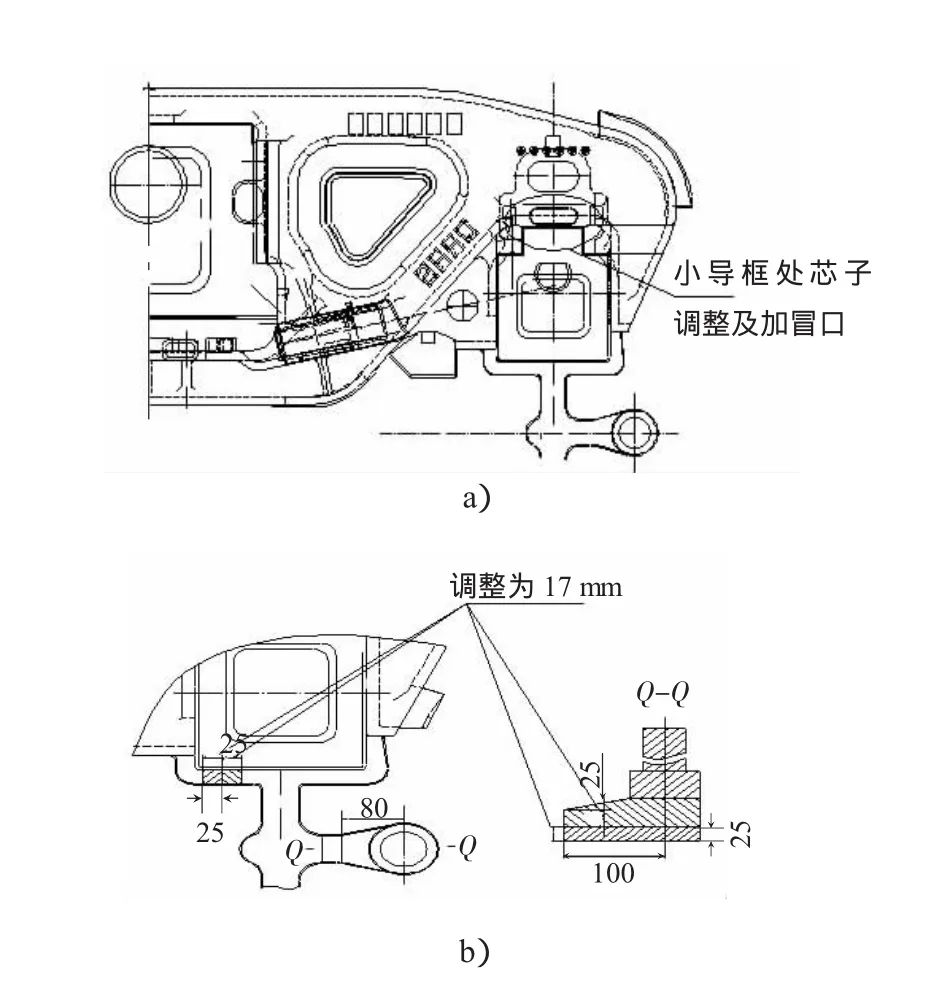

对小导框芯结构进行改进,将小导框芯悬臂尺寸减小,同时在小导框上平面热节部位加排气冒口,加速热节处的排气及补缩(见图3);在分型面处设计多处排气槽,引导气体排出型腔;同时严格控制钢水成分和浇注温度,加强造型、制芯、合箱的操作质量。通过上述措施,在之后的生产过程中,上述问题得到了较好解决,使侧架的合格率提高到一个较高的水平。

图3 改进后的铸造工艺图

5 结束语

1)通过工艺改进莫架的A部呛空和掉砂废品明显减少,废品率由原来初期的15%降低到3.5%,该工艺方案满足了质量要求。

2)在生产过程中通过调整型芯砂的配比,减少型芯砂的发气量对减少产品呛空、气孔具有较好的效果。

[1]华中理工大学.铸造工艺学[M].北京:机械工业出版社,2002.

[2]哈尔滨工业大学.铸件形成理论[M].北京:机械工业出版社,1990.

[3]樊自田,董选普,陆浔.水玻璃砂工艺原理及应用技术[M].北京:机械工业出版社,2004.