我国铸造业发展中一些问题的探讨

张伯明

(中国铸造协会顾问)

1 我国的铸件市场

2010年世界铸件总产量比2009年增加了13.7%,达到了9167万t,尽管未达到2007年的峰值9490万t,但也表明世界经济正从美国次贷危机引起的经济衰退中走出。而我国2010年产量则达到了3960万t,占世界总产量的的43.2%。2011年中国铸件的产量会超过4150万t,比2010年又增加了4%.

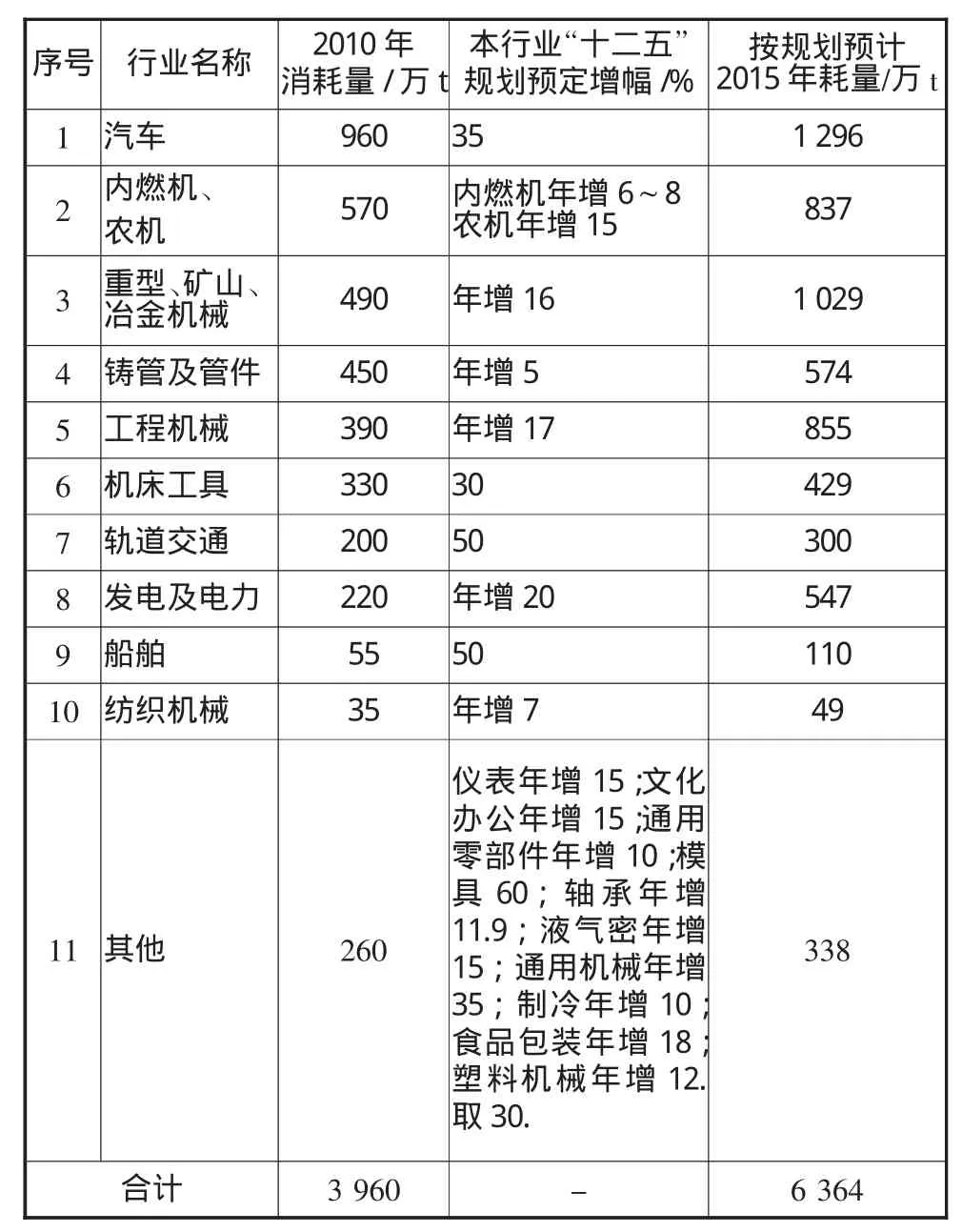

我国仍是个发展中国家,由于底子薄、人口多、地域广,因此在未来的5 a中,各项经济指标会继续增长,铸件产量也不例外。现在应用铸件的各下游行业的“十二五”规划已出来。根据这些规划增长速度来估算(见表1),至2015年我国铸件产量将至6300万t.当然,有些行业的规划有些冒进,为此,中国铸造协会慎重地仅按年6%的增长速度规划,即我国铸件2015年的产量将为5000万t.但从2011年产量情况估计,在2015年应在5500万t左右。

2 铸造企业的改造势在必行

市场的需求在增加,铸造企业招工的难度也十分明显,这必然会加快铸造企业现代化改造、升级的步伐,以便节省人力,增加劳动生产率。2011年对于500余家铸造设备制造商是形势大好的一年。2001年他们的工业总产值仅是20多亿元,2010年达到400多亿元,2011年增速又达到了25%.

2.1 2011年新增造型线

表1 我国各主要行业的铸件消耗量

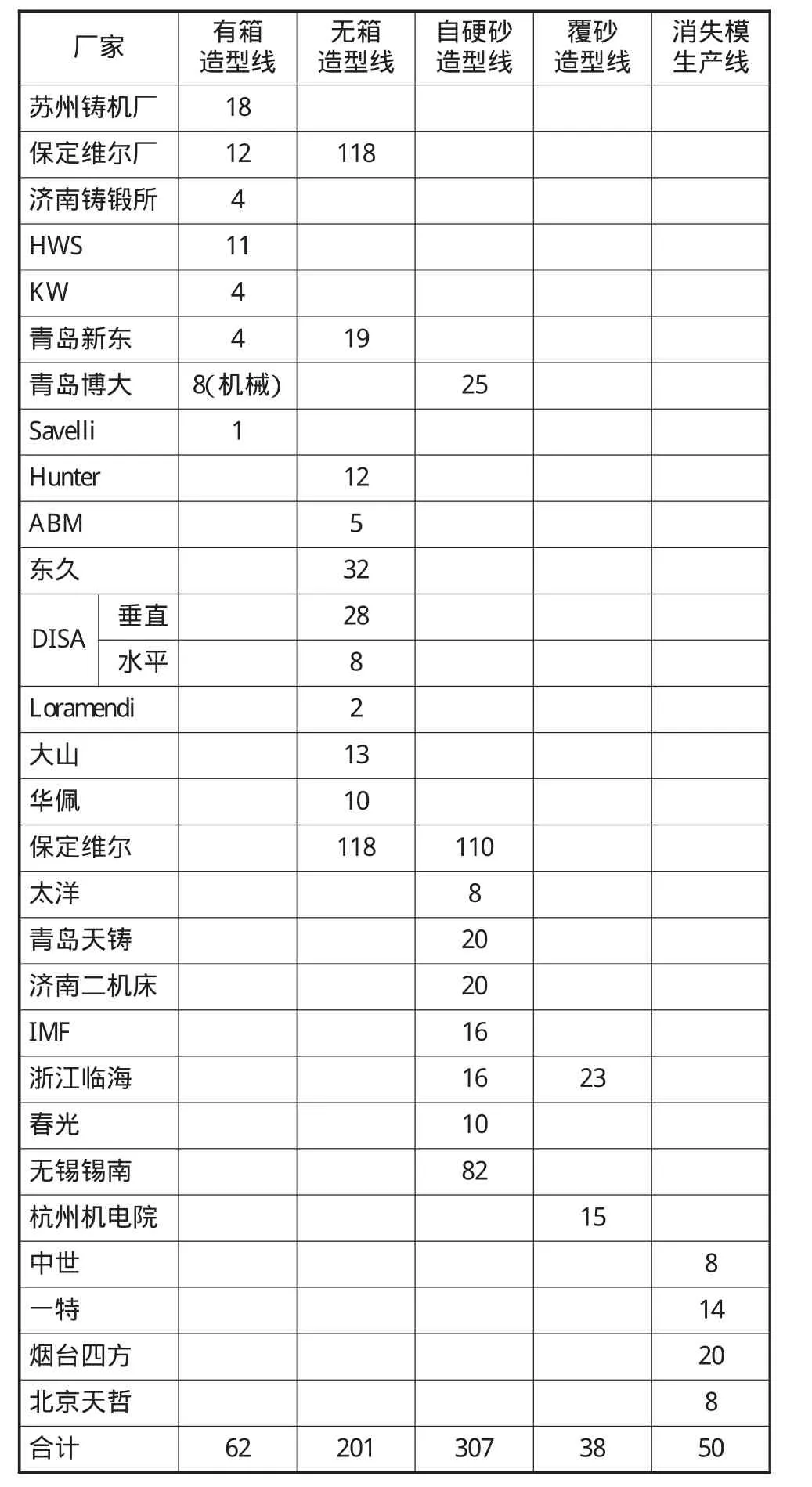

表2列出了铸造装备企业在2011年所供的造型线清单。尽管还是不完全统计,但所供数据确实惊讶:有箱线62条,其中外资公司20条;无箱造型线垂直分型148条,水平分型的53条,共计201条,其中利用国外技术的有73条;自硬砂造型线307条;覆砂造型线38条,消失模生产线50条,总计新增机械化、自动化造型线658条。假设有箱自动线的能力为3万t/a,无箱线1.5万t/a,自硬砂线3000t/a,覆砂造型线和消失模生产线各5000t/a,则2011年我国新增现代化造型能力为630万t/a,这个数据是2010年(3960万t)比2009年(3530万t)增加的铸件产量430万t的近1.5倍。

表2 2011年销售造型线情况 条

2.2 2011年新增熔炼设备

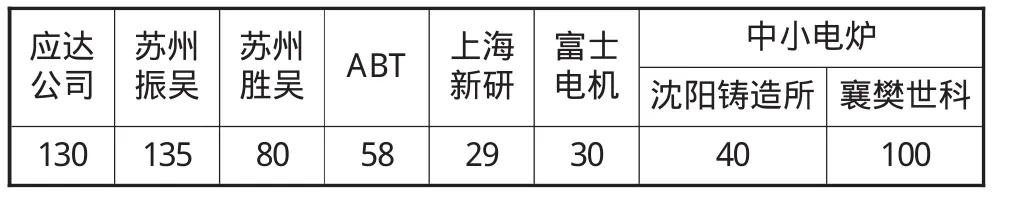

在熔炼上,2011年能统计到的数字是:江阴铸造设备厂提供了冲天炉27台,总吨位290t/h,青岛青力环保设备有限公司23台,共170t/h,青岛炉力公司40台(以小为主),武穴八环公司100台(以小为主);各主要公司提供的中频电炉如表3所示。按主要厂所占比例估算,2011年全国新增铸铁熔炼电炉在500套以上,总个炉体吨位超过5000t.

表3 2011年主要企业变频电炉销售情况 套

3 技改中一些问题的讨论

3.1 技改的目的

我国铸造能力原本就有40%~50%的能力没有发挥,真正有订单而任务完不成的企业数也不多,而且绝大部分企业都是手工操作,需有大量的劳动人力,劳动强度又十分大,因此现代化的技术改造用于原有企业的机械化、自动化,或原有设备的更新改造,解放劳动力、提高生产率、改善劳动条件,则应该大大的鼓励。要是关掉一些手工操作点,把他们的任务移到现代化工厂中来,则也应鼓励。但如果既无定单,又没经验,盲目上生产能力,虽然不算低水平重复建设,但对企业本身、对整个铸造行业都无多大好处。华北有一企业,整体规划年产5万t铸件,有一几跨的大车间,起重能力达到75 t,可生产大型铸钢、铸铁件,还有一个铸铁车间按有垂直分型和东久水平分型自动线各一条,厂房好、设备好、环境好,但已建成3年,年产不到3000t,东久线至今未开动,不能不说是极大的浪费与可惜。诚然在使用现代化装备的同时,也可听到不少地方仍有上手工操作的低水平铸造企业,此时,地方政府与协会就应该利用准入制度的要求来进行劝阻。

3.2 造型线的管理

对于使用现代化装备,又有生产任务的企业,也有一些问题值得去考虑,例如造型线的开动率与利用率。

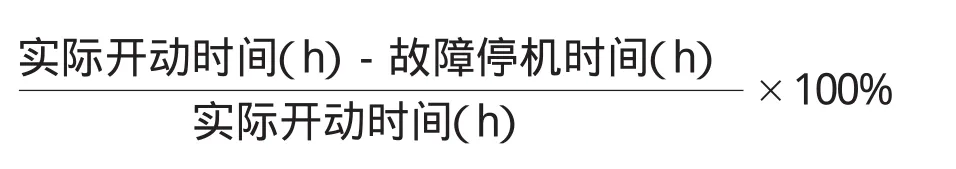

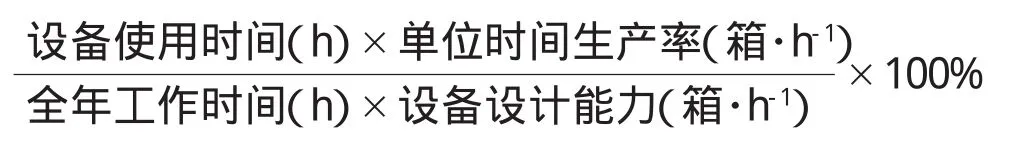

开动率是:

利用率是:

开动率表明了设备运行中状态的好坏以及金属液、坭芯、型砂等配套水平。利用率则更考虑了企业任务的饱满情况。在国外的铸造企业都要求造型线按额定设计生产率运行,因此他们就只有一个如何提高开动率的问题,他们要求开动率至少应在85%以上。

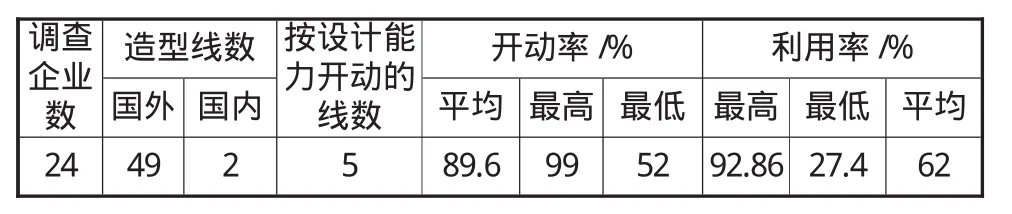

中国铸造协会曾对24家重点企业的51条自动线(51条线中国产仅两条)进行了统计,结果如表4所示。从表可以看出,配有自动造型线的企业,开动率比较理想,表明设备的制造品质和企业的维护水平都较高。其中开动率不高的还在于铁液、坭芯等配套不全而造成。统计反映出的主要问题是利用率不高,平均仅62%。按设备设计能力运行的仅5家,不到全部线的10%。使用率大于85%的仅一拖、潍柴、朝阳飞马三家,说明这51条线中还有近30%的能力未发挥,推而广之,全国有近4000条的各种造型线(包括自硬砂生产线),它们的使用率也类似与此,所以这是一个值得思考的问题。这也表明,如果我们能采用各种措施,在“十二五”末真能压缩掉10000家全靠手工的铸造点,不仅不会影响我们国家的铸件产量,而且在保证产量的同时还能提高铸件的质量。

协会在2011年10月对国内铸造企业在用自动造型生产线运行情况进行了调查。根据协会掌握的资料,国内铸造企业在用自动造型线的厂家应超过100家,而却只有24家铸造企业反馈回了统计表。从调查结果来看,一方面是国内在用自动造型生产线的铸造企业没有认真对待此项调查工作;而从深层次角度来看,我们大部分国内铸造企业根本就没有对造型线的运行状况进行跟踪统计,也没有对造型线发生故障的原因进行详细的分析、研究,从而加以改进,以提高造型线的开动率,使之达到设计水平。大部分铸造企业仍停留在显示具有高端铸造设备,但怎样利用这些高端设备,使之达到设计水平,并最大限度地提高设备的使用率却处于无人问津的状况。甚而有之,本人在参观一家使用垂直分型自动线的铸造厂时,凑巧铁液未到,全线停运,我问到设备开动率多高时,厂长说100%,我说不对呀,在等铁液就没有运行,原因是厂长根本就不知道开动率、使用率,也不知如何去管理。这充分体现了我们企业的管理水平还处于一个相对较低的层次,相对于较高的技术水平和设备能力来说,我们的管理水平更要滞后许多。

3.3 熔炼炉的选择

在现代化技改中,使用何种炉子来熔炼铸铁成了讨论的中心。在电炉诞生之前,各国基本上都用冲天炉化铁,各先进工业国家都能用冲天炉生产各种牌号的各种等级的铸件。在使用合理的炉料及正确的配料系统时,单一冲天炉都能使铁液的碳当量控制在±0.05%以内,确保了铸件质量的一致性,有利于继后的切削加工。“基液”熔炼制的贯彻,首先简化了冲天炉的操作,其次又能保证不同等级牌号铸件以及同等牌号壁厚不同铸件的生产,确保了铸件本体性能达到设计的要求。至今世界上70%的铁液仍是由冲天炉熔炼的。电炉出现的较晚,上世纪60年代刚启用时曾发现过电炉铁液的白口倾向大,目前已经清楚只要采用合适的增碳剂以及孕育工艺就可解决这个问题。所以应该说两种炉型都可满足铸件的工艺技术要求,采用那种炉子完全取决于生产类型、投资及成本比较,不存在谁先进、谁落后的问题。比较统一的认识是:在单件小批生产、铸件牌号变动频繁时采用电炉较好;在大批量生产时,尤其是铁液需求量大于10t/h时采用冲天炉熔炼更为合理。一汽铸造有限公司在考察欧洲铸造企业后也得出了同样的结论。

从投资上看,要是把供电系统也算在内,则国外认为电炉的总投资要大于冲天炉。

从环保上看,两种炉子都是污染源,仅是电炉在室内不易见到,而我国采用的冲天炉在外面,又无除尘装置,造成了对外的污染。实际上电炉的烟尘也必须收集并集中处理,冲天炉更要对炉气进行除尘等处理才可使用。现在冲天炉除尘系统都能把粉尘的排放控制在10mg/m3以下,完全可满足北京、上海等地的环保要求。因此某些地方的环保部门,简单地采用禁用冲天炉熔炼的规定是错误的、不合理的。按照他们的做法,瑞士、荷兰、比利时、奥地利等国家不应有冲天炉存在,但恰恰相反,这些国家用了冲天炉,而环保水平比我国更高。

能耗比较也应是评定选用装备的准则之一。降低能耗是国家的强行要求,也是整个地球可持续发展、为子孙着想的要求。节能对于每个企业也意味着降低成本。铸造生产的能耗中,金属的熔炼占到总能耗的50%~70%,所以节能重点应在熔炼工部。从理论上讲,把1t 24℃室温的铁料熔化到1500℃的铁液,需要1322600k J的热量,这基本上是固定的。镇江铸造焦的发热量为30400k J/kg。把1t的铁料化到1500℃需焦碳43 kg,合标煤42.38kgce。每k W·h的电能能产生3600k J的热,所以化1t铁需367.4 k W·h的电。按发热量换算,1kW·h=0.123kgce标煤,相当于45kgce标煤。但若从发电及输电角度看,企业所用的1度电,相当于0.4 kgce的标煤,所以化1t铁,一次耗能是146.9kgce的标煤,是焦碳化铁的3倍以上。使用冲天炉,企业的装电量仅在35kW/t左右。而用电炉,则装机容量要在500k W/t~1000k W/t.要是大家都用电炉,则存在当地的供电能力是否足够的问题。考虑我国是个焦碳生产大国,所以应该鼓励采用焦碳化铁,当然在使用焦碳时必须对冲天炉的排放有所处理。

表4 造型线运行状况统计表

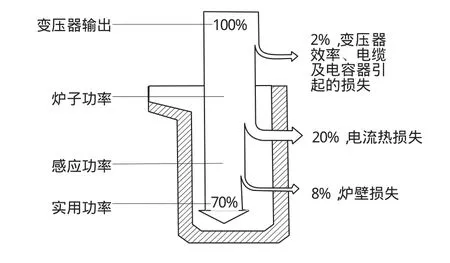

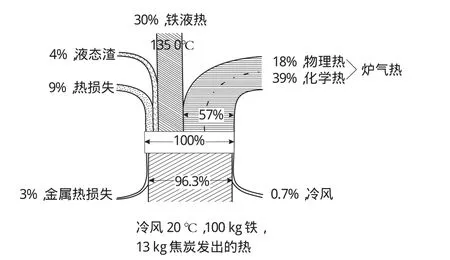

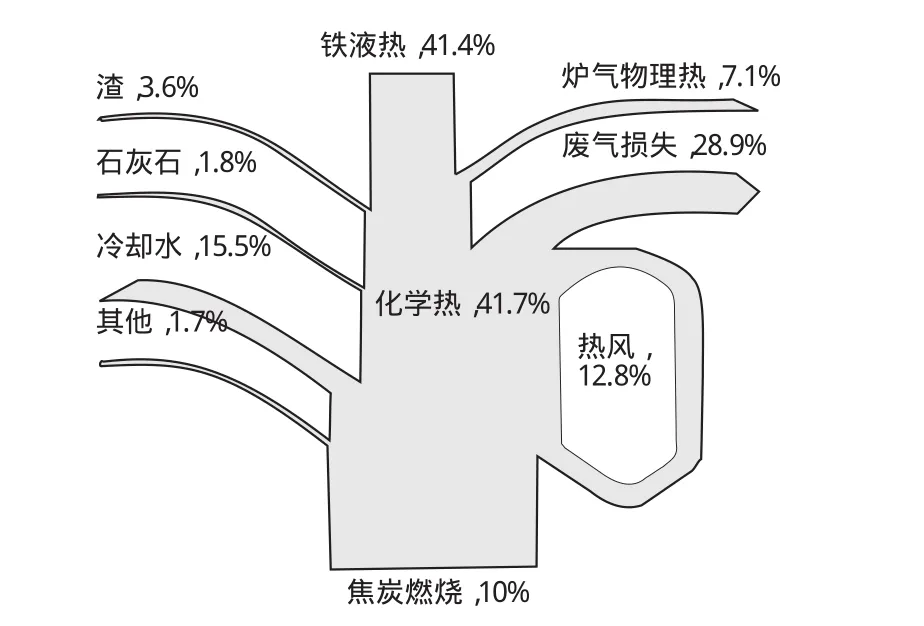

实际耗能不仅要看能源种类,还要看熔炼设备的效率,二者结合才能得出真正的熔炼能耗。中频电炉的效率在70%左右,最好的冲天炉仅65%,一般在35%~40%,电炉有优势(见图1~图3)。

图1 中频电炉的热平衡

图2 冷风冲天炉的热平衡

图3 热风冲天炉的热平衡

把能源种类与设备综合起来,德国著名生产电炉的容克公司做了不同炉型熔炼铸铁一次性能耗的比较(见图4)。从图4看出,在达到同样铸铁要求的前提下,中频电炉的耗能~6200M J/t,相当于203.9kgce标煤;冷风冲天炉在~5300M J/t,相当于174.3kgce标煤;而外热式热风冲天炉仅~4400M J/t,相当于144.7kgce标煤,其比值分别是1.41︰1.20︰1.0,即冲天炉化铁的节能效果是十分明显的。综上所述,这也是国内广大铸造工作者强力要求发展大型(10t/h以上)外热式冲天炉的原因。为便于组织生产,在冲天炉之后应配一感应电炉进行双联,双联熔炼又能在单一炉熔炼基础下节能20%.

3.4 加强成本管理

采用现代化的装备,必然会提高劳动生产率,从而能降低生产成本,这是西方工业发达国家走过的道路。20年前,我国曾有一种“不改等死、改了找死”的论调,它反映了他们看到了改造的必要性,但又看不到改造后对产量和质量的好处。现在招工难已成为事实,一个好的手工造型工月工资已达5000元/月~7000元/月,相当于城市中高级职称的技术人员工资,而且企业在付高薪后还难以找到这样的技术工人。这迫使许多企业走机械化、自动化的道路,这绝对是正确的。某铸造下水道管件的企业用垂直分型自动造型线加覆膜砂制芯替代手工造型、湿型(芯)工艺后,使每天2人造D N 200口径的管件仅10箱20件的水平,一下就跳跃到 100件/h,从而使生产成本降低500元/t以上。

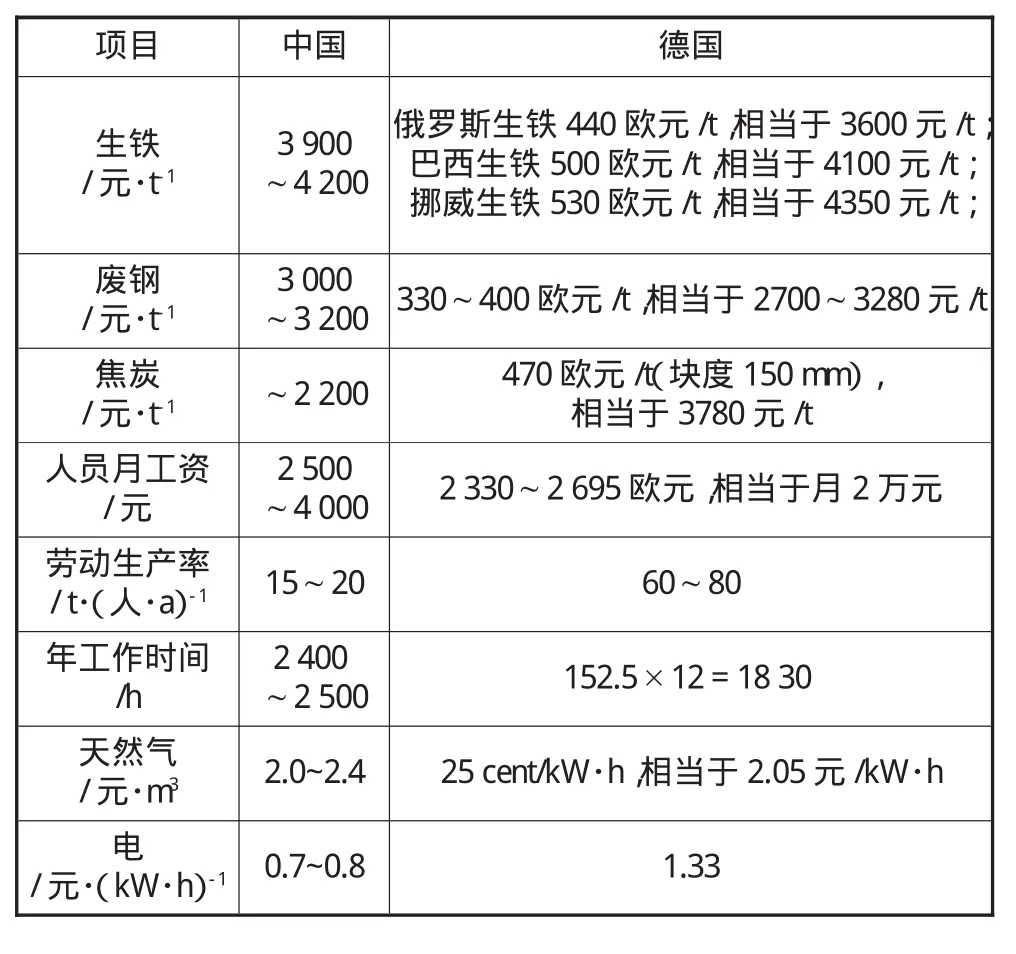

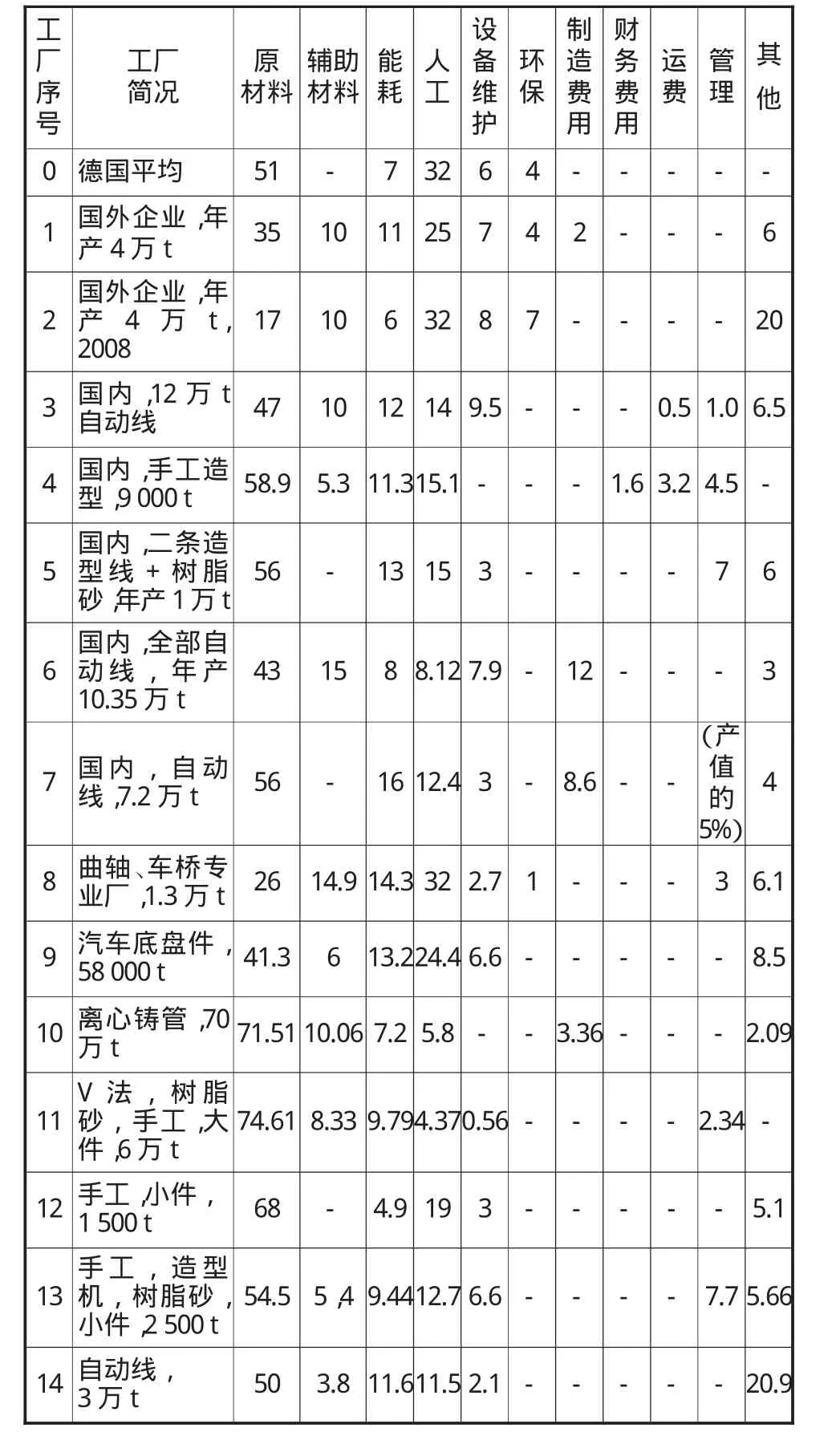

我国金属原材料价格已逐渐接近国际市场水平(见表5)。国外的铸造厂化铁基本不用生铁,电炉和冲天炉都用废钢和回炉料。欧洲废钢价位在330欧元/t~400欧元/t,相当于人民币2700元/t~3280元/t,和国内价格3000元/t~3200元/t持平。焦炭在欧洲约445欧元/t~460欧元/t(相当于人民币3650元/t~3780元/t),几乎是国内的一倍。若考虑我们大量使用3900元/t~4000元/t左右的生铁(国外生铁的价格相当于人民币3300元/t~4600元/t),而国外不用的情况,尽管我们的焦碳比人便宜,但实际投入炉料的价格已相差无几。因此,我们的优势在于便宜的劳动力。但这种优势也在逐渐减小,同时国家已注意贫富的问题,提出了最低工资年涨13%的标准,这势必推动提高整体工资水平的要求。许多铸造厂老板都认为现已到了不能承担的地步。为此做了一个生产成本构成的调查见表6。从表6看出,国内各企业的人工费用占整个生产成本的百分比已从5年前的8%~10%上升到现在的15%(个别厂达到并超过了国外的水平),增加了50%以上。虽然整体占比还不及国外的1/2,但如果考虑人的贡献,也即劳动生产率,我国仍有很多企业仅是国外的1/3~1/2,则我国人力资源的优势就十分有限了。从国外的企业看,自动化能有效地降低人工的费用。同一个厂,通过改造并进一步加强管理,使人员费用从32%降低到25%(原材料价格的上涨也使人员工资比例下降)。表6也充分显示,生产铸件越大,劳动生产率越高,人工费用就越低(表中第10和11行)。我国汽车行业的铸造厂机械化自动化水平高,他们的生产成本组成基本和国外相近,只是绝对值不同而已。

表5 一些数据的对比

铸造行业本身是控制不了原材料价格的,要想生存就必须加强管理、控制生产成本、提高劳动生产率,应在同样生产成本下生产出质量更好的铸件方面下功夫。就像很多企业对造型线的利用率不关心一样,在生产成本组成的调查中也发现好些企业,尤其是手工生产的小企业,他们的财务数据不完整,许多企业领导只关心盈与亏,而不去从数字中分析如何提高企业管理、降低成本的途径。这和国外的差距十分大。国外不仅是整个铸造企业,而是每个车间都是经济核算单位,每月末要做生产成本的预算,每月初要对上月经济数据进行审查,实际情况与预算数据必须控制在±3%以内,超过3%要向上作口头报告,超过5%要做出书面报告(节约或降低也要说明原因),从而企业领导人对如何降低成本的要点十分清楚。诚然,国内也有做的非常好的企业,新兴铸管就根据自己的特点创造了一套类似国外的预决算制度,而且完全做到了信息化,为此,他们的产品成本都比其他企业低200元/t~300元/t.在钢铁企业大亏本的2011年下半年,他们仍然能有较好的利润,受到了国资委的表彰。

表6 2011年生产成本组成比较表 %

机械化、自动化水平越高,环保设施越全,企业的能耗也越高,因为这都是耗能的装备。国外对工人的劳动一样也有十分苛刻的要求,无论是尘烟浓度、噪音水平,还是室内工作温度都有严格规定,要达到这些规定,许多地方都是要耗能的。例如室内温度要求在17℃以上,就要有一套完整的供热系统。参观德国的许多工厂,大都是在老厂房内有一流的设施,抬头一看都有一套后加的燃油供热系统。尽管如此,从表4对比可以看出,国内的能耗费用仍大都比国外高一倍以上。这有技术的原因,但更多的是管理不严造成。此外,应充分认识到加强劳动保护,不仅是安全生产的硬性要求,而且也是尊重工人,以人为本,留住工人的最好措施。

3.5 在技改时必须考虑铸件质量

在同样的生产成本下生产出更优质的铸件也能为企业创造更好的市场,从而得以持续发展。尽管我们铸件的本体强度、内在质量以及均匀性、一致性方面和国外相比仍有很大的差距,即我们的产品质量标准要比国外低,但我们的铸件废品率仍高居不下。2011年德国杜塞尔多夫铸造展览会上,我国从各个系统组织了庞大队伍去参加,其中有两位厂长对我讲:“和人家一比,我们的铸件展不出去”;有二位德国朋友也对我讲“你们怎么把废品也拿出来展览,你们拿出来前不选呀?”。我认为这是对我们质量意识的最好描述,许多企业深受计划经济的影响,不重视产品质量,也另一方面反映了我们基础管理的薄弱。

4 结束语

在探讨上述一些问题之后,我想向大家推荐我们原机械部副部长、中国铸协原理事长陆燕逊同志去年在中国机械制造工艺协会上讲的四句话:“工艺出精品,精品创品牌,品牌出效益,效益促发展“。这指出,我们铸造业在发展中要通过扎实的基础技术工作和管理,制造出高质量的铸件,然后要像“密烘铸铁”那样创出自己的品牌,一旦有品牌基本上就会有效益,有了效益企业就有资金可更进一步的做大做强。

[1]张伯明主编.铸造手册铸铁卷[M].第3版.北京:机械工业出版社,2011.

[2]中国铸造协会编.第十届中国铸造协会年会会刊(信息篇)[G].2012.

[3]张伯明.国内外铸造的节能降耗[J].金属加工,2010,19:57-60.