92 500 DWT散货船上层建筑联吊方案设计

(浙江海洋学院 船舶与建筑工程学院,浙江 舟山 316000)

随着船舶大型化以及预舾装程度的提高,上层建筑整体分段的尺寸、重量越来越大,刚性越来越小,整体吊装难度问题更加突出。上层建筑整体吊装方案与船厂吊装能力密切相关,吊装方案应考虑充分利用现有的吊装条件以实现大型分段的整体吊装[1-4]。在充分考虑实际吊装能力的前提下,对92 500 DWT散货船上层建筑整体吊装进行整体联吊方案设计,并验证该方案的可行性。

1 上层建筑有限元计算模型

1.1 上层建筑结构简介

92 500 DWT散货船上层建筑总段有六层甲板和一个烟囱,甲板包括A、B、C、D甲板、驾驶甲板以及罗经甲板。整个上层建筑长21.32 m,宽37.56 m,高19.50 m。上层建筑各甲板采用横骨架式,结构采用普通碳素钢。

1.2 有限元模型

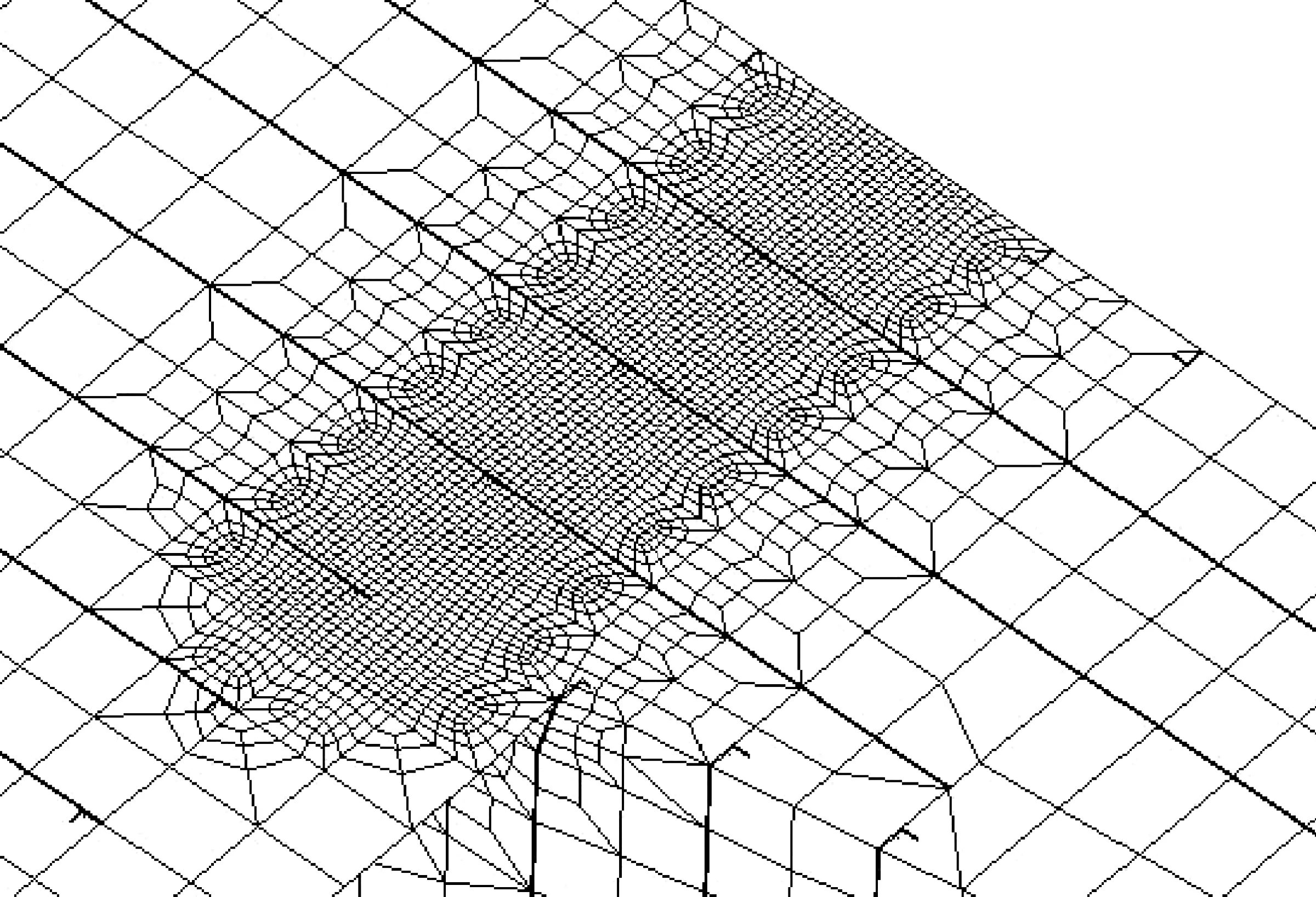

利用MSC.Patran有限元软件[5]对船体结构主要构件建立三维有限元模型:采用板壳单元模拟上层建筑的甲板与各层平台及其下围壁、腹板高度大于350 mm的扶强材;采用梁单元模拟腹板高度小于350 mm的骨材和较大扶强材的面板以及甲板开孔边缘的面板等;对有限元计算模型进行适当简化,模型中忽略了尺寸较小的肘板,并对围壁上的小开口采用板厚折算。有限元模型见图1。

图1 上层建筑有限元模型

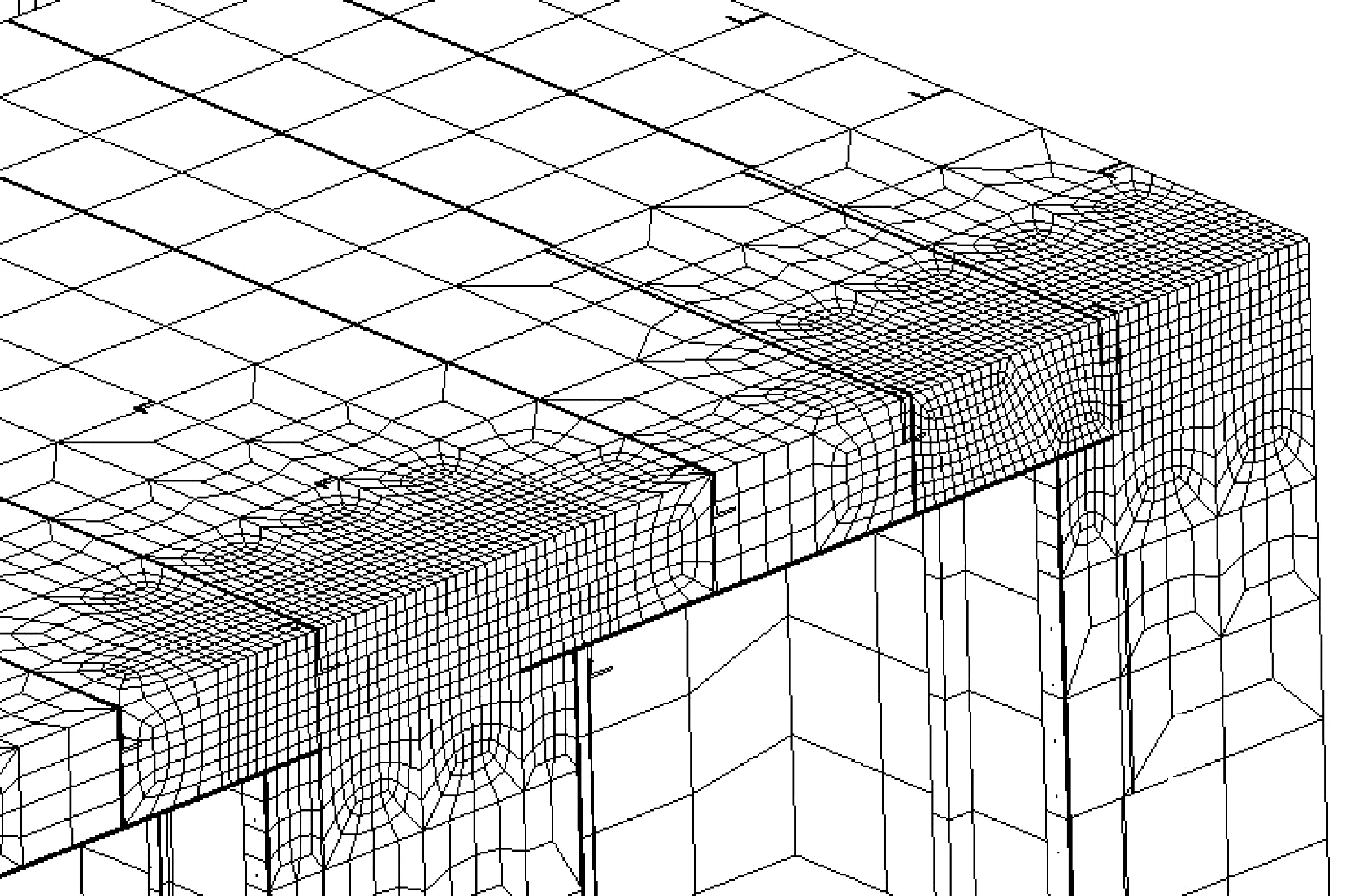

单元尺寸近似为一个肋距。驾驶甲板的吊耳区域单元细分见图2。

图2 驾驶甲板的吊耳区域单元细分

烟囱的吊耳区域单元细分见图3,细分区域的单元尺寸近似为1/10个肋距。

图3 烟囱的吊耳区域单元细分

1.3 吊装载荷

上层建筑包括船体、舾装、轮机、电气各部件,总重量约为476 t,以质量形式直接施加到有限元模型上。其中舾装、轮机、电气质量折算到船体结构中。

对各个吊耳与钢丝绳的连接点施加线位移约束。考虑起吊过程中的瞬间惯性力,重力加速度取为1.1g,即为10.78 m/s2。

2 吊装条件

92 500 DWT散货船建造船厂拥有400 t龙门吊两台,龙门吊、吊牌技术参数见表1。

表1 起吊设备技术参数

3 吊装方案的初步设计

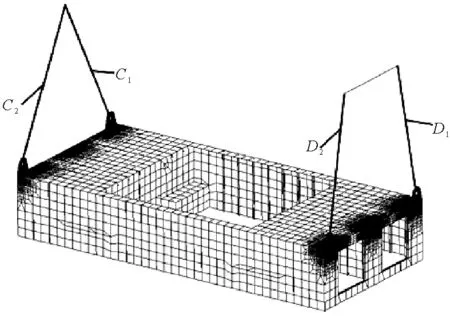

按照船厂的起吊能力,吊装采用2台400 t龙门吊联的方式进行,吊装方案说明如下。

1) 两台吊机联吊,吊机中心线相距14.975 m;

2) 共设置4个吊点,分别为左舷艏吊点A、右舷艏吊点B、左舷艉吊点C、右舷艉吊点D。其中艏吊点位于靠近船艏一端的驾驶甲板上,艉吊点位于靠近船艉一端烟囱区域的C甲板上;

3)A为吊机Ⅰ、两台副吊下的吊牌中间的吊点;B为吊机Ⅰ、主吊的吊钩;C为吊机Ⅱ、主吊的吊钩;D为吊机Ⅱ、两台副吊下的吊牌中间的吊点。

吊装方案见图4、5。

图4 驾驶甲板吊点设置

图5 C甲板吊点设置

在该方案中,对吊码区域板厚进行局部加强,在吊码区域附近的甲板与侧壁连接位置处增加加强肘板,对A甲板从侧壁向两端延伸部分增加支撑构件控制其变形,在机舱棚甲板及前端壁与B甲板及后端壁之间增加支撑构件以保证变形控制。具体加强方案因为篇幅所限,不予介绍。在上述吊装方案设计及一定的加强措施条件下,验证该联吊方案的可行性。

4 主吊、副吊承载计算

约束点处钢丝绳的拉力计算如下。

(1)

式中:FX、FY、FZ——约束点沿3个坐标方向的约束力,直接通过计算软件读取。

连接各钢丝绳的吊点对应的承载F采用如下公式进行计算。

(2)

由于Fi并不在同一方向,应用式(2)计算的吊点承载大于实际钢丝绳的载荷合成结果。

吊牌自重:15 t,索具共计2 t。

副吊承载Q1:

Q1=吊点承载+索具重力+吊牌重力

主吊承载Q2:

Q2=吊点承载+索具重力

龙门吊承载Q3;

Q=Q1+Q2。

经过计算,各龙门吊构件承载汇总见表2、表3。

显然该联吊方案能够满足各龙门吊各构件的承载极限,能够应用于工程实际。

表2 龙门吊I各构件承载汇总

表3 龙门吊Π各构件承载汇总

5 结论

对92 500 DWT散货船上层建筑整体联吊方案的数值模拟表明,合理的吊装方案能够实现重量大于单件吊装设备承载极限的大型分段的整体吊装,该设计思路能有效降低不具备大型起吊设备的中小型船厂的船舶建造成本。

[1] 袁红莉,蔡振雄,陈章兰. 53 000 DWT散货船上层建筑整体吊装工艺设计[J].船舶工程,2009,31(2):1-3.

[2] 叶家玮,吴学仁,王勇毅.2.9万t货船上层建筑吊装内舾装的安全性分析[J].华南理工大学学报:自然科学版,1997(7):139-143.

[3] 张延昌,王自力,罗广恩.船舶上层建筑整体吊装强度有限元分析[J].船舶工程,2006,28(3):62-65.

[4] 黄兴群.上层建筑完整性整体吊装工艺研究[D].上海:上海交通大学,2008.

[5] 马爱军,周传月,王 旭.Patran 和Nastran有限元分析专业教程[M].北京:清华大学出版社,2005.