汽车双横臂独立悬架参数优化与仿真研究

贾 宝,梅雪峰

(1.辽宁省高速公路管理局应急处置中心,沈阳110003;2.三一重型装备有限公司,沈阳110024)

随着汽车速度的提高,人们对汽车行驶的平顺性、操纵性的要求越来越高。传统的钢板弹簧式悬架已难以满足汽车行驶平顺性和操纵稳定性等方面提出的要求。由于双横臂独立悬架具有非簧载质量小,有利于行驶平顺性,设计的自由度大,可通过合理布置,使悬架与转向杆系的运动干涉减小,不易发生跳摆,降低质心等特点,因而在轻型载货车及轻型客车上推广使用独立悬架,得到较大的发展。汽车悬架性能是影响汽车行驶平顺性、操纵稳定性和行驶速度的重要因素,因此悬架结构形式和性能参数的选择合理与否,直接对汽车行驶平顺性、操纵稳定性有很大的影响[2-3]因此本文对双横臂独立悬架系统进行仿真研究。

1 双横臂悬架模型的建立

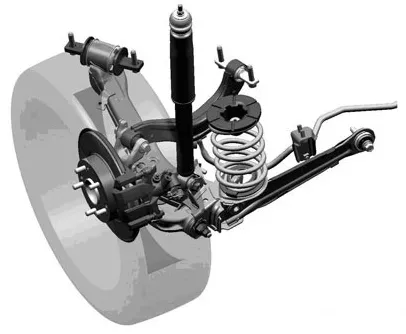

双横臂独立悬架如图1所示,是一种使用上、下摆臂将车轮和车身连接起来的悬架形式,上下摆臂一般做成A字型结构。这种悬架主要优点是设定前轮定位参数的变化和侧倾中心位置的自由度大,若设定合适的汽车转向特性,就能得到最佳的稳定性和平顺性[4]。双横臂独立悬架是空间多刚体机构,它的运动学和动力学分析非常复杂,设计时参数的选择具有较多的自由度,并且,为了满足不同的性能指标要求,必须有多个目标函数。

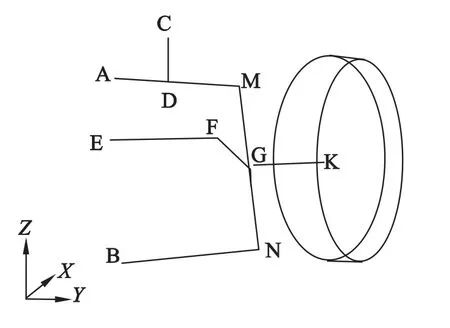

双横臂悬架空间结构如图2所示,图中A、B分别为上下摆臂的铰接点;C、D分别为减震器的上、下安装点;K为车轮中心;E为转向横拉杆内点,F为转向横拉杆外点。表1列出了主要定位点的坐标,悬架的定位参数如表2所示。

图1 双横臂式独立悬架实车结构图

图2 双横臂悬架空间结构图

表1 悬架各主要位置点坐标

2 前悬架仿真模型的建立

ADMAS建模时,假设所有零部件都是刚体,减震器简化为线性弹簧和阻尼,各运动副的摩擦力忽略不计,轮胎简化为刚性体。由于双横臂前悬架左右对称于汽车纵向平面,因此只创建1/2的悬架模型来进行分析[1],创建的模型如图2。此模型共包括8个活动构件、2个旋转副、4个球副、3个固定副、1个移动副以及1个点—面约束副。8个活动构件分别为主销、上横臂(包括减震器)、下横臂、转向拉杆、转向节、拉臂、测试平台以及轮胎。2个旋转副分别是上横臂和车身的约束、下横臂和车身的约束;4个球副分别是上横臂和主销的约束、下横臂和主销的约束、转向拉杆和拉臂的约束、转向拉杆和车身的约束;3个固定副分别是拉臂和主销、转向节和主销以及车轮和转向节的约束;1个移动副为测试平台和地面的约束;1个点—面约束副为车轮与测试平台约束[8]。

表2 悬架定位参数

图3 双横臂前悬架的仿真模型

对于空间机构,1个活动构件具有6个自由度,1个旋转副约束2个旋转和3个移动自由度[7][9],1 个移动副约束 3 个旋转和 2 个移动自由度,1个球副约束3个移动自由度,1个固定副约束3个旋转和3个移动自由度,1个点—面约束副约束1个移动自由度。

机械系统的自由度DOF可由下式计算:

式中:n——为活动构件总数;

pi,m——第i个运动副的约束条件数,m 为运动副总数;

Rk——其他约束条件。

因此本文建立的悬架模型自由度计算如下:

DOF=8×6-2×5-4×3-3×6-1×5-1×1=2。即1/2悬架模型有2个自由度,分别是车轮绕主销的转动和车轮的上下跳动。

3 优化结果分析

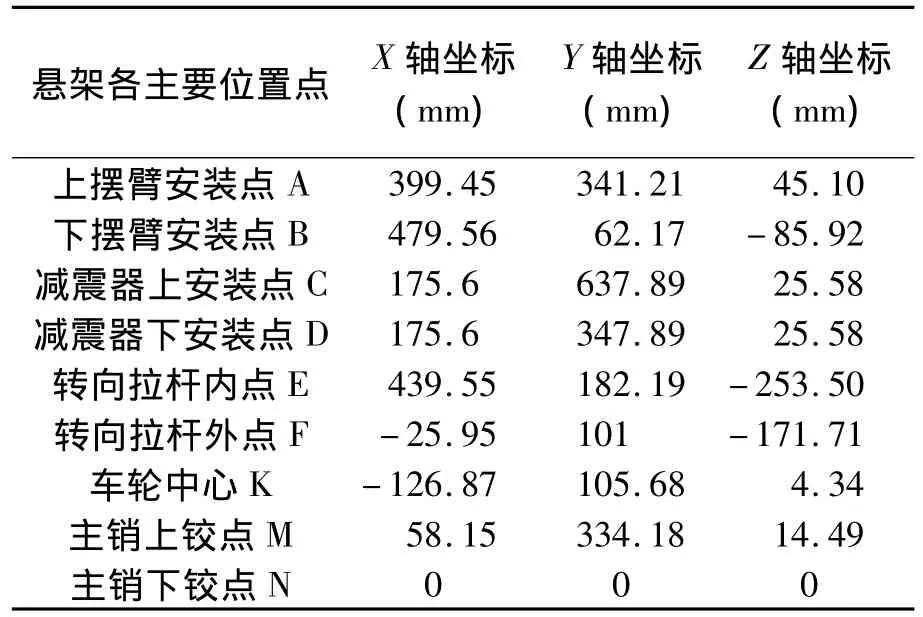

按照优化后上下横臂内点坐标值,再次进行仿真。优化前后的结果对比如图4所示。(图4实线为优化前的曲线,虚线为优化后的曲线)。

图4 优化前后的侧向滑移量

由图4可以看出,优化后-50 mm处的滑移量变化范围为 7.536 0 mm,在 +50mm出位-4.207 1 mm,变化量为11.743 1 mm。与优化前的-50 mm处滑移量为10.323 5 mm,在+50 mm处为-7.029 1 mm,车轮侧向滑移量为17.352 6 mm相比,优化后的侧向滑移量变化范围明显变小,说明优化效果比较理想[4]。

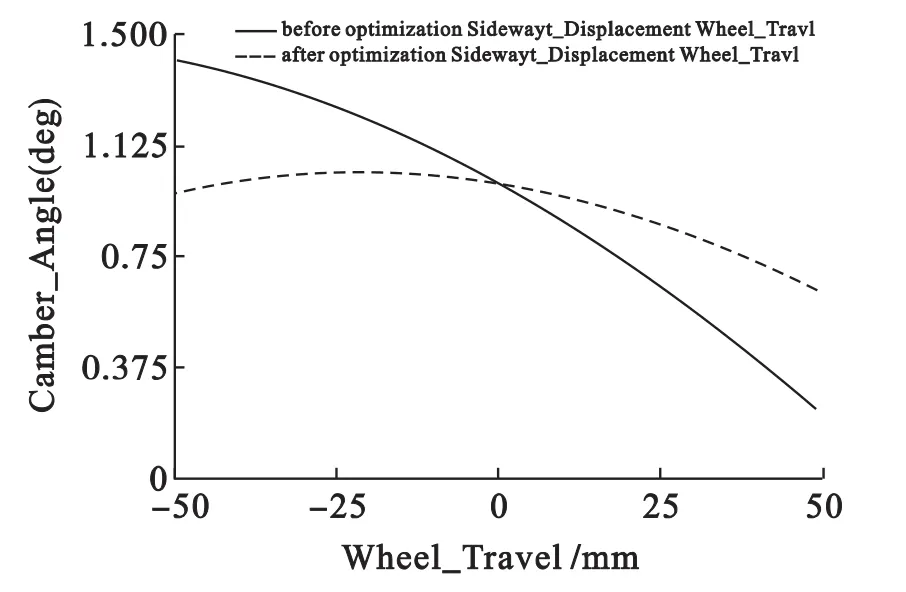

车轮外倾角是指车轮中心平面和道路平面垂直线之间的夹角,是汽车车轮定位的一个重要参数。如果空车时车轮的安装正好垂直于路面,则满载时,车桥将因承载而变形,而可能出现车轮内倾,这样将加速车轮的磨损。

由图5可以看出,优化后的车轮外倾角变化范围从优化前的0.254 4°~1.412 3°减小到优化后的0.654 7°~0.962 2°,范围减少了50%左右。与优化前相比,变化范围还是合理的。

图5 优化前后的车轮外倾角

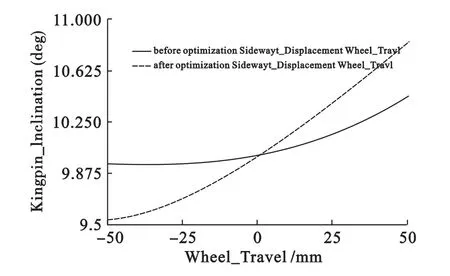

主销内倾角有使车轮自动回正的作用,保证汽车保持直线行驶的稳定性而不发生跑偏。主销内倾角还有利于主销横向偏移距的减小,从而减小转向时驾驶员加在方向盘上的力,使转向操纵轻便,一般情况下要求车轮上跳时,主销内倾角的增加要尽量小避免主销内倾角变化过大[6]。

如图6所示,优化后的主销内倾角变化范围从优化前的9.538 2°~10.694 7°减小到优化后的9.987 5°~10.363 3°,变化范围仍然在合理的范围内,符合设计要求。

图6 优化前后的主销内倾角

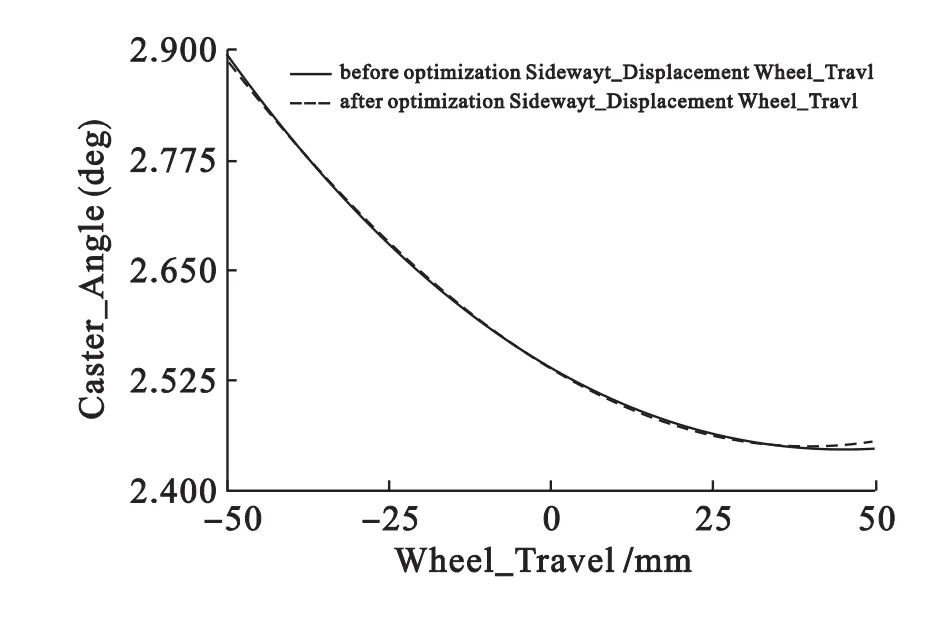

主销后倾角能形成回正的稳定力矩,同时还有抑止制动时点头的作用。但主销后倾角也不宜过大,否则会造成转向沉重。

通过图7可知,优化前后的主销后倾角变化范围基本没有改变,说明优化过程对主销后倾角的影响较小,符合设计要求[5][6]。表 3 分别列出了设计优化点在优化前后的坐标值变化和车辆定位参数优化前后的变化范围。

图7 优化前后的主销后倾角

表3 优化前后的车辆定位参数变化范围

4 结论

在ADAMS/View模块中建立了双横臂式前独立悬架,通过对该悬架在车轮上下跳动中的仿真运动,得出各主要性能参数的变化关系,表明该车的前悬架有改进空间。利用ADAMS/Insight模块对该前悬架进行了优化分析,找出了影响该悬架性能的主要参数,提出优化方案并进行了优化。优化结果分析表明:通过悬架参数优设计,提高了前悬架使用性能,增加的汽车行驶过程的平顺性,可操纵性等。

[1]上官文斌,黄虎.多刚体系统动力学在双摆臂悬架运动学分析中的应用[J].汽车技术,1990(9):15-21.

[2]张庆才.汽车七自由度振动模型建模及在汽车平顺性仿真研究中的应用[J].上海汽车,1993(3):3-5.

[3]何青玮,林青,虞兰,等.Matlab在汽车半主动悬架仿真中的应用[J].机床与液压,2002(3):34-36.

[4]徐忠明,贺岩松,藤岡健偐.用半主动控制悬架改进半挂汽车列车驾驶室的乘坐舒适性[J].中国机械工程,2003,14(24):15.

[5]季晓刚,章应雄,唐新蓬.汽车动力总成悬置研究的发展[J].汽车技术,2004(1):4-6.

[6]赫雄.ADAMS动力学仿真算法及参数设置分析[J].传动技术,2005,19(3):27 -30.

[7]王霞,张丽.汽车操纵稳定性动力学仿真[J].沈阳航空航天大学学报,2009,26(4):24-26

[8]孙永佳,张睿.汽车动态测试-DVT[J].沈阳航空航天大学学报,2004,21(2):34 -36.

[9]姜鹏.汽车悬架系统的仿真分析与参数优化设计[D].杭州:浙江大学,2001.