白车身轻量化设计分析

邢如飞,孔繁华,林绍坤

(华晨汽车工程研究院,沈阳110141)

汽车轻量化在汽车制造领域有着举足轻重的作用,但是直到20世纪中期,它都没有得到人们的重视。随着能源危机的爆发,能源与材料价格与日俱增,汽车厂商的生产成本也逐年增加,这使得各个汽车厂商不得不把汽车轻量化提上议事日程;20世纪末和21世纪初世界各国先后出现了百公里油耗3L的汽车,这类汽车的质量基本上处在750~850 kg之间;到目前为止,轿车的车身重量己降低到20世纪80年代的三分之一[1]。作为汽车制造大国的日本,提出了“以克为单位减轻汽车质量”的设计理念,可见汽车轻量化在国外已经引起各大汽车公司的足够重视。

相比国外而言,我国在汽车轻量化方面的研究还处于起步阶段,汽车轻量化进程刻不容缓,随着国家汽车轻量化技术创新战略联盟在宁波正式宣布成立,国内汽车轻量化的大幕已经开启。国内很多院校和学者都在轻量化方面做了大量的工作,并在“九五”与“十五”期间取得了一些成果,并逐渐推广运用到一汽轿车等公司的轿车车身上[2]。

轻量化的目的在于确保车体安全性、耐撞性、抗振性及舒适性的前提下,减轻车身骨架的质量,同时汽车自身造价应不被提高来确保增强产品的竞争力。传统的轻量化设计问题都是依赖工程师的设计经验,通过反复的试凑方法来得出最终的产品设计方案,同时它还需要开发和试制出一系列成品来进行产品各种性能的分析,这不仅导致了开发周期长,而且开发成本高,从而使得产品失去竞争力。随着计算机技术的发展,有限元优化分析技术逐步完善,并且CAE技术在汽车轻量化设计中发挥着越来越重要的作用,已经逐步能指导设计实践[5-7]。

1 模态分析模型的建立及验证

车身板金件一般都很薄,所以对车身板金件采用壳单元进行离散化,壳单元的基本尺寸为10 mm×10 mm,最小尺寸大于5 mm;采用SOLID单元来模拟胶连接,CBAR单元模拟弧焊,点焊用CWELD单元模拟。离散化时去掉局部过度或工艺要求的对整体刚度影响不大的局部特征;忽略半径小于4 mm的倒角;保留螺栓连接孔和减重孔;保留较大的加强筋、翻边和凸台。建立的有限元模型如图1所示,单元总数为483 025。

图1 白车身有限元模型

用有限元分析软件Nastran求解白车身的前20阶模态,其中第一阶舱摆、整车弯曲和扭转模态是重点关注的,求解的结果和试验进行对比,结果如表1所示(仅列出了重点关注的模态)。

表1 模态计算结果和试验对比 (单位:Hz)

误差在10%以内是可以接受的,说明建立的有限元的模态分析模型是正确的。

2 模态灵敏度分析

2.1 灵敏度分析的基本理论

灵敏度分析是一个广泛的概念,是目标函数和约束条件对设计变量的偏导数以至二阶偏导数的计算,即结构响应量对设计变量的变化率。从数学意义上可理解为:若对可导,其一阶灵敏度可表示为[3]:

进行白车身灵敏度分析的目的是,使白车身的目标模态频率值不降低的情况下,减小白车身的质量。由于白车身的一阶弯曲和扭转模态对其动态特性影响最大,故选用白车身的一阶弯曲和扭转模态频率数值(目标模态频率值)作为约束条件,白车身质量作为目标函数,钣金件的厚度做为设计变量,其数学表达式为[4,8]:

其中x=x1,x1,…,xn是厚度参数变量的设计变量;f(x)是目标函数(白车身质量);gj(x)是弯曲和扭转模态约束条件,j=1,2(分别是弯曲和扭转模态)是设计变量约束条件。灵敏度就是目标函数和约束条件对设计变量数值变化的敏感程度。

2.2 模态灵敏度分析模型的建立

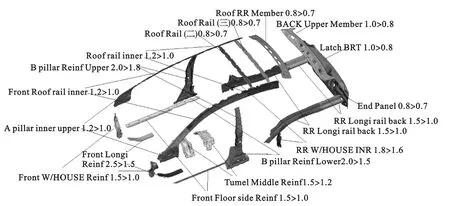

设计变量的选取是个复杂的工作,设计变量过多会使数值计算量太大,选取的少则无法真正表示部件对模型的灵敏度关系;设计变量的选取还要综合考虑空间的布置、是否COP件、焊接工艺的顺序等等。由于之前模拟正面碰撞时,碰撞盒子和纵梁的压溃效果很好,加速度和侵入量都在设计目标之内,而且更改机舱内的部件对整体弯曲和扭转模态没有提高,相反有可能会降低正碰的效果,所以综合考虑不调整机舱内部件的厚度。最终选取的设计变量如图2所示。

设计变量的初始值是钣金件的初始厚度,由于白车身钣金件厚度一般不会低于0.5 mm,最大也很少超过5 mm,所以设计变量的变化范围是0.5 mm~5 mm;用目标函数(白车身质量)最小并且一阶弯曲和扭转模态不低于初始计算值的1%做为约束条件进行灵敏度分析计算。

用MSC.Nastran的SOL200求解器求解建好的灵敏度优化模型,由于设计变量较多,计算时间比较长。

图2 可调整厚度的钣金件

图3、图4、图5分别是白车身质量、一阶扭转模态和一阶弯曲模态对设计变量的灵敏度直方图,其横坐标是设计变量的零件号,纵坐标是灵敏 度数值。

图3 白车身质量对设计变量的灵敏度直方图

图4 扭转模态对设计变量的灵敏度直方图

图5 弯曲模态对设计变量的灵敏度直方图

灵敏度为正值越大说明对其性能影响越大,在优化中不要调整其厚度;灵敏度为负值说明其对相应性能没有任何影响,而且增加了质量。设计变量对扭转和弯曲模态的任何一项灵敏度大,则此设计变量不能调整厚度;只能调整对扭转和弯曲模态灵敏度都小的设计变量。例如,从图4、图5中可以看出件P10对弯曲模态灵敏度比较小,但是对扭转模态灵敏度很大;P11对扭转和弯曲模态影响都很大,所以这两个件的厚度都不能调整。

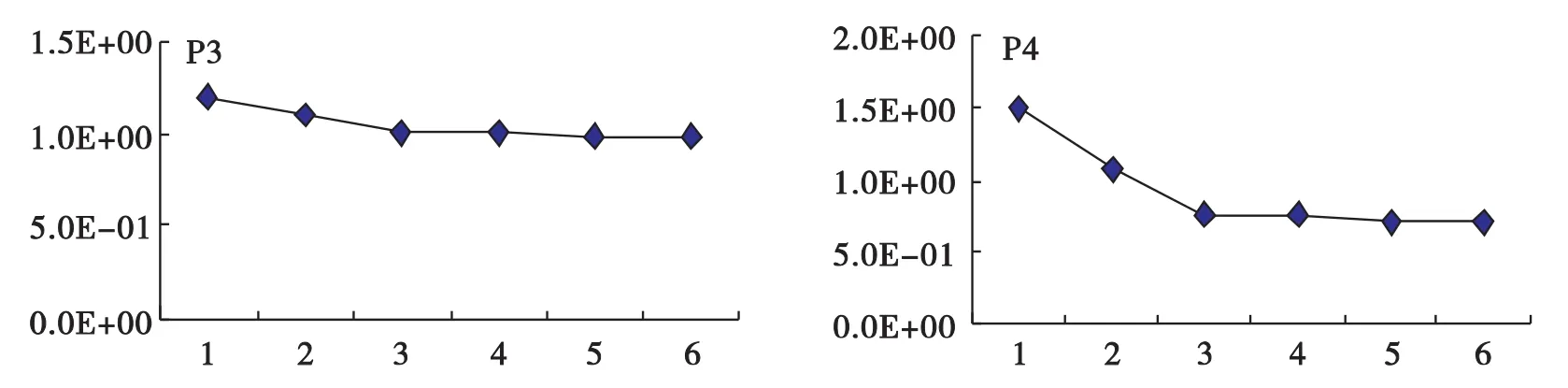

结果文件中不但输出灵敏度矩阵,还输出设计变量的迭代次数,本次分析中设计变量只要求迭代了5次。由于篇幅所限,下面仅列出了P1、P2、P3、P4 的迭代历史。

设计变量是连续变化的,其迭代的最终数值可能不是车身常用的钣金厚度,此时要根据设计变量的最终迭代结果选择常用的厚度。结合灵敏度分析的直方图和设计变量的迭代历史,最终确定的要调整的钣金件及厚度如图所示。

图6 设计变量P1和P2的迭代历史

图7 设计变量P3和P4的迭代历史

图8 调整的部件及厚度

3 相关性能验证

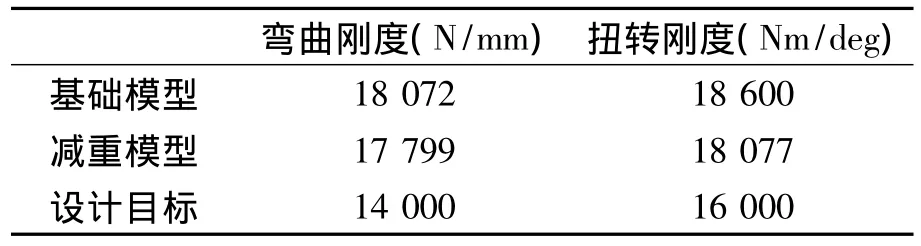

减重前白车身质量285.1 kg(项目要求白车身质量设计目标280 kg),减重后白车身质量277.3 kg,满足设计目标要求,并且共减重7.8 kg。对减重后的模型重新进行模态计算,验证白车身模态特性的变化。由表2可知减重后模态数值并没有降低,振型也没有变化,并且模态完全在设计目标范围内。

表2 减重前后模态对比结果 (单位:Hz)

验证模态符合要求,还要对白车身的其它性能进行验证,例如白车身的弯曲和扭转刚度;由于减小A柱内板和纵梁延长梁加强件、顶盖边梁和横梁的厚度,所以要对偏置碰和侧碰进行分析验证;后纵梁部件厚度也有所调整,所以要相应的对后碰进行验证。

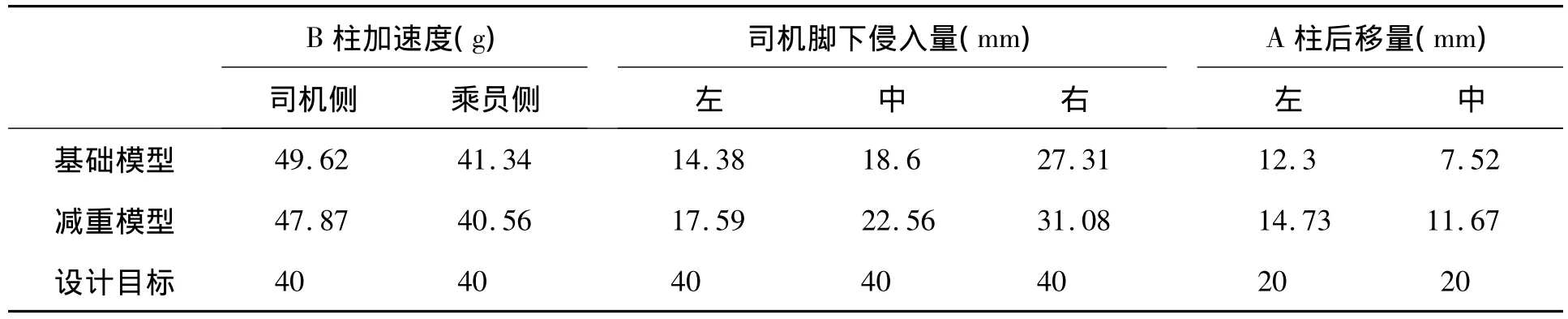

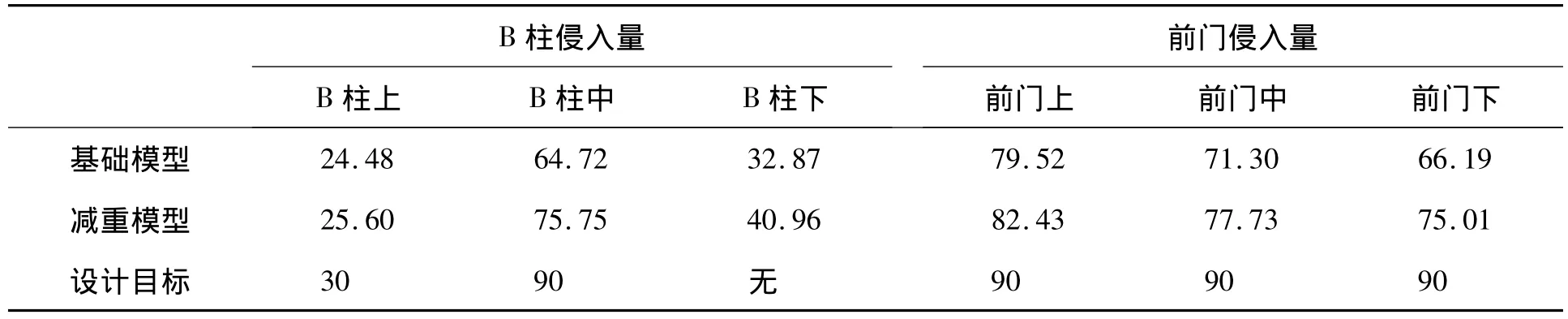

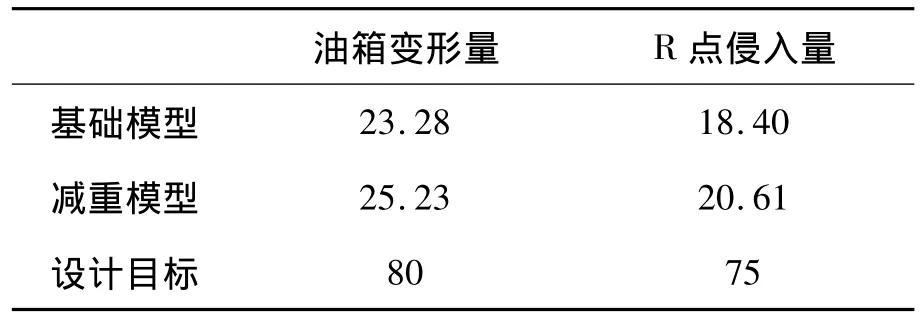

碰撞分析用有限元软件LS-Dyna求解,减重前后的对比结果如表3、表4、表5、表6所示。分析对比结果可知偏置碰的加速度大于设计目标,但是由于其减重后比减重前还要小,所以减重后偏置碰的加速度是可以接受,其它考查项均在设计目标范围内。综上所述,此次减重可以接受,轻量化设计分析完成。

表3 减重前后刚度结果对比

表4 减重前后偏置碰分析结果对比

表5 减重前后侧碰分析结果对比 单位:mm

表6 减重前后后碰分析结果对比 单位:mm

4 结束语

(1)本文较全面的阐述了灵敏度优化分析方法,对某轿车白车身材料厚度修改的可行性和有效性进行研究。

(2)通过模态灵敏度优化分析,对可变材料的厚度进行调整,并对减重后的模型进行模态、刚度和碰撞性能的分析验证,保证其性能均在设计目标范围内,最终成功减重7.8 kg。

(3)本文的灵敏度优化分析中未涉及刚度、碰撞性能的直接优化,这部分性能是通过后期分析验证来实现的。比较好的办法是通过参数化车身,同时进行基于模态、刚度和碰撞性能的多目标优化,这也是今后的发展方向。

[1]孙焕军,刁国强,郝晨声.汽车制造材料的轻量化趋势[J].黑龙江交通科技,2006,3:90 -92.

[2]张勇.基于近似模型的汽车轻量化优化设计方法[D].长沙:湖南大学,2008.

[3]周定陆,高岩.基于车身结构拓扑优化的车身轻量化研究[C].2010中国汽车工程学会年会论文集,2010:75-80.

[4]张鹏飞,董瑞强.拓扑优化在白车身概念设计中的应用[C].2010中国汽车工程年会,2010:55-58.

[5]高云凯,蓝晓理,陈鑫.轿车车身模态修改灵敏度计算分析[J].汽车工程,2001,23(5):352 -355.

[6]胡志远,浦耿强,高云凯.轻型客车车身刚度灵敏度分析及优化[J].机械强度,2003,25(1):67-70.

[7]张灶法,朱壮瑞.白车身动态灵敏度应力分析的等效子结构法[J].东南大学学报(自然科学版),2001,31(2):40-41.

[8]杨英,赵广耀,孟凡亮.某轿车白车身结构灵敏度分析及优化设计[J].东北大学学报,2008,29(8):1160-1163.