20.5万t散货轮轴系校中调整工艺分析

(南通中远川崎船舶工程有限公司,江苏 南通 226005)

20.5万t散货船是公司为中远集团香港运输公司建造的大型散货船,是公司建造的最大吨位的散货轮。主机为CMD-MAN B&W 6S70MC-C7船用低速柴油机,最大持续输出功率18 660 kW×91 r/min。中间轴直径580 mm×8 201 mm、艉轴直径750 mm×8 825 mm各1根,中间轴承1只。主机在坞内分为两段搭载组装,船舶进水后进行轴系对中调整、主机定位及环氧垫块浇注等工程。

主机轴系负荷测量、调整是在船舶下水轴系螺栓联接后进行,轴系负荷调整至规范要求范围内后主机方可定位,因此主机、轴系调整、负荷测量也是影响系泊试验周期的关键因素。

主机、轴系布置见图1。

图1 各轴承顶升(JACK-UP)位置布置示意

1 轴系负荷调整工艺

1.1 调整原理、方法简述

轴系轴承负荷调整就是使轴系各支撑点承受适中负荷尽量接近校中计算书中规定值,偏差不得超过±20%(有的是±10%),有效传递主机产生的转矩,避免出现单个轴承负荷太轻或太重,影响轴承的使用寿命,保证船舶的动力。

调整过程分两个阶段进行。第一阶段,用“GAP&SAG”法初步确定主机、轴系位置;第二阶段,用“JACK-UP”法最后决定主机、轴系位置。

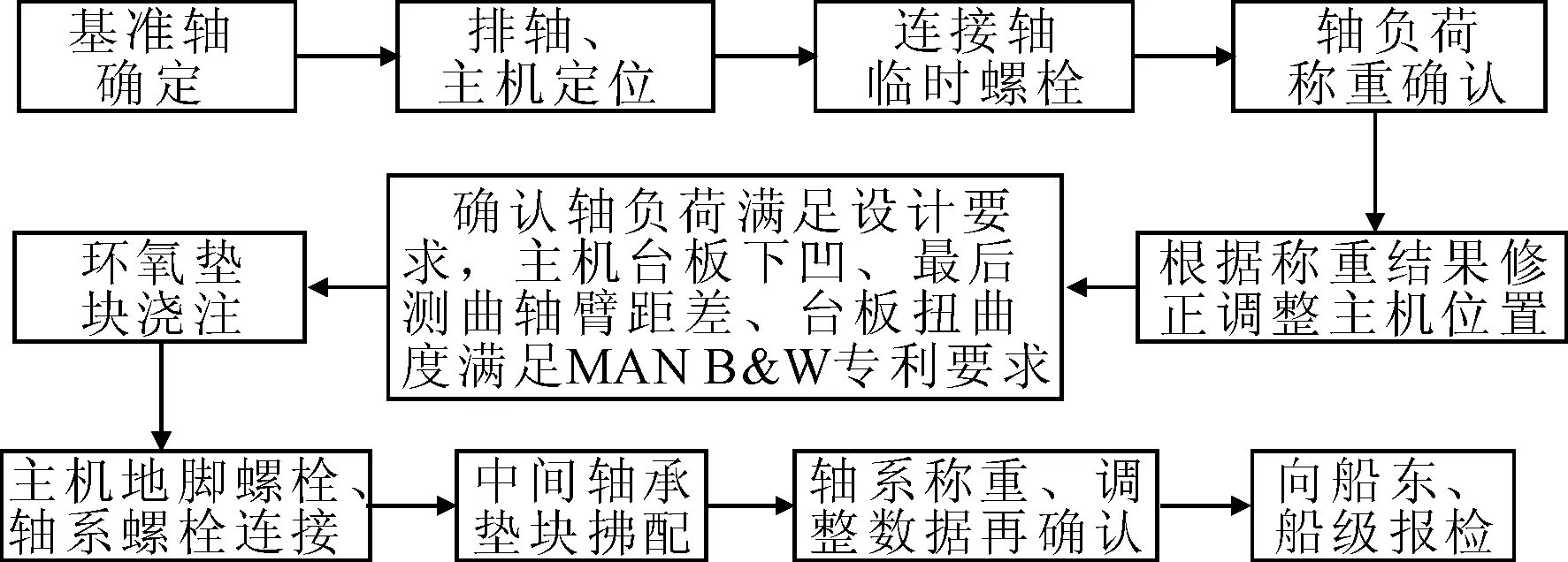

1.2 工艺流程

工艺流程见图2。

图2 工艺流程

1.3 作业条件及准备工作

1)进水前将机座调整至水平,要求水平误差≤0.10 mm/m,并记录相应的主机台板同主机台高度值。进水后,必须保证对称,左右高度一致上抬或下降(左右的调整值差±0.5 mm以下),以防止主机扭曲,要求扭曲度误差≤0.1 mm/m。

2)下水后轴系螺栓联接前测量主机最后一道轴承的上部和左、右间隙及主机最后一缸的曲轴臂距差值(便于在主机轴系负荷调整时判断主机状态。

3)按指定位置制做测量支架及百分表表架。

4)测量前对温度(海水温度、大气温度及柴油机油底壳温度)、船舶的吃水进行测量并记录。

5)轴系排正对轴承法兰间的SAG和GAP值的公差要求一般为±0.1 mm。校中时,要求船上无较大的振动作业,船上设备的装载状态基本保持不变,无影响船舶吃水压载的变更,油舱、柜无影响船舶吃水的大量加油。因船体受太阳直射的温差变化的影响,轴系排好后不做任何调整,每天早晚检查各法兰的 SAG和GAP值,发现至少有0.20 mm的变化,故实际一般选择上午的同一时段进行相关报检。

1.4 排轴、主机定位,连接轴临时螺栓

按照《轴系校中计算书》在螺旋桨轴法兰上方施加垂直向下的附加力,使螺旋桨轴与艉管艏轴承充分贴合,以螺旋桨轴为基准轴采用“GAP&SAG”法,由艉轴向前,调整中间轴的临时支撑和主机座,使艉轴与中间轴、中间轴与主轴曲轴法兰的开口值(GAP)和位移值(SAG)符合对中图纸要求,从而确定中间轴承和主机位置。见图3。

图3 艉轴、中间轴、主机法兰“GAP&SAG”示意

1.5 轴系负荷调整

负荷测量前,轴系临时支承均已拆除,轴系无任何附加物。施工现场环境要整洁安全,应不受振动、高分贝噪声作业干扰。必须核实顶升油泵面积,油泵应无渗漏现象,压力表经计量室检验合格,要有合格证件,百分表安装位置与泵中心在同一截面上。测量中间轴顶升过程位移量的数值所选用的百分表亦须经计量室鉴定。

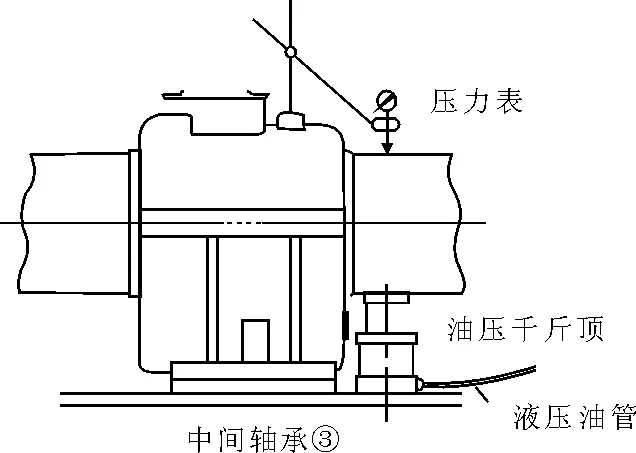

以中间轴承为例简述实操过程。

1)如图4所示,在位置③放置一只千斤顶,千斤顶的支撑座架要有足够的刚度,以避免因油缸顶升过程中船体底板、主机底座产生变形而影响测量准确性。

图4 中间轴承顶升示意

2)在油缸中心正上方轴颈上放置一个百分表,固定百分表的支架要牢固。

3)驱动油泵从而顶升中间轴,当顶升油缸压力到达5 MPa(此数据应根据油缸的活塞面积现场修改),要求油缸每升高1.0 MPa或0.5 MPa,记录对应的轴上升量,直到将中间轴顶高约0.3 mm(尾轴、主机曲轴分别以尾密封和主轴承间隙为界),慢慢地泄放油压,每降1.0 MPa或0.5 MPa一次,记录对应的轴下降量(具体油压的升降以实际所绘负荷曲线为准)。见图5。

图5 中间轴承负荷分析

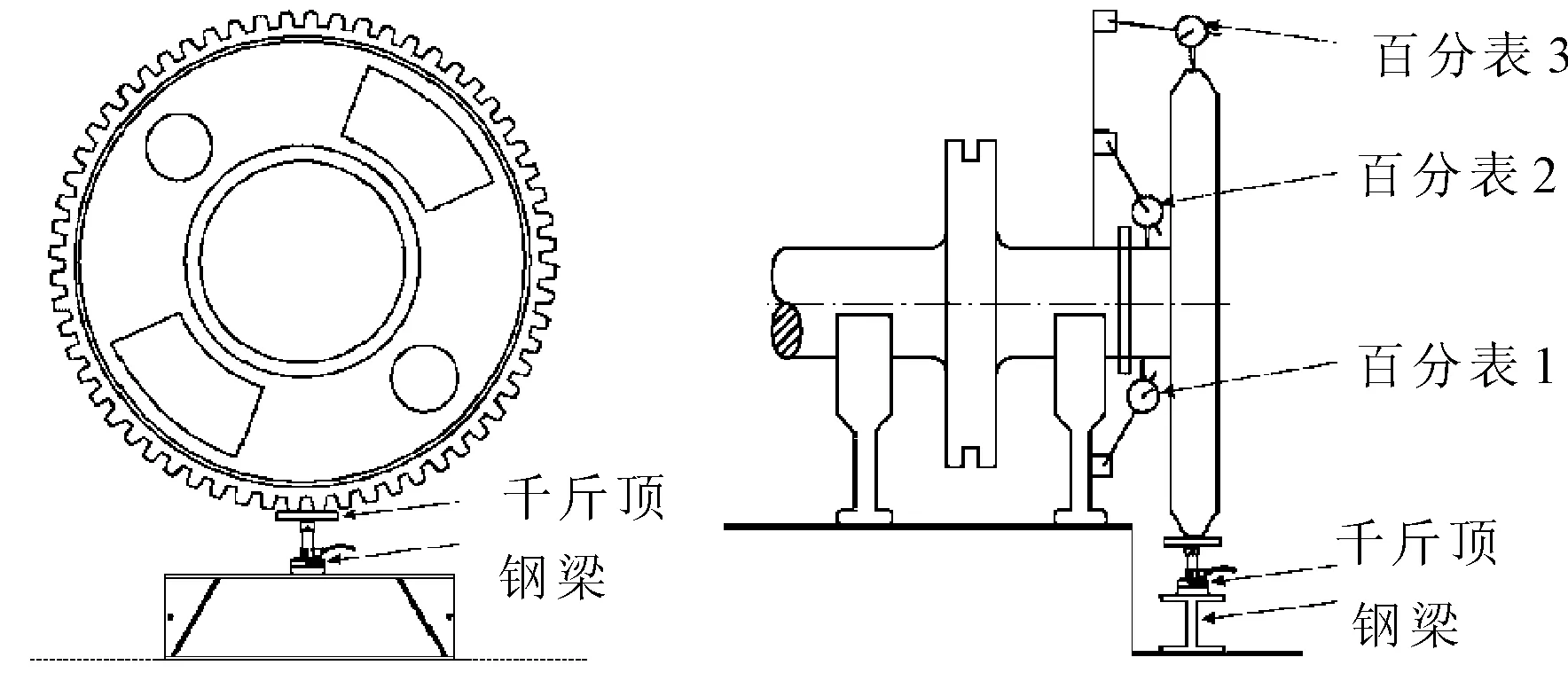

4)以同样的方法测量艉管前轴承及主机最后两道主轴承的负荷,见图6、7。

图6 主机飞轮顶升示意

图7 主机倒数第二道轴承顶升示意

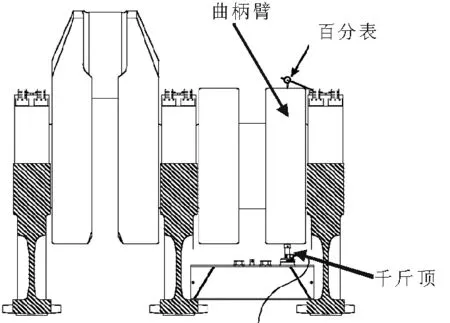

5)测量主机最后两缸的曲轴臂距差。

曲轴臂距差值是判断主机是否处于正常状态的一个重要参数,主机曲轴臂距差的调整是通过改变主机首部尾部的位置(将主机的一端固定,调整另一端)来实现的,主机尾部抬高或降低对第6缸的影响较为明显。调整时需注意尽可能避免碰撞造成主机扭曲变化。

6)测量主机台板下凹量。

船舶航行时,气缸内产生大量热能使主机呈上拱趋势,因此在调整阶段应使主机机座呈下凹状态,但下凹量不宜过大,应在B&W公司的认可范围内。主机挠度的调整是靠主机的底脚顶丝来实现的。当主机挠度值过大时,调整局部地脚顶丝使挠度值变小,当挠度值过小或主机机座呈上拱状态时不宜强行使主机呈下凹状态。

7)测量主轴承间隙。

根据测量结果,如数据不符合要求,则须根据图纸中各轴承的OFFSET关系,适当调整相关中间轴承或主机高度修正GAP&SAG值,直至上述各轴承负荷、主机最后一个缸的曲轴臂距差、台板下凹及扭曲度均满足图纸及主机专利公司MAN B&W要求[1]。

1.6 主机环氧垫块浇注

主机环氧垫块浇注前认真做好浇注结合面的清洁工作,施工中加强关注环氧、机座的温度控制,严格按照浇注要求操作,做好相关记录。

1.7 螺栓紧固

1)环氧硬化后,测量环氧硬度,安装并紧固主机地脚螺丝。

2)用干冰冷冻安装工艺将合格的紧配螺栓(连接前需喷涂二硫化钼)分别连接主机和中间轴的法兰、中间轴与螺旋桨轴法兰,按要求上紧。

1.8 中间轴承垫块拂配,轴系调整相关数据确认

中间轴承垫块拂配、安装,最终确认艉管艏轴承、中间轴承、主机最后两道轴承的负荷后进行主机、轴系对中报检。

2 调整要点及改善要点

轴系负荷调整过程中,须对许多细节过程进行必要的工艺控制和改进,以过程保证结果,进一步提高负荷测量的精确性和工作效率。

2.1 保证主机的独立受力状态,避免因外力影响导致数据失真

负荷测量前,保证主机的独立状态,外界与机体连接的所有附件应脱开,(如排烟总管、高低温水管、主滑油管、露台、梯等)脱开盘车机,否则在调整过程中油缸在克服轴系重力的同时克服主机连接附件对主机产生的附加力,在上升过程中相对真实受力会变大,下降过程受力会变小,导致负荷值变大失真。在轴系校中计算书所示的位置安装千斤顶,检查千斤顶座架是否牢固,松开中间轴承上轴瓦。在千斤顶所对应的轴颈上,放置一个百分表,并检查百分表的支架是否牢固。

2.2 选用合适的千斤顶及正确的安装操作方法

为了减少外界因素对测量产生的误差,应选用新购置的千斤顶。因为在实际测量时发现有时会出现千斤顶的运行不平稳,造成数据不稳定。并且在读数据时,因回油有缓冲,因此读数据时当油缸泄油到某数值时要稍等再读,使百分表数据稳定,防止产生千斤顶进行减压时,百分表读出的数据与真实数据不相符,造成不必要的误差。千斤顶油缸中心必须在轴的正下方,且与百分表支点在同一直线上。

2.3 千斤顶的读数测量注意点

千斤顶的不良位置会产生过大的阻力,顶升曲线中会产生更大的迟滞现象,影响测量的准确性。液压千斤顶上的阻力是不可避免的,负荷响应曲线在一定的范围内存在“滞后”;艉管结构特殊,在负荷由轴承完全转移到液压千斤顶上时,受到螺旋桨的浮力,艉管内油压波动的影响及艉管后轴承与前轴承不像其它轴承的负荷曲线均匀,会出现波动。考虑到上述干扰,在测量时应缓慢升高油泵压力,在油泵压力达到稳定时再读数值,以消除液体压力“滞后”的影响。

2.4 合理设立位移变形监控点

在升高或降低某一轴承位置的同时需掌握其它位置的变化,以提高负荷调整的精度和速度。在分布轴承负荷的调整(特别是微调)过程中,当对某一档轴承负荷进行调整时,可在相邻测量点放置1~2个百分表进行监测。这样可以在调整过程中清楚看到各轴承负荷的关联变化,对于负荷拐点的判断具有较强的指导意义,避免调整的盲目性,提高施工效率。

2.5 重视拐点

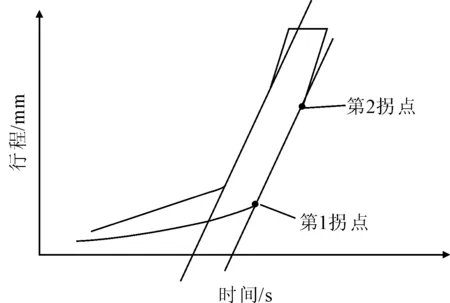

数据分析时,取点要多且正确,特别注意拐点前后的数据,画平行线尽量以拐点为基点。有时由于上升过程中相邻轴承作用,曲线上可能出现两个拐点,应选用第1个为准,见图8。

图8 轴承负荷曲线拐点分析示意

对有较大负荷的轴承(如尾管轴承)每次记录读数时,要等百分表指针完全稳定后再取值,否则会导致上升曲线与下降曲线不平行出现喇叭口。

2.6 轴承间隙的比较分析

在进行主机飞轮及主轴承的负荷分析时需结合检查主机最后三个主轴承的间隙与原始记录进行比较,看一下是否因调整太大而使主轴承悬空,即主轴承上瓦间隙比原始记录小。这样可以避免在调整过程中走弯路。

2.7 飞轮负荷的特别注意

主机最后一道主轴承(飞轮)负荷,主机专利公司MAN B&W推荐要求尽可能地调整在允许负荷的下限值,以接近0为宜,但必须有负荷。

2.8 及时对船舶压载与温差变化记录分析

调整过程中,要关注并认真记录船舶压载与温差变化造成的船体变形对轴系负荷的影响[2],及时对相关数据分析总结找出规律,这有助于提高同型船的连续建造的效率。

3 结束语

从以上20.5 万t散货轮轴系负荷测量、调整工艺可以看出,轴系调整负荷测量是一个较为复杂的过程。生产实践表明,采用上述措施轴系负荷调整质量可以得到保证,满足校中计算书要求。在实际施工中要不断分析总结,优化调整方法,不断提高调整质量及施工效率。

[1] 陆金铭.船舶推进轴系校中优化[J].船海工程,2010,39(3):51-54.

[2] 石 磊.用于轴系校中的船体变形计算研究[J].船舶工程,2010,39(3):13-16.