新模式下的船舶管件生产方法研究

,

(1.南通中远川崎船舶工程有限公司,江苏 南通 226005;2.南通威和船用配件有限公司,江苏 南通 226002)

现代钢质船舶的管件使用量非常大,据统计,一艘30万t级油船的管根数超过14 000根,一艘5.5万t的散货船的管根数也达7 000根以上。舾装件生产中管件的生产模式、设计优劣,往往会涉及到后期生产能力的高低,以及现场安装是否便利。因此,管件的设计和生产是船企生产环节中很重要的一环,往往会与船坞一样成为制约船企生产的瓶颈。

1 管件生产概念

1.1 管件生产现状

1)工艺落后,采用先弯后焊工艺,效率低。

2)大量用手工弧焊,影响焊接效率和质量。

3)两次划线,导致费工、费时、浪费材料。

4)车间内设备以机群方式布置,各工序之间负荷不平衡。拼接管、支管多,极易造成焊接工位阻塞,很难保持生产的连续性和稳定性。

5)工序太多,管子运输量大,不仅浪费工时,而且增加劳动强度。

虽然通过技改,各大船厂的管子产能有一定提高,工艺进一步优化,但是在船舶制造技术的不断发展、新管理技术的不断提升、计算机技术不断深化的形势下,新的生产方式呼之欲出[1-4]。

1.2 基于虚拟设计技术的优化生产

现代化的管路生产设计与传统方法的根本区别在于设计方法从仅仅提供管路形状和简单加工数据发展到按管材质、加工工艺流程等进行区分。基于现代化虚拟技术的生产设计从一开始就按区域、交货时间及加工方法等将管件这一中间产品的所有后续加工和流程全部规定下来。管件加工效率、精确度等大大提高。以30万t油船为例,优化后的加工效率可达1.2根/h,单根管件的精确度可以控制在5 mm以内。同时,管件的托盘管理系统也在这一时期逐步地建立起来,基本上理顺了管件的设计、生产和现场领用流程,强化了管件生产计划。

1.3 管件生产的特点

1)最终产品严格采用订货型的生产组织模式。由于船舶管件的特殊性强、针对性强、90%以上管件不重复,因此严格按每张图纸组织生产,在产品一级不考虑预测,不进行存货生产。

2)产品分类后可实现初加工的批量生产。管件常常可分为有限的系列,同一系列的产品具有很强的相似性,加之在每批都有会有大量同类订单按顺序生产,因此对这部分零部件在初加工阶段有条件合并批量,利用成组技术批量生产。

3)工艺流程错综复杂,各生产环节间的协调至关重要。由于管件形状复杂,各生产环节之间互相制约,各环节内部的管理对象和管理方法各不相同,而且不同的管件各有特点,加之各生产环节对资源的需求量大且集中,因此生产计划的重点是如何妥善协调各生产环节在资源(如关键设备、关键工种等)需求方而的冲突,使有限的资源能够发挥最大效益,保证产品按期交货。

4)不同口径管件的加工量和加工周期成为关键路径。因为不同口径管件的单船加工量和单根管加工周期均不一样(有些大口径管的加工时间是小口径管的十几倍),它们的加工进度基本上决定着整个后期工序、整个托盘的进度。同时也需要平衡大设备,使得在满足所有产品交货期的前提下总成本最小,供求平衡。

2 生产流程再造

要实现上述优化的生产方法,必须将即时生产、精密生产、并行生产结合起来,实现流程再造。

2.1 总体流程设定

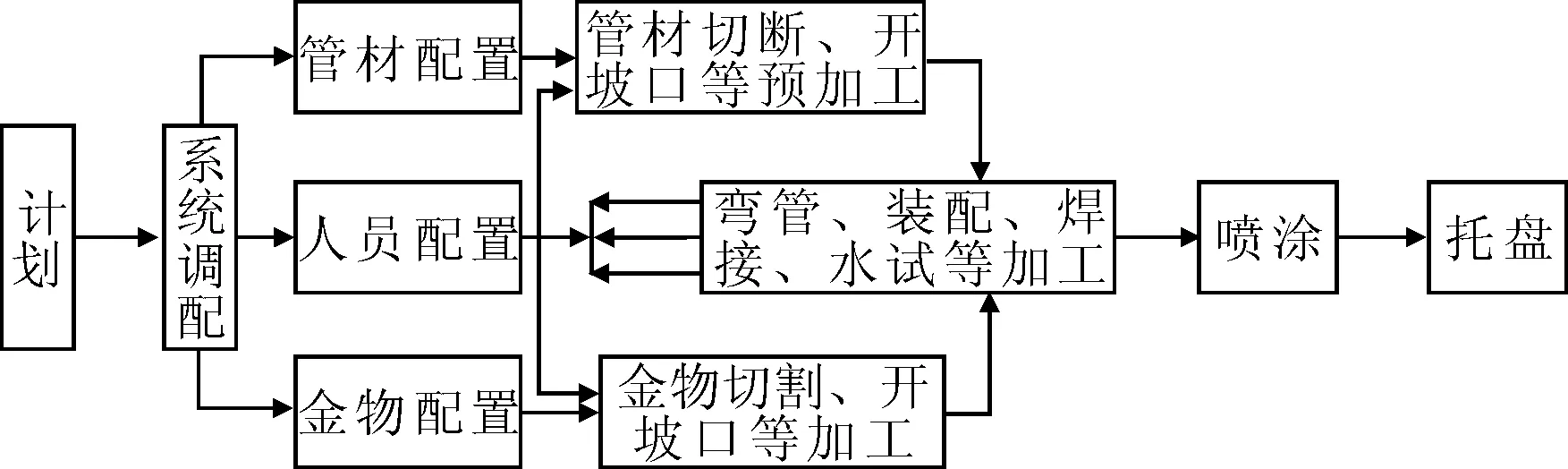

设置管件加工的总体作业流程,见图1。

图1 管件加工作业流程

图1表明,以管加工图纸为基础,制作图面计划、加工信息表,并进行加工配材和加工进度跟踪。

1)图面计划。根据实际情况,对计算机按照加工周期和交货期自动排序出来的管加工数据进行手工微调,并登记加工日期。

2)加工信息表。计算机对每一根管加工图上的管材、配件进行统计,将每一批加工需要的管材和配件分类进行罗列,形成加工信息表。

3)加工配材。根据加工信息表,调度上料架的管子,同时凭表去仓库领物。

4)加工。包括装配、焊接、弯管及涂装等。

5)进度跟踪。在管件一投入加工就建立加工进度信息跟踪制度,跟踪包括加工开始、一次加工结束、二次加工结束及交货这4大节点。

3.2 具体流程设定

3.2.1 流程设定原则

1)工艺设定。各工种尽可能细化,使各作业区划定点定量,相互平衡。尽量设置、采用数控弯管机上的先焊后弯工艺,以达到取消校管工艺,提高管加工精度和质量的目标。

2)流水线设定。根据管子的口径及加工工艺,对其进行流水线的优化分配。通过成组工艺流程来设置工序、工位,使相同工法的加工相对集中。同时,杜绝分工过细,避免单根管的生产活动环节过多,导致整个过程运作迟缓。

3)管口径区分设定。将管子按口径分为3类,分别在3条不同加工能力的流水线上进行加工,但是又可以有一定的交叉加工能力。

①≤50A的为小径管;

②≥65A,且≤200A的为中径管;

③≥250A的为大径管,大径管没有弯曲作业,用弯头进行弯曲连接。

A为铜管口径国标。

2.2.2 将加工流程定义为加工系列

1)将不同范围口径的管按照形状进行归类,并确定其在管车间的加工流程。定义一个系列的加工流程为加工系列。

2)每一根管都有、且只有惟一的加工系列。

3)加工系列中的第一位为管种和口径的区分,非铁管(如铜管、铜铝管等)用1开头,大径管用3开头,中小径管用4开头。

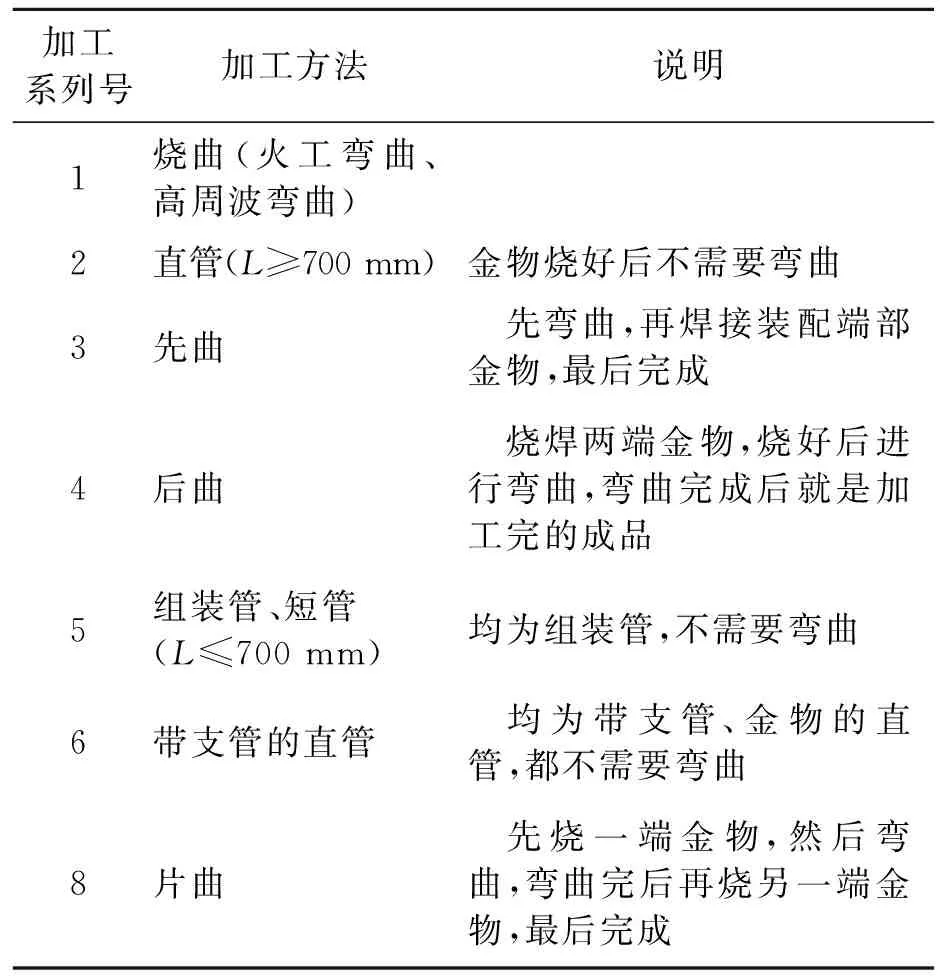

4)加工系列的第二位为加工方法,见表1。

表1 加工方法区分表

3 车间布局优化

3.1 基本布局

根据以上作业原则,所有生产设备等资源必须优化。其核心是根据生产流程布置各个环节的设备位置、工法等,以减少重复劳动。

1)生产能力能够满足企业生产对管件的需求,并且留有一定的应急裕度。

2)所有设备的能力配置要与生产线的能力匹配起来,不能有浪费和瓶颈。

3)生产线的构筑必须保证管件能沿着简单、特定的线路流动。原则上管件流程不能有更改、交叉、回流等各种现象。

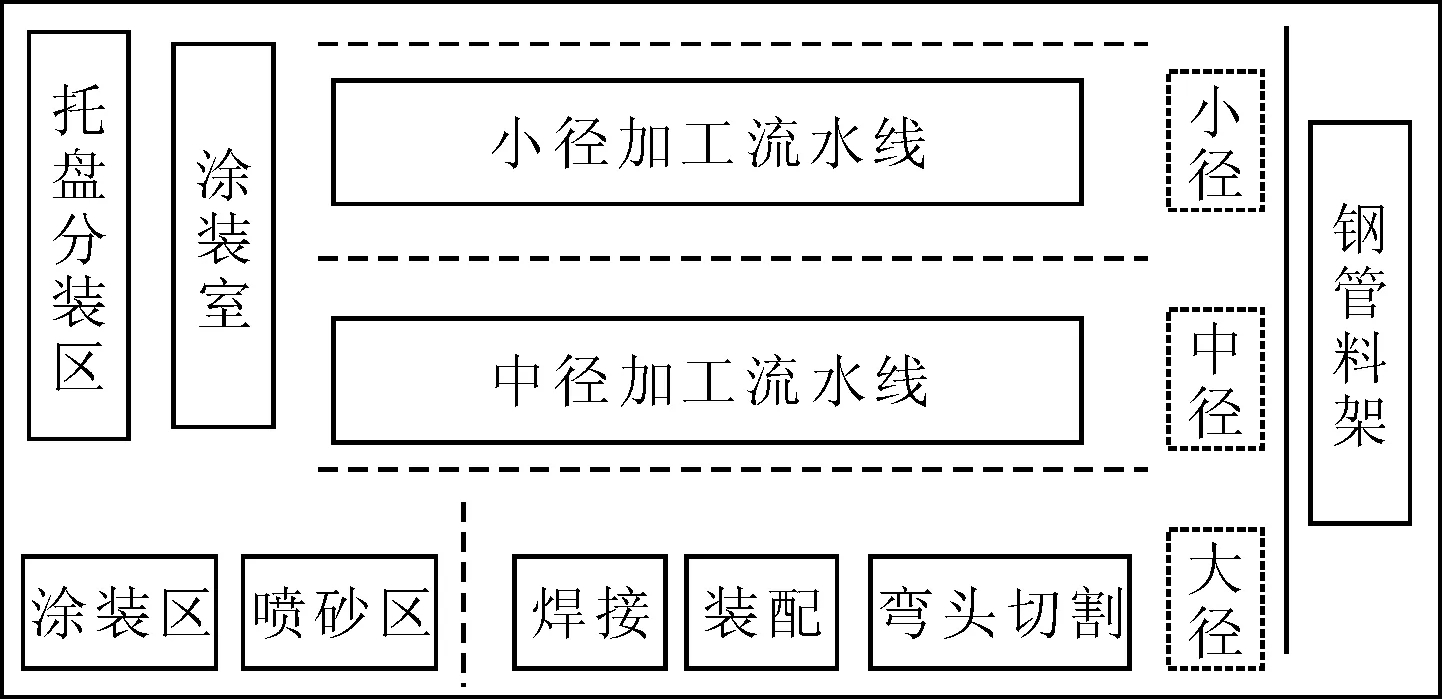

结合加工系列,管工车间主要分布见图2。

图2 管工车间分布

以上流程的工位设置中,中小口径两条线又分别各设置两条流水线(一条是弯管流水线、一条是装配流水线)。其中小径中最大的一类管件和中径中最小的一类管件可以相互调整加工流水线,中径中最大的一类管和大径中最小的一类管件也可以相互调整加工流水线(弯管除外,因为大径加工无弯管机)。

3.2 生产线主要特点

1)生产管子通径范围为15A及以上,加工量占全船管子量95%以上;

2)大量采用先焊后弯工艺;实现管子料架自动取料,按定长自动套料;实现法兰自动焊接。

3)充分利用横向传递。

4)基本做到整条线自动生产,从原材料进料到成品完成,流程通畅,无重复劳动,作业流程设定一般不超过5个。

5)生产工人实行复合工种,充分利用劳动力。

6)整个车间采用集成加工管理软件,管加工过程中从取样到成品实现全自动化。

4 信息系统建设

上述工艺流程要基于高度信息化的生产流程安排系统,必须以数据信息为媒介,对数据信息进行规范化、有序存储,并按信息化的要求准确、及时地将生产信息传递给所需要的对象[5-7]。通过对整个的生产过程实施有效的管理,来保证生产高效、连续地进行。这就需要建设和以上生产工艺相适应的信息系统[8]。

4.1 系统设计要求

1)能够与包括管系设计、制造、采购、集配和安装全过程的数据相衔接。

2)可以具体实现管材管理、加工数据管理和加工进度管理等功能。

3)可以根据不同的船舶项目区分材料领用。不同的工程可使用相同或不同的存储数据。

4)数据的修改和管理具有可追溯性。

4.2 系统功能

1)图纸数据集成。首先系统要能把每一张管加工图纸上的加工数据独立地抽象出来,(包括管名称、交货时间、加工系列、管口径及管涂装等)。对信息数据进行处理、存储及分析,形成相对独立的数据族。

2)能定期自动将每一图集数据族所需要的管材清单、管附金物清单传送给仓库,将管件生产信息传递给车间。

3)通过综合处理,可以按照管件的交货时间和生产周期倒推出加工开始时间和管材的需求时间。按照时间顺序和各生产线的每天加工能力进行信息排序,并出来每天的加工管件清单和加工数据。生产周期的设定为按照管件的复杂程度、管处理、涂装等数据进行分类统计,预先设定在程序中。

4)能够传送管材清单和管附金物清单给仓库,要求仓库按照准备周期,倒推进行配材整理。

5)按照每一根管子(含支管)的材质和切断长度,预先进行管材套料。切割后的剩余管材能够有选择地保留数据,以便下次再用。

6)设有与数据库的人机直接交互接口,以便人工补充、修正或删除管数据。

4.2 系统延伸功能

1)由于该系统与仓储系统相连,如果遇有仓储系统中材料不足的情况,将自动提醒购买,或显示已购买但是未到货的提示信息,并在加工清单中按照时间顺序自动替换这根暂时不能加工的管。

2)自动计算出任意形状管件的原始切断长。计算依据为预先设定的不同口径、不同角度弯曲延伸率;弯管机的夹持长度和尺寸限制;不同材质管的性能参数。

3)进行切材计算和存废。根据仓库不同管的素材长度、切割后保管材长度、本次的使用长度、及切割损耗进行剩余材长度核算。

4)自动进行管材套料处理。将同材质同口径的管材使用量进行综合累加调整,使几段的累加长度加上切断消耗量接近单根管材或者库存管切材的长度。

5 生产作业计划编制

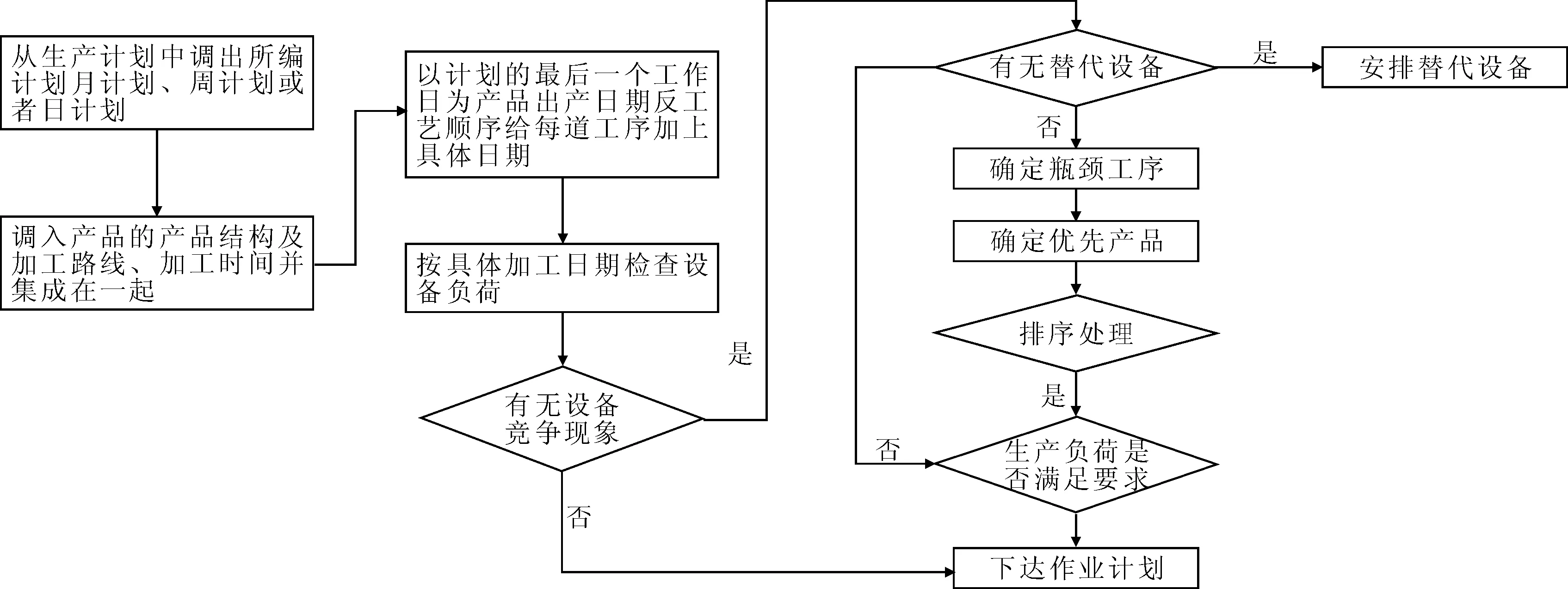

在信息化的背景下,制定作业计划不能再凭经验,提出一种在已实施的信息系统的基础上,编制生产作业计划的新方法。见图4。

图4 信息系统下的作业计划编制方法

6 结论

本文提出的新管件生产方法可有效提高生产效率和质量,以下问题有待于进一步研究。

1)由于生产系统的复杂性和系统辨识任务瓶颈等的机械性,实际生产与理想状态还相差一定的距离。所以在此基础上还应当根据实际的情况继续深入调整,开发出适用于本企业的应用系统。

2)假设中设定物料供应及时、充足,机器设备无故障,产品质量稳定。然而实际情况可能并非如此。这有可能成为影响系统的重要因素,需要加以考虑。

3)由于各岗位、各员工的技能水平有区别,所以系统中需要考虑引入人员技能修正系数,以实现人员技能与该生产模式以及任务符合调整的匹配。

[1] 牛 喆.管加工车间生产流程调整改造方案研究和实施[J].管理与技术,2005(4):42-53.

[2] 刘家雄.社区数位学习中心区位规划与空见需求分析之研究[D].台湾:中原大学,2003.

[3] 魏嘉宏.应用XML技术建置遊艇产业供应链管理系统之研究[D].台湾:国立成功大学造船暨船舶机械工程研究所,2003.

[4] 胡道元.计算机局域网[M].北京:清华大学出版社,2002.

[5] 陈海龙.制造业配套企业设计制造一体化管理构想[J].科技与管理,2008(5):17-19.

[6] 曹金学.虚拟制造技术在生产线规划中的应用研究[D].扬州:扬州大学,2006.

[7] 祝洪宇.网络化制造系统的协调调度机制研究[D].沈阳:沈阳工业大学,2006.

[8] 王 征,黄 楠,魏建华.船舶综合平台管理系统研究[J].船海工程,2009,38(1):116-118.