实测法验证硅油减振器扭振参数

(中国船级社 武汉规范研究所, 武汉 430022)

硅油减振器是降低柴油机扭转振动的一种常用装置,基本结构见图1。

1-外壳;2-摩擦环;3-惯性环;4-密封垫圈;5-储油槽

图1硅油减振器结构示意

其中,减振器外壳和惯性环做成法兰联接的型式,可直接安装在曲轴自由端,惯性环经过青铜衬套绕毂自由转动,在惯性环和外壳之间很小的间隙中充满粘度很高、稳定性强的硅油。柴油机运转过程中,外壳随曲轴一起转动,由于惯性环的转动惯量较大,在扭振过程中它比壳体的运动要滞后一些,因此惯性环与外壳之间便存在相对运动,此时,间隙中的硅油的阻尼就会消耗能量,对柴油机的曲轴起到减振作用。

在实际的船舶轴系扭振计算审图过程中,笔者发现,许多计算方按减振器处于最佳阻尼状态处理,即将硅油减振器作为一个质量点,其阻尼按理论取最佳阻尼,当量惯量为最佳阻尼条件下所对应的惯性环惯量与外壳惯量的一半之和。多次将船舶轴系扭振实测结果与扭振计算书对比分析发现,上述处理的结果往往跟实际情况存在较大出入。因此,本文通过理论分析和柴油机台架测试相结合的方法,验证硅油减振器的当量转动惯量和阻尼[1-3]。

1 实测法的理论依据

对一个由有限质量点和扭力弹簧构成的系统,其扭振频率仅与质量点的转动惯量和弹簧的扭转刚度有关,反之,如果系统的实测频率与计算频率一致,则可认为计算中所用参数(惯量、刚度)准确,符合实际情况。当惯量、刚度确定后,进行强迫振动计算,在其它条件不变的情况下,质量点的振幅仅与减振器的阻尼有关。

为此,在柴油机自由端布置测点,先对单机进行扭振测试(第一次测试),通过分析仪得出单机实测频率,与单机自由振动计算结果对比,以核对厂家所提供的柴油机扭振参数。在这些参数验证合格的基础上,对柴油机加装硅油减振器工况进行测试以得出实测频率(第二次测试),并假定硅油减振器的当量惯量为惯性环惯量加外壳惯量的一半(此时减振器阻尼按最佳阻尼)进行自由振动和强迫振动计算,比较实测频率与计算频率。如果一致,则认为假定的当量惯量正确;如果不一致,则逐步调整减振器当量惯量,直至计算频率与实测频率一致为止,则此时的惯量可视为减振器的当量惯量。同时,比较强迫振动中硅油减振器处(第1质量点)主谐次(对本机为6谐次)计算振幅与实测主谐次振幅,如不一致,则调整减振器阻尼值再次进行强迫振动计算,直至与实测振幅一致为止,此时的阻尼值可视为减振器实际阻尼。

2 单机测试

通过单机(未装减振器)测试,对比柴油机实测扭振频率与计算频率,验证其扭振参数是否准确。

2.1 测试方法及分析

采用中国船级社研发的ZDCL轴系振动测量分析系统对某型柴油机进行测试,测试结构装置见图2。从柴油机最低稳定转速400 r/min到额定转速1 200 r/min范围内,每隔10 r/min左右连续采集数据。

图2 单机测试原理

对测试结果进行频谱分析,分别在1 079.3、910.8和676.2 r/min发现7.5谐次、9谐次和12谐次明显共振峰,相应频谱图分别见图3。

图3 频谱

根据上述测试结果,得出单机自由振动实测频率为

8 131.5 1/min=135.5 Hz

该频率反映了柴油机实际固有扭振频率,可用于验证柴油机厂家所提供的扭振参数。

2.2 验证厂家提供的柴油机扭振参数

因此,实测与计算频率的误差为

根据船级社规范要求,该误差小于5%,可以认为厂家提供的柴油机扭振参数是准确的,在后续的测试分析中,将以此为基础。

3 单机+减振器测试

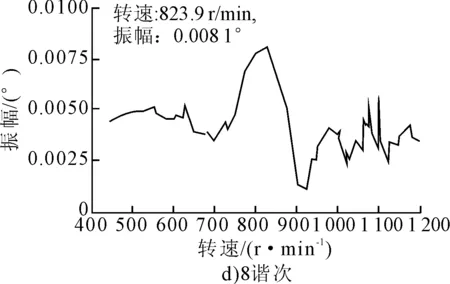

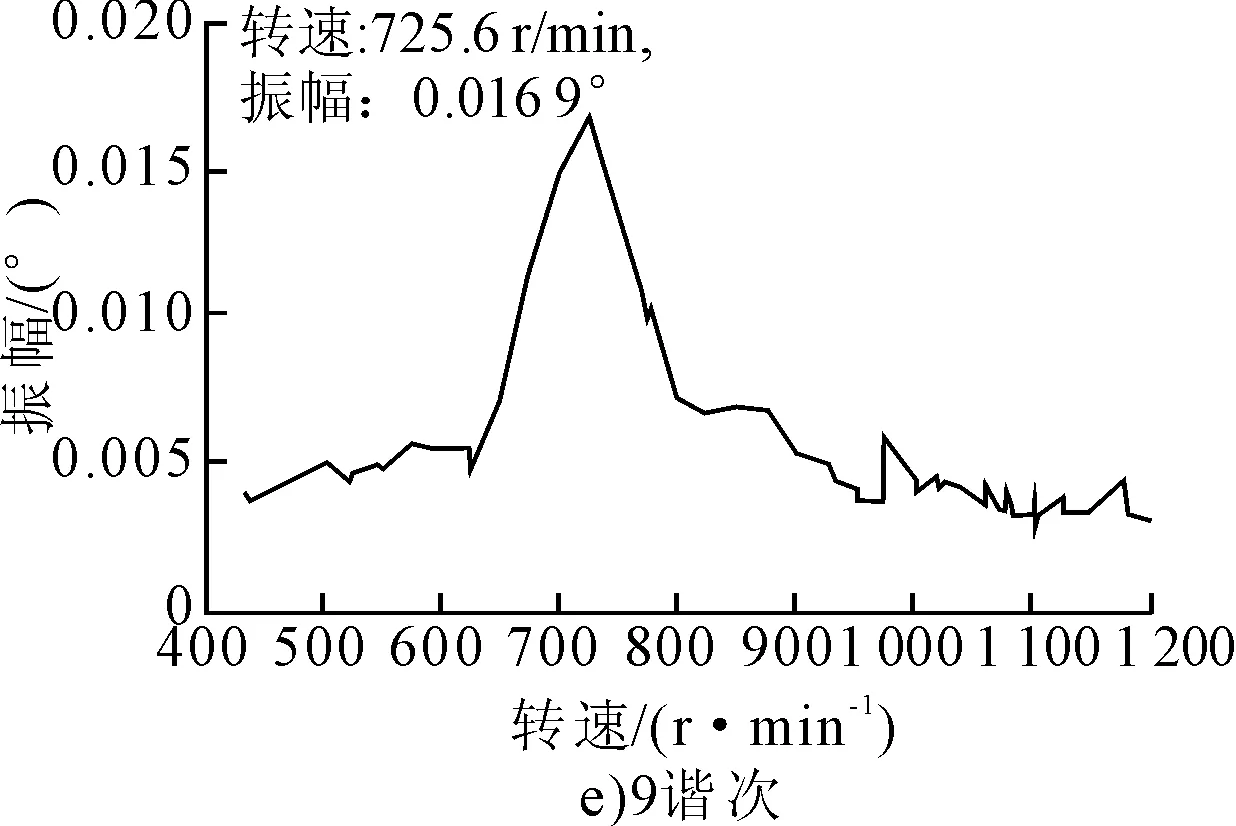

在柴油机自由端加装硅油减振器,重复2.1中测试步骤并对结果进行频谱分析,分别在1 069.7、950.03、849.4、823.9和725.6 r/min发现6谐次、6.5谐次、7.5谐次、8谐次和9谐次明显出现共振峰,相应频谱图见图4。

图4 共振峰频谱

根据上述5个谐次的共振转速,得出实测共振频率为

该频率代表了柴油机+硅油减振器系统的真实扭振频率。前面已验证了柴油机扭振参数的准确性,所以可利用该频率和柴油机的扭振参数,通过试算法,反推减振器的扭振参数值。

4 减振器扭振参数的验证

4.1 减振器的当量转动惯量

实测与计算频率的误差为

该误差在工程计算允许范围内,因此,减振器当量转动惯量取1.295 kg·m2,满足实际情况。

4.2 减振器的阻尼

对柴油机+减振器系统进行强迫振动计算,得出系统一节点共振频率下,减振器处(第1质量点)的6谐次振幅为0.0227°。而根据图4可知,第1质量点实测振幅为0.048 8°,远大于计算振幅。因此,可以判定,硅油减振器在该共振转速下并非发挥了最佳阻尼。

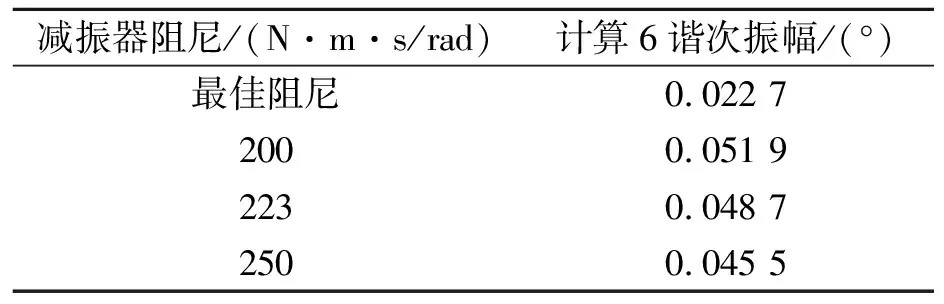

调整减振器阻尼值,反复进行试算,直到第1质量点的6次计算振幅与实测振幅接近,减振器阻尼调整结果见表1。

表1 调整减振器阻尼计算结果

表1中,当减振器阻尼调整为223 N·m·s/rad时,第1质量点的计算主谐次振幅与实测振幅一致。确定该减振器的阻尼值为223 N·m·s/rad。

至此,已根据实测和计算对比分析,确定了硅油减振器的关键扭振参数——当量转动惯量和阻尼。

5 结论

1)实测频率代表了系统的固有频率,是进行对比、分析和验证的基础;

2)柴油机扭振参数是验证减振器扭振参数的基础,故应首先通过实测验证厂家提供的柴油机参数是否准确;

3)通过频率对比分析验证减振器的当量惯量,通过振幅对比分析验证减振器的阻尼;

4)有的扭振计算书中将硅油减振器当成两个质量点,此时则不存在减振器的当量惯量,而是需要厂家提供扭转刚度。对此,也可以用与本文类似的方法验证减振器刚度和阻尼。

[1] 中国船级社.船上振动控制指南[M].北京:人民交通出版社,2000.

[2] 中国船级社.船用柴油机硅油减振器检验指南[M].北京:人民交通出版社,2008.

[3] 许运秀,李宗焜.船舶柴油机轴系扭转振动[M].北京:人民交通出版社,1982.