土工格栅在CFG桩复合地基的应用与有限元分析

王建,吴连海,袁小波,周俊

(1.铁道第三勘察设计院集团有限公司,天津 300251;2.西南交通大学土木工程学院,四川成都 610031)

0 引言

CFG桩即水泥粉煤灰碎石桩,由碎石、石屑、砂、粉煤灰掺适量水泥加水拌和,是20世纪90年代初出现的一种地基处理新技术。CFG桩适用范围较广,就土性而言,CFG桩可用于处理黏性土、粉土、砂土、人工填土和淤泥质土等地基。既适用于挤密效果好的土,又适用于挤密效果差的土,具有沉降变形小、沉降稳定快等特点。用CFG桩处理的地基,具有可使地基承载力大幅度提高并具有很大可调性的优点,CFG桩和桩间土一起,通过褥垫层形成CFG桩复合地基共同工作。其中,垫层可采用碎石垫层+土工格栅或钢筋混凝土板+碎石垫层的形式[1]。本文主要通过建立有限元模型与现场实测分析,研究垫层内加铺土工格栅情况下CFG桩、桩间土和土工格栅的受力变形状况,进而分析土工格栅对改善地基沉降、CFG桩和桩间土的受力变形所起的作用。

1 现场试验

1.1 概况

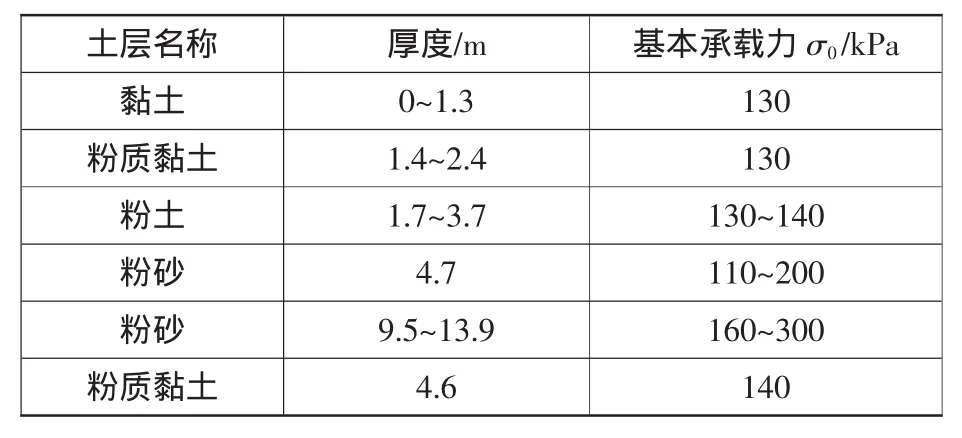

本现场试验段为某铁路正线路基,试验段地形平坦,地势开阔,试验点土层情况见表1。

路堤填高为6.8~7.2 m。地基采用CFG桩加固,桩顶采用桩帽+碎石垫层(垫层内夹铺2层土工格栅) 结构,设计参数为:桩长23 m,桩间距1.7 m,桩径0.5 m,桩帽直径1.0 m。其中土工格栅采用高密度聚乙烯(HDPE)单向拉伸土工格栅(EG170),规格:极限抗拉强度170kN/m,极限抗拉强度下的伸长率≤9.5%,2%伸长率时的拉伸力52.5 kN/m,5%伸长率时的拉伸力103.0 kN/m。

表1 主要地层情况表

结合工程结构特点,分别布设了液位沉降计、柔性传感器进行桩顶、桩间土沉降差和土工格栅应力应变监测。元器件布置如图1~图3。

1.2 监测结果分析

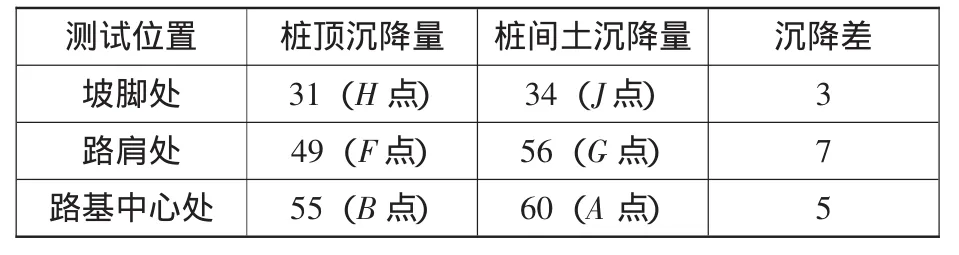

液位沉降计监测CFG桩桩顶平面内的桩顶和桩间土的沉降,沉降基本稳定后的桩顶、桩间土沉降结果见表2。

表2 液位沉降计测试结果表 mm

由表2可知,路基中心处的桩顶和桩间土沉降量最大。

柔性传感器测试土工格栅的受力和变形情况。碎石垫层中上层单向受力土工格栅沿线路纵向铺设,下层沿线路横向铺设。上、下层土工格栅应变分别如图4和图5。

根据图4、图5可以看出,柔性传感器位移实测值多为负值,其绝对值均不大。实测最大的拉应变为<0.1%,换算的土工格栅拉力<0.057 kN/m。而双向土工格栅,设计抗拉强度大于120 kN/m。表明土工格栅受拉的作用还远远没有充分发挥出来,其原因有:桩土之间沉降差不够大,不足以使土工格栅有足够的拉伸变形而产生拉力;受土工格栅初始安装状态所影响,若初始安装时,土工格栅整体或局部呈上凸状态,当在上部填方荷载作用下沉降不大时,将使土工格栅出现压缩变形[1]。

2 有限元分析模型

桩径0.5 m,间距1.7 m,正方形布置,每排19根桩,共30排。桩顶标高3.40 m,桩底标高-19.4 m,桩顶设直径1.0 m桩帽,厚度0.5 m。其上设0.6 m厚碎石垫层,垫层内夹铺两层土工格栅。计算采用的材料参数[2-4]见表3。

表3 计算采用的材料参数

本研究采用岩土工程/地下工程有限元分析软件PLAXIS进行CFG桩的数值模拟和仿真研究工作,建立如图6所示的有限元模型。在有限元模型中选取计算节点如图7所示,坡脚处、路肩处和路基中心处的桩顶沉降量和桩间土沉降量计算结果见表4。

由表4可知,有限元模型计算的桩顶、桩间土沉降量以及桩顶和桩间土的沉降差与现场实测数据基本吻合。

由图8可以看出,土工格栅的最大拉力为163 N/m,而其设计抗拉强度大于120 kN/m[1],表明土工格栅受拉的作用还远远没有充分发挥出来,土工格栅对地基沉降、桩间土的压缩变形的影响基本可以忽略不计,但起安全储备的作用。

表4 模型沉降计算结果 mm

3 结论

通过现场试验和有限元分析对土工格栅在CFG桩复合地基的应用与分析进行了研究,得出以下结论:

1)采用垫层内加铺土工格栅的CFG桩复合地基处理的铁路路基,其路基中心处的桩顶沉降量和桩间土沉降量最大。

2)本试验段CFG桩桩顶碎石垫层内加铺的土工格栅没有充分发挥其抗拉作用,土工格栅对地基沉降、桩间土的压缩变形的影响基本可以忽略不计,只起安全储备的作用。

[1]西南交通大学.高速铁路CFG桩复合地基现场试验研究报告(李窑试验段)[R].成都:西南交通大学,2009.

[2]苏春晖.高速铁路中等软基CFG桩复合地基加固机理的有限元分析[D].成都:西南交通大学,2008.

[3] 董必昌,郑俊杰.CFG桩复合地基沉降计算方法研究[J].岩石力学与工程学报,2002(7):1 084-1 086.

[4] 强小俊,陈合爱,江辉煌.CFG桩复合地基的特性研究[J].南昌大学学报(工科版),2006(2):180-183.