抗蚀系数法评价胶凝材料抗硫酸盐侵蚀性能试验研究

谷坤鹏,王成启

(中交上海三航科学研究院有限公司,上海 200032)

硫酸盐侵蚀是威胁钢筋混凝土结构耐久性的重要因素之一[1-4]。随着我国西部大开发以及建筑物向海洋扩展的趋势,混凝土硫酸盐侵蚀研究的重要性显得尤为突出。

国内GB/T 749—2008《水泥抗硫酸盐侵蚀试验方法》规定了潜在膨胀性能试验方法(P法)和浸泡抗蚀性能试验方法(K法)两种方法测试水泥的抗硫酸盐侵蚀性能,但由于掺合料的掺入,直接用此两种方法测试胶凝材料的抗硫酸盐侵蚀性能并不十分合理,因此探索合适的能反映胶凝材料抗硫酸盐性能的试验方法及评价方法是工程界的需要。

本文针对胶凝材料的特点,参照K法并稍作改动,试验测试了硅酸盐水泥、普通硅酸盐水泥、单掺矿物掺合料和复掺矿物掺合料等多种胶凝材料不同侵蚀龄期的抗蚀系数,试验比较了不同胶凝材料的抗硫酸盐侵蚀性能和评价方法,并采用扫描电镜和激光粒度仪测试了水泥、粉煤灰和矿粉的颗粒形貌和颗粒粒度分布,分析了不同胶凝材料的抗硫酸盐侵蚀的机理。

1 试验原材料

1.1 水泥

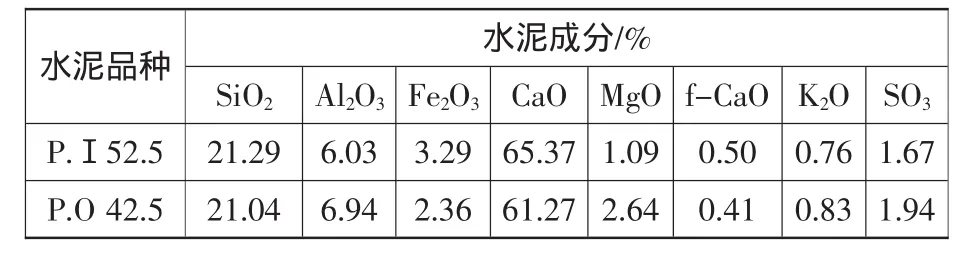

试验采用上海嘉新港辉有限公司生产的P.Ⅰ52.5硅酸盐水泥和上海水泥厂生产的白象牌P.O 42.5普通硅酸盐水泥。水泥的主要化学成分见表1,物理力学性能见表2。

表1 水泥的主要化学成分

表2 水泥的物理力学性能

1.2 粉煤灰

采用上海电厂生产的Ⅱ级粉煤灰,粉煤灰的主要化学成分见表3,粉煤灰的物理力学性能见表4。

表3 粉煤灰的主要化学成分 %

表4 粉煤灰的物理力学性能

1.3 矿粉

采用朱家桥S95水淬高炉矿渣粉,矿粉的主要化学成分见表5,矿粉的物理力学性能见表6。

表5 矿粉的主要化学成分 %

表6 矿粉的物理力学性能

1.4 硅粉

硅粉比表面积约为15 000~20 000 m2/kg的微硅粉。

1.5 其它

砂为标准砂,水为城市自来水,3%硫酸钠溶液。

2 试验方法

试件的制作:采用规定的胶凝材料:标准砂=1∶2.5(质量比)、水胶比固定0.5的胶砂,成型10 mm×10 mm×60 mm的棱柱体试件两组,每组6个,经振捣,刮平后,于标准养护箱内养护1 d,脱模后放入20℃水中养护至28 d龄期,然后一组放入3%硫酸钠溶液中浸泡侵蚀,另一组继续在20℃水中养护。整个侵蚀期间开始的28 d内,每1 d调一次pH值,以后每7d调一次pH值,使溶液的pH值保持在6.0~8.0之间,每30 d换一次溶液。至规定侵蚀龄期时取出胶砂试件用小型电动抗折机进行抗折强度试验,各种胶凝材料的抗硫酸盐侵蚀性能可用抗蚀系数进行比较。

抗蚀系数是指分别在硫酸钠溶液中浸泡和在20℃水中养护的同龄期、同组成胶砂试件的抗折强度之比,按式(1)计算精确至0.01:

式中:kn为规定侵蚀龄期时胶凝材料的抗蚀系数;R液为试件在侵蚀溶液中浸泡规定龄期后的抗折强度,MPa;R水为试件在20℃水中养护同龄期抗折强度,MPa。

3 试验方案

选取试验的胶凝材料包括硅酸盐水泥、普通硅酸盐水泥、单掺(粉煤灰、矿粉或硅粉)、复掺粉煤灰和矿粉以及复掺矿粉和硅粉等不同种类的22种胶凝材料进行试验。其中单掺粉煤灰掺量分别为10%、30%和50%,单掺矿粉分别为30%、50%和70%,单掺硅粉分别为5%、7.5%和10%,复掺粉煤灰和矿粉总掺量分别为30%、50%和70%,复掺矿粉和硅粉总掺量分别为50%、60%和70%,具体见表7。其次,选取代表性的胶凝材料包括硅酸盐水泥、普通硅酸盐水泥、单掺粉煤灰10%、单掺矿粉50%以及复掺粉煤灰30%和矿粉40%做对比,测试不同侵蚀龄期各组胶凝材料的抗蚀系数,比较分析试验结果,以确定抗蚀系数评价方法合适的侵蚀龄期。最后,根据确定的侵蚀龄期,试验测试其余各组胶凝材料的抗蚀系数,根据试验结果,确定胶凝材料抗硫酸盐侵蚀性能的评价方法,并按评价方法对不同胶凝材料的抗硫酸盐侵蚀性能进行分类。

4 试验结果及分析

4.1 侵蚀龄期

试验测试配合比编号分别为JZ、PG、F10、K50和FK34的5组胶凝材料在侵蚀龄期分别为28 d、60 d、90 d和120 d时的抗蚀系数,试验结果见图1,侵蚀龄期为360 d时纯硅酸盐水泥胶砂试件的试验照片见图2。

由试验结果可知,胶凝材料的抗蚀系数随着侵蚀龄期从28 d增加至120 d而逐渐降低,在侵蚀龄期为28 d和60 d时,各组胶凝材料的抗蚀系数均大于1,随着龄期增加至90d和120 d,硅酸盐水泥、普通硅酸盐水泥和掺10%粉煤灰的胶凝材料抗蚀系数降低至1以下,纯普通硅酸盐水泥的抗蚀系数最小,120 d时为0.67;侵蚀龄期为360 d时,纯硅酸盐水泥胶砂试块表面已经开裂剥落、产生弯曲变形,发生了严重的破坏。初始阶段,侵蚀龄期为28 d和60 d时,因各组配合比的胶凝材料抗蚀系数均大于1,说明此时硫酸根离子发挥了正面的增密作用,侵蚀破坏作用还没有发挥出来,因此此时不宜作为合适的评价胶凝材料抗硫酸盐侵蚀的侵蚀龄期;而侵蚀龄期延长至90 d时,抗硫酸盐侵蚀性能不佳的普通硅酸盐水泥和单掺粉煤灰10%的胶凝材料的抗蚀系数均降到1以下,单掺矿粉50%、以及复掺粉煤灰30%和矿粉40%三组胶凝材料的抗蚀系数大于1,基准的硅酸盐水泥的抗蚀系数在1左右,且侵蚀龄期为120 d时各组胶凝材料保持了相似的下降趋势,因此,90 d作为评价胶凝材料抗硫酸盐侵蚀性能的侵蚀龄期较为合适,以下研究侵蚀龄期确定为90 d。

4.2 不同种类胶凝材料的抗蚀系数

纯水泥、单掺和复掺矿物掺合料等不同种类胶凝材料的抗蚀系数测试结果见表8。

表8 不同种类胶凝材料的抗蚀系数

由22组不同种类胶凝材料抗蚀系数的试验结果可知,最大值为复掺30%粉煤灰和40%矿粉胶凝材料的抗蚀系数1.39,最小值为复掺20%粉煤灰和10%矿粉胶凝材料的抗蚀系数0.69,两者相差较大;所有胶凝材料中抗蚀系数大于1.2的有2组,包括复掺20%粉煤灰和50%矿粉的胶凝材料以及30%粉煤灰和40%矿粉的胶凝材料,测试值分别为1.32和1.39;抗蚀系数小于0.9的为4组,包括P.O 42.5普通硅酸盐水泥、单掺10%粉煤灰的胶凝材料、复掺10%粉煤灰和20%矿粉的胶凝材料以及复掺20%粉煤灰和10%矿粉的胶凝材料,测试值分别为0.79、0.89、0.78和0.69;其它16组胶凝材料的抗蚀系数分布在0.9~1.2之间,范围为>0.9且≤1.0、>1.0且≤1.1以及>1.1且≤1.2的分别为5组、6组和5组,图3为胶凝材料抗蚀系数散点分布图。

4.3 胶凝材料的评价方法

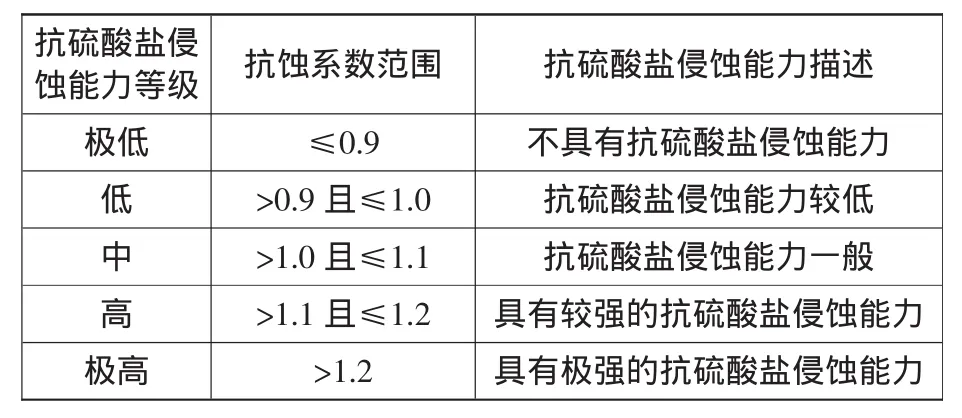

根据胶凝材料抗蚀系数的试验结果,可按侵蚀龄期为90 d时抗蚀系数的大小将胶凝材料抗硫酸盐侵蚀性能的强弱划分为五个等级,分别为极低(≤0.9)、低(>0.9且≤1.0)、中 (>1.0且≤1.1)、高 (>1.1且≤1.2) 和极高 (>1.2),具体划分见表9,并以此评价胶凝材料抗硫酸盐侵蚀能力的高低。

表9 抗蚀系数法划分标准

根据此种划分方法,将试验中使用的各种胶凝材料进行归类,所属的类别见表10。

表10 各种胶凝材料按抗蚀系数法所属抗硫酸盐侵蚀能力类别

由分类结果可知,根据抗蚀系数法评价胶凝材料抗硫酸盐侵蚀性能的方法,硅酸盐水泥和普通硅酸盐水泥的抗硫酸盐侵蚀性能均较低;单掺粉煤灰、单掺硅粉以及复掺粉煤灰和矿粉且掺量较低的胶凝材料抗硫酸盐侵蚀能力也较低;单掺硅粉掺量较高、复掺粉煤灰和矿粉且总掺量较高时,胶凝材料的抗硫酸盐侵蚀能力较高,单掺矿粉、复掺矿粉和硅粉且掺量合适时,胶凝材料的抗硫酸盐侵蚀能力也较高;复掺粉煤灰和矿粉,总掺量为70%,粉煤灰和矿粉的掺量分别为20%和50%(或30%和40%)的两种胶凝材料具有极高的抗硫酸盐侵蚀性能。

相比硅酸盐水泥,普通硅酸盐水泥的抗硫酸盐侵蚀性能较差的主要原因是:普通硅酸盐水泥可含有0%~20%的矿物掺合料,而此矿物掺合料的成分并不固定,可为非活性的矿物掺合料,而当非活性的矿物掺合料掺入其中时,将会给砂浆或混凝土的密实性和强度等产生一定的负面影响,此时砂浆或混凝土易受破坏,且硫酸根离子渗入的速度加快,故相比硅酸盐水泥,普通硅酸盐水泥的抗蚀系数较小,膨胀率较大,抗硫酸盐侵蚀能力较差。

本研究条件下发现,单掺矿物掺合料并不总是能改善水泥的抗硫酸盐侵蚀性能,这与文献 [6-7]的研究结果相符,另外文献 [8]研究认为水泥是决定水泥-粉煤灰体系抗硫酸盐性能的关键,粉煤灰并不总是能改善水泥的抗硫酸盐性能,只有在抗硫酸盐性能较好的水泥中掺加粉煤灰才能进一步改善其性能。

4.4 不同种类胶凝材料抗硫酸盐侵蚀的机理分析

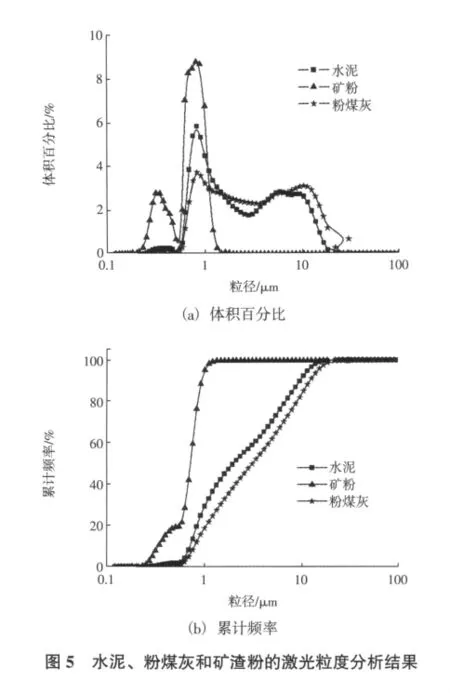

采用扫描电镜进行断面扫描的水泥、粉煤灰和矿粉的颗粒形貌见图4,采用激光粒度分析仪测定的水泥、粉煤灰和矿粉的颗粒粒度分布见图5。

由扫描电镜和激光粒度仪的测试结果可知,矿粉比水泥的细颗粒多、粒径较细,粉煤灰的粒径分布与水泥较相似,但粉煤灰的微细球形颗粒较多。粉煤灰和矿粉的这种颗粒形貌与粒径的特点,决定了其掺入水泥胶砂或混凝土中,可改善胶砂或混凝土的密实性、改善孔结构,使其在微观结构上更优于纯水泥胶砂或混凝土,因此将对胶砂或混凝土的抗硫酸盐侵蚀性能产生有利的影响。

砂浆或混凝土在硫酸盐侵蚀环境下的破坏,主要因为随着硫酸根离子的侵入,在砂浆或混凝土内部形成钙矾石或石膏等膨胀性产物,初始阶段,膨胀性产物可填充砂浆或混凝土内部的空隙,起到增大密实度的作用,可使砂浆或混凝土的抗压强度增大,而当膨胀性产物的量达到一定程度后,砂浆或混凝土内部的空隙不能满足其空间需求,将会在内部对砂浆或混凝土形成一定的应力,破坏砂浆或混凝土的强度,增大砂浆或混凝土的膨胀,使砂浆或混凝土的性能产生劣化。一般来说,膨胀性产物的形成量取决于砂浆或混凝土内部易受侵蚀物的含量和通过溶液渗入的硫酸盐的量,砂浆或混凝土内部易受侵蚀物主要是铝酸盐矿物及其水化物和氢氧化钙,通过溶液渗入的硫酸盐的量取决于砂浆或混凝土的渗透性和在硫酸盐溶液中的浸泡时间。

单掺或复掺活性矿物掺合料且掺量合理时,可大大提高胶凝材料的抗硫酸盐侵蚀性能。主要因为矿物掺合料充分发挥自身的特性,通过以下三个方面的效应减少硫酸盐侵蚀下砂浆和混凝土内膨胀性产物的形成量。首先,矿物掺合料的掺入改善了砂浆或混凝土的孔结构,增加了密实性,从而减缓了硫酸根离子向砂浆或混凝土内部侵蚀的速度——微集料效应;其次,矿物掺合料的掺入通过减小胶凝材料中铝酸三钙C3A的相对含量,而降低砂浆或混凝土中易受侵蚀物铝酸盐矿物及其水化物的含量——稀释效应;矿物掺合料的二次水化能降低砂浆中氢氧化钙的含量,使得试件浸泡在硫酸盐溶液中,因硫酸根离子的侵入所形成的石膏或钙钒石的量减少——火山灰效应。

5 结论

1) 提出了抗蚀系数法评价胶凝材料抗硫酸盐侵蚀性能高低的方法,具体为:根据侵蚀龄期为90 d时胶凝材料抗蚀系数的大小,将胶凝材料的抗硫酸盐侵蚀性能强弱划分为五个等级,分别为极低(≤0.9)、低(>0.9且≤1.0)、中 (>1.0且≤1.1)、高 (>1.1且≤1.2) 和极高 (>1.2)。

2) 按抗蚀系数评价方法对硅酸盐水泥、普通硅酸盐水泥、单掺或复掺不同掺量矿物掺合料(粉煤灰、矿粉或硅粉)等不同种类胶凝材料的抗硫酸盐侵蚀能力进行了划分,硅酸盐水泥的抗硫酸盐侵蚀性能优于普通硅酸盐水泥,但两者的抗硫酸盐侵蚀能力均很低,单掺或复掺矿物掺合料并不总能改善胶凝材料的抗硫酸盐侵蚀能力,但选择合理的掺量,单掺或复掺矿物掺合料均可大大提高胶凝材料的抗硫酸盐侵蚀性能。

3) 对矿物掺合料改善胶凝材料抗硫酸盐侵蚀能力的微观作用机理进行分析,矿物掺合料由于自身的粒径细、颗粒形态好等特点,通过微集料效应、稀释效应和火山灰效应三个方面提高胶凝材料的抗硫酸盐侵蚀能力。

本文的研究虽然取得了初步的成果,但尚有许多工作,例如腐蚀介质浓度影响的问题、试件的尺寸效应影响的问题、外加剂影响的问题、水胶比影响问题、胶凝材料与混凝土的抗硫酸盐侵蚀性能的关系问题以及试验试件的进一步积累和统计分析的问题等,需要进一步深入地研究。

[1]PKumar Mehta.混凝土的结构性能与材料[M].祝永年,沈威,陈志源,译.上海:同济大学出版社,1991:94-95.

[2] Adam Neville.The Confused World of Sulfate Attack on Concrete[J].Cement and Concrete Research,2004,34(8):1 275-1 296.

[3]Bing Tian,Menashi DCohen.Does Gypsum Formation during Sulfate Attack on Concrete Lead to Expansion[J].Cement and Concrete Research,2000,30(5):117-123.

[4] 柯伟.中国腐蚀调查报告[M].北京:化学工业出版社,2003:3-10.

[5]马孝轩.我国主要土壤对混凝土材料腐蚀性分类[J].混凝土与水泥制品,2003(6):6-7.

[6] Omar SBaghabra,Al-Amoudi.Attack on Plain and Blended Cements Exposed to Aggressive Sulfate Environments[J].Cement and Concrete Composites,2002,24:305-316.

[7]石明霞,谢友均.水泥-粉煤灰复合胶凝材料抗硫酸盐结晶侵蚀性[J].建筑材料学报,2003(12):350-355.

[8]施惠生.水泥-粉煤灰砂浆渗透性及抗硫酸盐性能研究[J].水泥,1999(7):6-9.