半精纺丝光毛/尼龙/羊绒赛络混纺纱线的开发

邢利兵

(德州学院,山东 德州 253023)

半精纺工艺是一种突破专业限制,介于精梳毛纺和粗梳毛纺之间的一项创新技术,较精毛纺工艺具有生产流程短,生产的纱线更蓬松、柔软丰满,与粗毛纺工艺相比具有纱支高,条干均匀、表面光洁、面料平整细腻等特点[1]。赛络纺最初用于毛纺系统, 是以两根粗纱在一个锭子上生产两股纱,织造时并不需要任何附加加捻过程,可产生并纱的麻花效果,结构紧密,因而赛络纱质量较好,尤其是毛羽、条干、强力指标均优于环锭纱。根据市场要求,通过对传统环锭细纱机的改造,开发生产了19.2 tex半精纺丝光毛/尼龙/羊绒赛络混纺纱线,获得了良好的市场效益。

1 原料的选用及纺纱工艺流程

1.1 原料

采用柔软光滑的丝光毛,具有羊绒般的手感,丝一样的光泽,有防缩水、可机洗、抗起球等优良特性[2-3];选用强力好、耐磨性好、耐用性极强的尼龙,尼龙织物的弹性及弹性恢复性极好,外观具有毛型感,表面光亮,身骨柔软,富有弹性;另用集轻薄、保暖、柔软、光滑于一身的 “软黄金”——羊绒作原料,其织物产品外表美观、华丽高雅、手感柔软、穿着舒适等。三种纤维混纺,既可改变羊毛织物起皱的缺点,又使织物吸湿透气、轻薄保暖、耐磨牢靠,有一定的抗起球等优良特性。

1.2 原料混纺比的确定

尼龙纤维含量超过30%时,纺纱难度将会增大,同时纱线品质将会下降。丝光毛和羊绒含量较高时纺纱难度也将增大,纺纱成本较高。因此针对不同的混纺比例进行了多次试验。考虑到产品最终用途为秋冬季面料,故要保证其保暖性和舒适性,确定丝光毛/尼龙/羊绒为70/25/5,品种为19.2 tex。

1.3 纤维预处理与混合

为了减少丝光毛、尼龙和山羊绒的静电现象,在对尼龙及山羊绒进行加湿给油预处理时,应先进行试纺,上油与给水应适当, 过多易黏在一起,缠绕针布,并造成金属针布生锈;过少则不能达到充分梳理, 纤维损伤大,落毛多。通过测试, 山羊绒加油控制在3.0% ,抗静电剂控制在2% ,水约10%;尼龙加油控制在0.5%~1%,抗静电剂控制在0.7%~1.3%[4]。

原料混和设备由容积式的喂毛斗改为棉纺设备的A006B型混开棉机。经过预处理的3种原料在A006B型混开棉机上进行充分开松,再通过吸风道进入FA179型喂棉箱, 混和效果大有改善。和毛一般进行2~3次,使丝光毛尼龙和棉纤维混和更加均匀充分,开松效果更强, 减少色差。

1.4 纺纱工艺流程

散纤维染色 → BC262型和毛机 → FA206型梳棉机 → FA316型并条机( 两道) → EJK211型粗纱机 →EJM128细纱机 → 1332M型络筒机[5]

2 主要工艺配置和注意问题

2.1 梳理工序

由于丝光毛、尼龙和山羊绒在长度、细度、强力、回潮率等方面差异较大,梳棉工序在最终成纱成本和纱线制成率等方面有重要作用。既要考虑梳理效果,提高单纤化程度,又要合理控制落棉,保证正确混纺比。

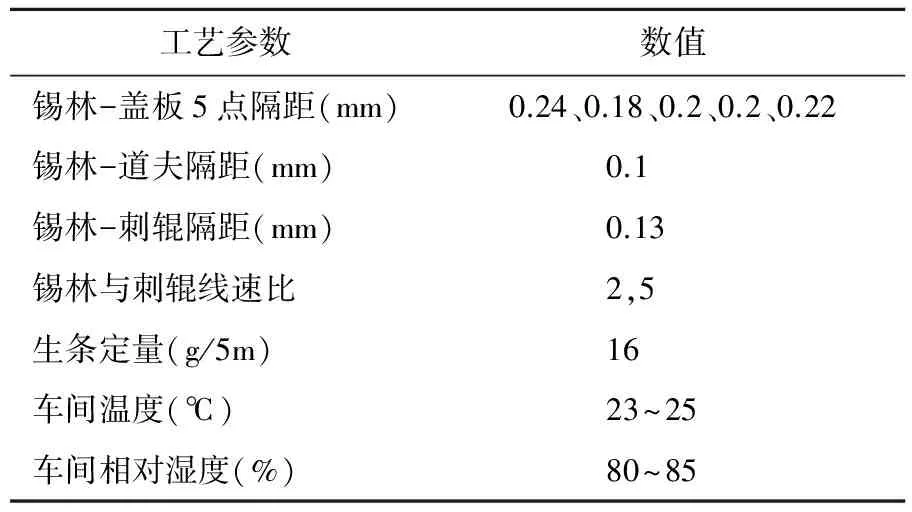

梳理工序面临单纤化程度和纤维长度损伤这一矛盾,单纤化程度的好坏是减少毛粒、保证成纱条干质量的关键,因此在制定梳棉工艺时一定要依据这一原则确定给棉板的分割工艺长度、各梳理元件的速度、速比、隔距和转移率等。梳理机械状态要“稳、准、快”[6]。梳棉工艺采取“柔和梳理,顺利转移,轻定量,中隔距,提高锡刺比,适当降低道夫速度”原则。由于赛络纺纱机提高了成纱条干质量,减少了毛羽,所以梳棉工序的负担降低,可提高梳棉机产量的15%左右。另外应保持锡林、道夫和盖板平整,各通道光洁,生条偏轻掌握,适当提高车间温湿度,尽可能地消除毛粒现象。其主要工艺参数如表1所示。

表1 梳棉工序主要工艺参数

2.2 并条工序

由于去除鳞片的丝光毛的抱合力较差,山羊绒的卷曲度大,纤维弹性好,所以并条工艺以提高纤维平行伸直度,降低质量不匀为重点。在前纺加强混合作用,并条由原来的三道混并改为两道,增加混合环自调匀整机构,加强对熟条的长、短片段不匀的控制。主要参数如表2所示:

表2 并条工序主要工艺参数

2.3 粗纱工序

因为条子中纤维抱合力差,条子不够均匀,为减少断头,采用“增大捻度、降低车速、增大罗拉钳口隔距”的办法,粗纱定量应偏轻掌握,以减小细纱牵伸,有利于减少毛羽。适当控制粗纱伸长率,加大捻度和径向的卷绕密度,增大纤维间抱合力,优选后区牵伸倍数与总牵伸倍数比值,减少纱条弱捻区,提高纱条的光洁度,改善成纱条干。牵伸型式为四上三下双短皮圈牵伸,为增加粗纱条在细纱机上的可纺性,粗纱下机后存放一定时间以增加回潮。

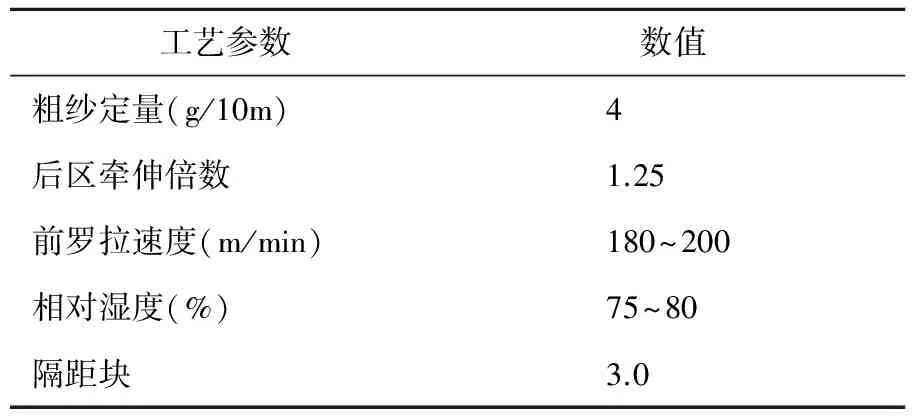

由于丝光毛滑糯,为防止牵伸效率降低,需增大前中皮辊压力,采取“轻定量、小牵伸、小钳口、紧隔距、重加压、低车速”的原则,加强对浮游纤维的控制,合理配置工艺参数,以减少断头,降低意外伸长造成的纱疵,改善粗纱条干。捻系数的设计需根据原料的长度、细度、细纱后区隔距、后区牵伸倍数等因素综合考虑,一般比纯棉略大,便于细纱工序对羊绒短纤维的控制,提高纱线质量。另外,粗纱卷绕张力必须适当,同时还应尽可能加装合适的假捻器,否则易增加断头,影响粗纱条干质量[7]。工艺参数如表3所示:

表3 粗纱工序主要工艺参数

2.4 细纱赛络纺工艺

为改善成纱条干,降低毛羽,细纱工序采用赛络纺工艺,由于赛络纺两根粗纱同时喂入,粗纱架容量需比传统的环锭纺粗纱架容量多一倍,在实际生产中,可以减小粗纱架吊锭的间距,同时增加吊锭的数量,为防止产生单纱和获得两根须条良好的抱合力,通过反复试验,选定隔距为1.5 mm的双口喇叭口,生产过程中细纱断头少,且成纱质量好。

采用较大的后区牵伸倍数,降低胶圈滑溜率,改善条干。同时适当加大前罗拉隔距,既有利于弯钩纤维伸直,也有利于减少细节和改善条干。为了减少细纱机断头 ,赛络纺纱接头速度要慢一些,能够减少单股纱产生的数量,也有利于降低纺纱张力,减少纱线断头。由于丝光毛和羊绒的抱合力弱,易产生静电,在纺纱过程中易产生大量的毛羽和粗细节,为此,选用的钢丝圈耐磨性要好,号数宜偏轻控制,适当减小前钳口隔距,能够减少毛羽和防止出现硬头[8]。如表4所示。

表4 细纱工序主要工艺参数

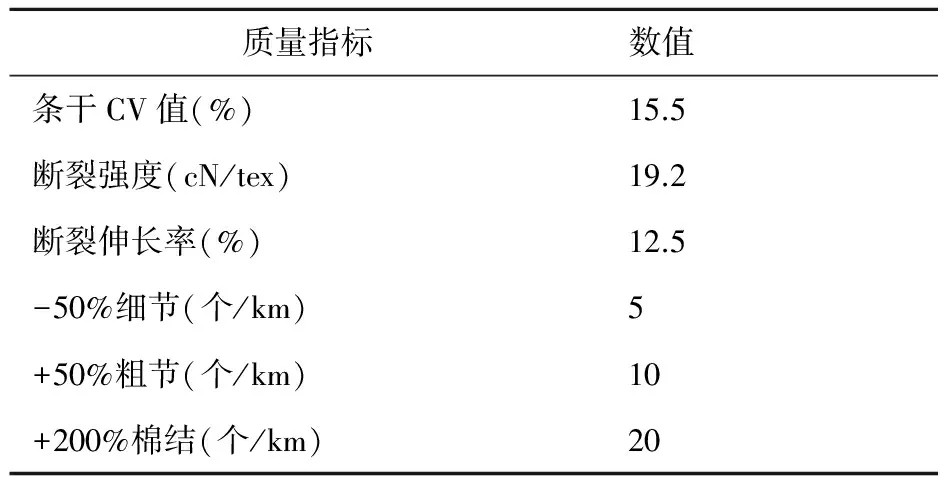

2.5 络筒工序

为保证纱线条干质量,减少毛粒、粗细节和毛羽,应适当降低络筒速度,最好控制在400~600 m/min,减小络筒张力,同时为提高质量,应使用电子清纱器。合理控制捻接强力,相对湿度控制在75%~80%[9]。电子清纱器设定值为: 短粗节:+160%×115 cm;长粗节+40%×30 cm。为了防止长片段单股纱进入成品,络筒工序还要通过设置长细节限制,对单股长细节片段加以有效清除, 以保证赛络纱的质量。19.2 tex 70/25/5丝光毛/尼龙/羊绒赛络纱质量指标,如表5所示:

表5 成纱质量指标

3 结语

3.1丝光毛、尼龙、羊绒在混纺前要经过上油和防静电等预处理,以提高其可纺性和成纱质量。

3.2采用半精纺工艺纺制秋冬季羊绒混纺纱线,为羊绒混纺产品增添了新品种。

3.3采用赛络纺纺纱技术,改善了纱线结构,减少了纱线毛羽,对主要工艺参数做了优化,使纺出的纱线满足了羊绒针织品的要求。

参考文献:

[1] 刘军.半精纺工艺及其应用现状[J].毛纺科技,2009,37(5):56—60.

[2] 张梅,李博.CoolMax/Amicor/丝光毛/羊绒功能性夏季羊绒纱线的研发[J].上海纺织科技,2008,36(10):35—36.

[3] 张梅,井恩发.狐狸绒/丝光毛/Tencel/棉混纺紧密纱的生产实践[J].棉纺织技术,2007,35(7):38—40.

[4] 张清录,宋红,张瑾.简议羊绒半精纺纺纱[J].毛纺科技,2004,(4):38—39.

[5] 刘承晋.半精纺工艺流程及纺纱设备的选用[J].纺织学报,2009,30(9):49—54.

[6] 缪定蜀.半精纺加工技术在棉纺企业的应用[J].上海纺织科技,2007,35(4):24—26.

[7] 周卫忠.浅诉半精纺生产车间的工艺设计[J].上海纺织科技,2008,36(1):22—24.

[8] 刘林兵,高卫东.赛络纺纱系统结构特征的比较[J].纺织导报,2005,(2):38—43.

[9] 周卫忠.自动络筒机生产半精纺纱线的技术措施[J].纺织导报,2009,(1):67—68.