回潮率在丝织生产中的控制与应用

钱 飞

(盐城纺织职业技术学院,江苏 盐城 224005)

1 回潮率的概述

回潮率是指纺织材料中所含水分重量对纺织材料干重的百分比,存在于相同空气条件下的纺织材料,回潮率越大,表明其中水分越多。在温度为20℃,相对湿度为65%±3%条件下的回潮率称为公定回潮率,在实际大气条件下所测得的回潮率称为实际回潮率。按国际惯例,桑蚕丝的公定回潮率为11%。实际回潮率根据季节的不同一般控制在9%~13%的范围之内。

2 回潮率在丝织生产中的控制与应用

丝织生产就是根据丝织物的规格设计要求,将蚕丝加工成丝绸产品的过程,它包括丝织准备、织造和后整理三大主要工序。其中丝织准备包含的工序很多,每道工序的半成品质量,均对后道工序的质量影响甚大。而回潮率对半成品质量的影响贯穿于丝织生产的各个环节中,要保证各工序的半成品质量,就得控制好经纬纱线的回潮率,以确保产品质量的延续。现就回潮率对桑蚕丝重量、强力、伸长、晾干时间及成品绸平方米克重等方面的影响及控制因素进行分析。

2.1 回潮率对厂丝质量的影响

回潮率对厂丝质量的影响主要包括对外观质量和成品内在质量的影响两个方面。当回潮率过大时,厂丝的色泽、光泽暗淡,手感发粘,放置时间太久,很可能就会发霉、变质,厂丝的强力会显著降低;相反回潮率过低时,厂丝发干,手感硬而脆,在退解过程中容易乱,从而造成回丝消耗的增加,织造过程中因伸长率的降低而造成厂丝断头。

因此,对于缫丝厂来说,实际生产中对厂丝回潮率的控制就显得尤为重要,梅雨季节要通过对复整车间的温湿度管理来防止厂丝因回潮过大而发霉、变质;干燥季节则通过对复摇、后整理的补湿来防止厂丝因回潮率过小,而造成交易过程中厂丝重量上的亏损。实际生产中,缫丝厂出厂的厂丝其回潮率通常以控制在10%~13%为宜。

2.2 回潮率对厂丝重量的影响

厂丝湿重会随回潮率的变化而变化。厂丝在实际回潮率下的重量为G=G0×(1+W),式中:G为厂丝的湿重(kg),G0为厂丝的干重(kg),W为实际回潮率(%)。由公式可知:厂丝的干重G0是不会变化的,其湿重的大小随回潮率的增加而增加;而厂丝在公定回潮率下的重量即公定重量G1=G0×(1+11%)=G×(1+11%)/(1+W)[1]。

通过以上公式计算:假设某中小型丝织厂100台有梭织机的生产规模,平均月消耗白厂丝为10 t,所购厂丝的平均回潮率分别为11%、12%,在平均超标1%的情况下,每月多支付的厂丝重量为:10×103(1+12%)/(1+11%)-10×103=90.09 kg,相当于1.5件的厂丝重量;即在所购厂丝其平均回潮率为12%的情况下,每月每10 t厂丝的公定重量就会超出90.09 kg,按一年来计算,那就会多出90.09×12=1081.08 kg。因此,回潮率对重量有很大的影响,在原料采购过程中,作为企业必须对其进行很好的掌控。在感觉回潮率较大的情况下要对实际回潮进行检测,并按公定重量进行交易。

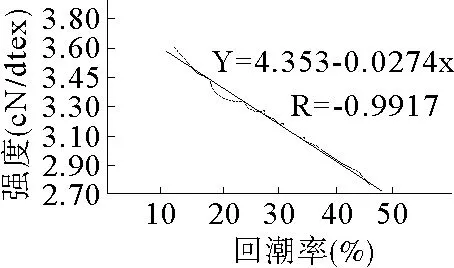

2.3 回潮率对厂丝强度的影响

浸渍是厂丝织前准备的重要工序,浸泡后厂丝强力随其回潮率的增加而下降。其函数回归方程为直线方程Y=4.353-0.0274x,其中Y为强度,x为回潮率,R=-0.9917,具体如图1所示。浸泡后厂丝强度随回潮率增加而下降的原因,是厂丝在浸泡过程中水分子和助剂分子渗入丝条內部,丝素体积一般发生30%~40%膨胀,丝素同水分子的结合是松散的,但水分子使链之间的结合力减弱,并将部分氢键打断,从而使厂丝强度下降;浸泡后厂丝在晾干过程中,丝素吸收热量只是用来使渗透于茧丝或厂丝中的水分子汽化排出,随着水分子的排出,折叠结构中的分子重新组成新的氢键,分子结构又会随着回潮率减小而更加紧密,厂丝强度也随之增加[2]。

图1 厂丝的回潮率和强度的关系曲线

实际生产过程中,织造工艺对厂丝强度要求达到0.34 cN/dtex,由图1可见,要达到此要求,浸泡后厂丝晾干时的回潮率必须控制在20%至厂丝平衡回潮率11%范围之间。

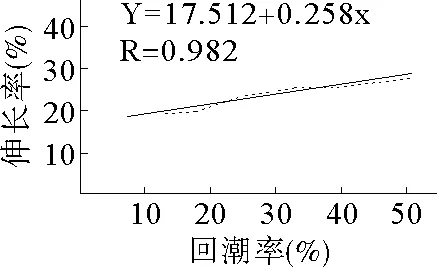

2.4 回潮率对厂丝伸长率的影响

浸泡后厂丝的伸长率随其回潮率的增加而增大,其关系曲线可以表示为:Y=17.512+0.258x,其中Y为伸长率,x为回潮率,R=0.9820,具体如图2所示;产生这种状況的原因是厂丝在浸泡过程中,由于水分子渗入丝条,使链间结合力在减弱的条件下发生收缩,键中原本伸直的链段弯曲,一些丝素体积膨胀收缩对纤维轴的取向度有所下降,有粘弹性行为的丝素分子链为恢复弹性而急剧收缩,产生了收缩应力,使得厂丝在长度方向有一定收缩,长度方向弹性增加,塑性变形增加,从而使厂丝伸长增加,在厂丝晾干过程中,随着水分子的减少,再产生与浸泡厂丝时相反的作用,弯曲的链再一次伸直,分子的滑移减少,因而使伸长率下降[3]。

图2 厂丝的回潮率同伸长率的关系曲线

实际生产过程中,厂丝的伸长率要求控制在20%~22%为好。伸长率过大或过小,都会使丝条被拉白,易使织物产生罗纹、急纡、亮丝、丝条发脆易断头等疵点。从图2中我们不难发现,浸泡后厂丝晾干的回潮率只要控制在11%以上其伸长率都能满足织造时的伸长要求。但考虑到回潮率对厂丝强度影响因素,实际生产过程中,浸渍后厂丝晾干的回潮率通常控制在11%~18%之间。

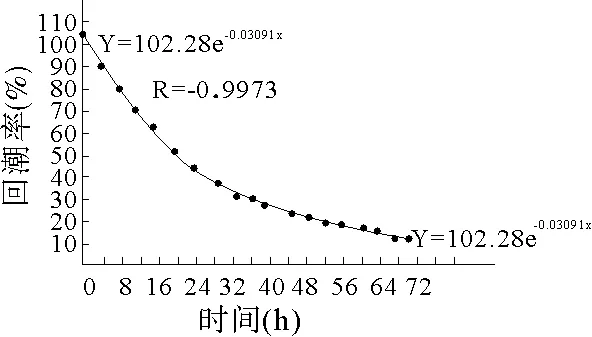

2.5 回潮率和自然晾干时间的关系

通常经浸渍脱水后的厂丝,其回潮率为90%~100%,明显大于大气条件下的平衡回潮率。脱水后厂丝中的水分必须及时散发,否则时间长会影响到厂丝的色泽和品质,并且会影响到干燥时间和络丝的顺利进行。厂丝晾干到平衡回潮率的过程是一个放湿的过程,要达到平衡回潮率所需的时间,主要取决于晾丝环境的相对湿度和温度,相对湿度越低,温度越高,厂丝就越容易干燥。经研究,一定条件下,浸泡后厂丝的回潮率和自然晾干时间之间成指数函数关系,其关系曲线可表示为:Y=aebx(b<0),Y为厂丝回潮率,x为自然晾干时间,用最小二乘法实测可得到回归方程曲线为:Y=102.28e-0.03091x,R=-0.9973[4]。具体如图3所示,由图3可以看出,通常条件下,浸泡后的厂丝需经过72 h左右的自然晾干才能达到厂丝的平衡回潮率。

图3 自然晾干过程中回潮率同时间的关系曲线

实际生产中,为了尽可能减少厂丝在晾干过程中的周转量,我们可以通过提高晾丝环境的温度、改善通风条件来降低周围环境的相对湿度,从而缩短厂丝达到平衡回潮率的时间。

2.6 回潮率对成品绸姆米数的影响

回潮率对绸缎平方米克重的影响即是对成品绸姆米数的影响,姆米是国际上专门用来表示丝织物厚度的计量单位,在外贸中常用姆米(m/m)表示,它和平方米克重的具体换算为:1m/m=4.3056g/m2。练白绸的姆米数在实际交易过程中以0.5m/m作为最小单位,小数点后面的姆米数值通常是按2舍8入,3、7作5的规则来进行计量的。因此,我们在设计丝织物的姆米数时,可以充分利用市场规则的允许,只要将其姆米数控制在0.8~1 m/m或0.3~0.5 m/m的范围,贸易过程中,其姆米数实际上是按照1 m/m和0.5 m/m的数值来进行计量的。

另一方面,练白绸本身回潮率的大小会对其克重产生影响,即对其实际姆米数产生影响,因此,我们在实际产品设计过程中,还要根据实时的气候条件,尤其是空气相对湿度的大小,来灵活掌控产品设计规格[5-6],不能将其姆米数总是设计在下偏差。

(1)干燥季节,回潮率较小的情况下按成品的单位姆米数来设计成品绸的规格,将其姆米数控制在0.8~1 m/m或0.3~0.5 m/m的范围内,可以利用规则的允许,将姆米数进上去;

(2)梅雨季节或相对湿度较高的季节,此时成品绸回潮率相对比较大,我们可以在原来织物规格设计的基础上,降低织物的纬密1~2梭/cm来降低成品绸的克重,这样一方面可以充分利用规则的允许来达到降低成品绸原料用量的目的,另一方面纬密的降低为产量的提高带来了可能。

在丝绸产品设计过程中,我们可以充分利用规则的允许,在确保成品绸质量的前提下,提高成品绸的平衡回潮率,增加成品绸的平方米克重,这样就可以在确保姆米数的前提下,尽可能降低坯绸的纬密来提高产量,从而降低产品的成本。

3 总结

通过以上分析,我们知道,在丝织生产过程中,看似不起眼的回潮率,其大小不仅会对白厂丝的重量、成品绸的姆米数等外在质量带来很大的影响,还会严重影响到白厂丝的强度、伸长率等内在质量指标,造成织造过程中,厂丝断头率、回丝消耗增加,严重时还会导致生产无法正常进行。因此,丝织生产过程中,我们要根据生产的实际需要,充分利用市场规则的允许,在确保产、成品质量,不损害他人利益的前提下,对回潮率加以严格的控制和应用,为企业的生产、经营服务。

参考文献:

[1] 姚穆,邵礼宏.纺织材料学[M].北京:纺织工业出版社,1990.

[2] 杨礼直,钱镇海,余维红.浸泡后生丝回潮率对机械性能的影响[J].苏州大学材料工程学院学报,1999,(5):4.

[3] 徐红,单小红.相对湿度对浸渍处理后生丝钩接伸长的影响[J].针织工业,2002,(4):116.

[4] 李创.函数图像法在纤维回潮率及保水率测试中的应用[J].纺织器材,2006,(4):338.

[5] 张泉,王玉清.垂直芯吸法和滴液法测试海岛丝织物液态水传导性能初探[J].山东纺织科技,2004,45(5):6—9.

[6] 陈秀芳.天丝织物的扎染工艺[J].山东纺织科技,2004,45(2):49—51.