包覆纺纱工艺技术的研究

张洪宾,孙广辉,邢明杰

(青岛大学,山东 青岛 266071)

以氨纶为芯丝生产的包覆纱已经成为纺织新产品开发的主要原料,特别是在无缝内衣、袜子的生产中。在实际生产包覆纱过程中,工艺与质量怎样才能达到最优已经成为包覆纱厂亟待解决的问题。

1 包覆纺纱原理

包覆纱是根据混纺纱中纤维的径向分布而形成的。在加捻过程中,纱条中的纤维因自身的性质、初始模量、密度及受力不均匀而发生内外转移现象,内外转移必须克服纤维间的阻力才能实现。包覆纱中的芯纱是长丝,它受纺纱张力和加捻的作用,其向心压力最大[1-2]。因此,长丝就一定分布在纱截面的中心,而短纤维虽然也有向心压力,但较弱,所以只能包覆在长丝的表面,这样就形成了包覆纱。

2 包覆纱与包芯纱的区别

包覆纱与包芯纱的结构最明显的区别就是芯丝无捻度,以氨纶芯纱为例,包芯纱中氨纶丝均经过加捻,芯丝有捻度,包覆纱中的氨纶丝与外包层之间的芯鞘关系明显,但芯丝与外包层之间的抱合程度明显低于包芯纱和合捻线,因此其弹性高于两者;包覆纱在张紧状态下有露芯现象。手感较包芯纱硬;包覆纱的强度就是外包层长丝或纱线的强度,比同规格的包芯纱强度要高[3-4]。

3 包覆纱纺制的基本流程

3.1 络筒工序

包覆机是装有上行式空心锭子的加捻机构,为了使外包覆丝能在空心锭子上对芯丝进行包覆,要求在空心锭子上的外包覆丝要有适当的卷装形状,通常是用带有双边的筒子,通过络筒的方式达到所需的卷装形状。

3.2 包覆工序

如图1所示,上、下空心锭子(单层包覆时为一组)在传送带的带动下,以相反的方向回转,空心锭子上5上的外包覆丝6由于空心锭子的回转而被引出。氨纶丝从喂料辊1通过空心锭子5送出,在喂料辊1与送出辊9之间加上设计的牵伸倍数和一定的捻度。在卷绕点处外包覆纱从送出辊9送出后,由于卷取辊12和送出辊9两者的表面速度不同而形成张力松弛。芯纱由于所受张力减小而使整个纱线回缩。包覆纱从送出辊9输出经过往复运动导纱器11和卷取辊12,以平行筒子的形式按一定的松弛度进行卷取。

3.3 倒筒工序

在包覆纱形成的过程中,纱线经过多次摩擦,表面毛羽起伏,而且有很强的静电,为了使纱线能在织造过程中不至于因断头而影响织物质量,需要对纱线进行上油处理,目的是消除静电,贴伏毛羽。

4 纺纱工艺主要参数

4.1 络筒工艺

络筒工艺与一般捻线机所使用的筒子工艺相同,对不同的包覆丝品种、特数有不同的要求。常规的工艺条件如下:

卷绕速度:平均400~500 m/min;卷绕间距:3~5 mm;卷绕张力:平均8.82~17.64 cN/dtex;卷装硬度:70°~80°。

同时应该注意卷绕要均匀一致;为了使筒子卷绕表面均一,动程以3~7 mm为宜;筒子的卷绕方向要根据包覆层的捻向而有所不同;断头的接头要放置在筒子卷装底部。

图1 包覆纱纺纱原理图

4.2 包覆工艺

4.2.1包覆度

包覆度就是外包纤维对芯丝的包覆程度,对成纱性能影响较大。为了和实际生产保持一致,我们定义包覆度为包覆纱的捻度,即单位长度纱的捻回数,单位通常为捻/米(T/m)。

包缠捻度(捻/m)=[锭子转速(rpm)+退绕转速(rpm)]/引纱速度(rpm)

在实际应用中可用:

包缠捻度(捻/m)=[锭子转速(rpm)]/引纱速度(m/min)

试验得知,包缠捻系数在纺制长丝纤维时为75~85,纺制长纤维时为90~115,纺制短纤维时为120以上较为适宜。

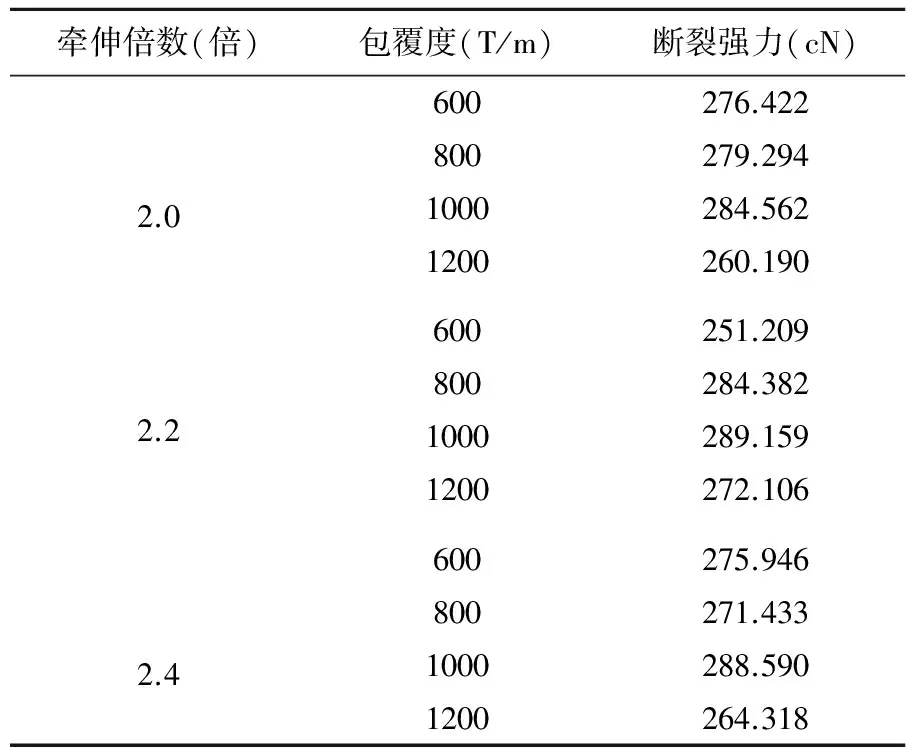

试纺的时候选取不同区间段600圈/m、800圈/m、1000圈/m、1200圈/m进行研究,获得不同牵伸倍数的包覆纱断裂强力与包覆度的变化关系见表1,牵伸倍数为2.2的包覆纱的断裂强力与包覆度的变化关系见图2。

表1 包覆度与强力关系

图2 牵伸倍数为2.2的包覆纱的断裂强力与包覆度的变化关系

通过分析包覆度对粘/氨包覆纱线的断裂强力影响,得到在开始一定范围内(600圈/m~1000圈/m),其变化规律与短纤维纱基本一致,断裂强力随着包覆度的增加而增大,包覆度进一步增大到1000圈/m左右时,成纱强力明显下降,这是因为包覆度的进一步增大,使外包粘胶长丝包缠螺旋角增大,使它在纱线轴向承受的有效分力减小,致使成纱强力不断下降。由此可以看出包覆度对纱的强力有较大影响,生产时应该注意调整。

4.2.2张力

锭速高,则长丝退绕时形成的气圈张力大,同时也影响着在假捻处短纤维的假捻捻度。若不用假捻器,则短纤维从空心锭子芯部出来也有一个离心的气圈形成,锭速愈高,气圈愈大,张力也愈大。

要获得正常的包覆纱线,空心锭下方的输出罗拉速度通常比前罗拉速度大,两者的比值一般在1.02~1.05。

4.2.3牵伸倍数

对芯丝的牵伸倍数,根据其用途不同而定,通常是在1.8~4.0的范围内。牵伸倍数过大,则会导致在下道工序中断芯等问题;过小则不易发挥弹性优势。牵伸大小与包覆纱的伸长率,特别是对单层包覆纱,有一定的比例关系,但对双层包覆纱则不明显。

4.2.4线密度

用同样粗细的短纤维纺纱,包覆纱可比环锭纱纺更细的纱,这是由于包覆纱的芯纱无捻而外包长丝较紧。即纺同样线密度的纱时,包覆纱可用较粗的短纤维。因此成本可相应降低,氨纶细度选用44~77 dtex较为合适[5]。

4.2.5卷取率

一般单层包覆时卷取率为90%~95%,棉纱双层包覆时为50%~90%,包覆纱用于机织卷取率应尽可能选大。这一点有别于包芯纱和合捻纱,对织造工艺参数的影响较大。

5 包覆纱的纺制

5.1 原料

芯纱采用氨纶丝,外包丝采用抗菌功能性粘胶长丝。

5.2 包覆纱加工工艺

5.2.1线密度

作为芯丝的氨纶线密度一般为22~932 dtex。外包覆丝可以各种纤维作原料,但是应该根据芯丝的线密度适当选择。本例中选择粘胶外包丝线密度为165 dtex,芯丝选择莱卡33 dtex。

5.2.2捻度

包覆过程根据包覆丝的线密度以及外观因素来确定,一般说来,外包覆丝越细,捻度要求越大。捻度低于一定范围时,在下道工序会出现断丝,严重时会发生“露白”(露出氨纶原丝,染不上色而发白)。但是当捻度超过一定范围,会增加生产成本,且会造成包覆纱的强度、伸长下降。由于以上原因捻度选择800~1000 T/m进行纺纱。

5.2.3牵伸倍数

包覆纱加工的牵伸倍数为2.0~4.0,如果牵伸倍数过大,可能引起下道工序中芯丝断裂。

5.2.4捻向

如果外包覆用假捻加工工艺,包覆工艺的捻向原则上与假捻的捻向相同。

5.3 包覆的注意事项

(1)加强对包覆的温度控制,要避免10℃以下的低温条件[6],因为在低温条件下加工会影响氨纶的弹性。一般情况下,包覆的空气条件:温度为25℃±5℃,相对湿度为65%±5%。

(2)防止氨纶纤维从喂料辊上滑脱。

(3)锭子转数要均匀一致。

(4)导丝器的表面不能有伤痕,特别要注意牵伸部件的养护,以防止纱线被刮伤。

以氨纶为芯丝,外包功能性粘胶生产的包覆纱,不仅具有氨纶高弹高恢复性能,而且拥有功能性粘胶的独特品质,如抗菌、抗紫外线等性能。穿着含有氨纶纤维的织物无束缚感、压迫感和松弛感,舒适且活动自如,所以深受消费者的欢迎。

6 结语

包覆纺纱技术作为新型纺纱技术的一种,近年来有了长足的进步,究其原因是该纺纱技术有着合理的纺纱机理。通过对成纱工艺的深入研究,有利于在实际生产过程中生产出优质的包覆纱线,创造最大效益。

参考文献:

[1] 范杰,陈人豪.涤/氨包缠纱性能初探[J].国际纺织导报,2005,(1):21—22,24.

[2] 王同勇,孙可隆.氨纶弹力纱线的性能及其对织物的影响[J].棉纺织技术,1999,27(11):21—24.

[3] 马秀凤,张玉清,邢明杰.包覆纺纱技术的现状及发展趋势[J].纺织导报,2005,(10):140—142.

[4] 姚俊红,朱春光,孟俊焕,等.氨纶竹节包芯纱的开发实践[J].山东纺织科技,2005,46(3):23—24.

[5] 张兰香,郭雅丽. 初探氨纶包芯纱的生产[J]. 山东纺织科技,2002,43(1):27—28.

[6] 刘秀萍,王家禄,孔连根.提高氨纶包芯纱质量的措施[J]. 山东纺织科技,2003,44(1):25—26.