响应曲面法优化小麦淀粉制备麦芽糖浆糖化工艺的研究

亢潘潘,胡秋林

(武汉工业学院食品科学与工程学院,湖北武汉430023)

麦芽糖浆生产中常用的糖化酶制剂主要有以下三种[1-2]:(1)β-淀粉酶即麦芽糖酶,属于外切酶,可进一步水解淀粉、糊精分子,依次切开相隔的α-1、4键,生成麦芽糖。虽随着酶用量的增加或是延长糖化时间可以增加麦芽糖的生成量,但是由于β-淀粉酶无法水解或绕过支链淀粉(小麦淀粉中含有75%-81%的支链淀粉、25%-19%的直链淀粉的α-1、6糖苷键,而生成 β-极限糊精)[3]。(2)真菌 α-淀粉酶,属于内切淀粉酶,能分解α-1,4葡萄糖苷键,不能水解α-1,6键,但可绕过继续水解。水解产物除了麦芽糖外,还有部分葡萄糖和较多的麦芽三糖及α-限制糊精。α-限制糊精的相对分子量远比β-限制糊精小,故制成的麦芽糖浆粘度低而有良好的流动性,有利于后期过滤等精制。(3)普鲁兰酶,脱支酶的一种,催化分解支链淀粉和糊精中的α-1,6-D-葡糖键产生包含α-1,4键的线性低聚糖。通常与糖化酶或是β-淀粉酶共同作用生产结晶葡萄糖和高麦芽糖浆。

本实验利用酸-酶联用液化小麦淀粉得到DE值为8.12%的液化液。以此液化液为基础进行糖化的研究。液化液以短链糊精为主,同样含有一定数量的α-1、4葡萄糖、少量麦芽糖、低聚糖及部分淀粉等[4]。在糖化过程中选择 β-淀粉酶与真菌 α-淀粉酶协同糖化液化液,单因素试验以DE值为参考优选出各因素较好值,再以响应面分析方法进行更优化试验并以HPLC检测麦芽糖产率参考。为以小麦淀粉为原料生产麦芽糖浆的工业生产提供了理论依据,也为下一步对小麦淀粉糖化液的精制奠定了理论基础。

1 材料与方法

1.1 试验材料

小麦淀粉:实验室自制;β-淀粉酶:上海源叶生物科技有限公司;真菌α-淀粉酶:天津诺奥科技发展有限公司;甲醇 色谱级;乙醇 色谱级;超纯水;麦芽糖标准品Dr.Ehrenstorfer纯度99.6%:上海安谱科学仪器有限公司。

1.2 仪器设备

可见分光光度计(V1100型),上海美谱达仪器有限公司;酸度计(FE20),梅特勒-托利多仪器(上海)有限公司;电热恒温水浴锅(HHS型),上海博讯实业有限公司医疗器械制造厂;低速离心机(LD5-10(Ⅲ)型),北京医用离心厂;循环水式真空泵(SHZ-D型),河南巩义市英峪予华仪器厂;磁力加热搅拌器(78-1型),国华电器有限公司;集热式恒温加热磁力搅拌器(DF-1015型),河南巩义市英峪予华仪器厂;真空冷冻器(Free Zone 2.5型),LABC once生产厂;液相色谱仪 waters R401示差检测器;色谱柱 waters 5μm KR100-5NH2,φ250mm ×4.6mm。

1.3 试验方法

1.3.1 工艺流程

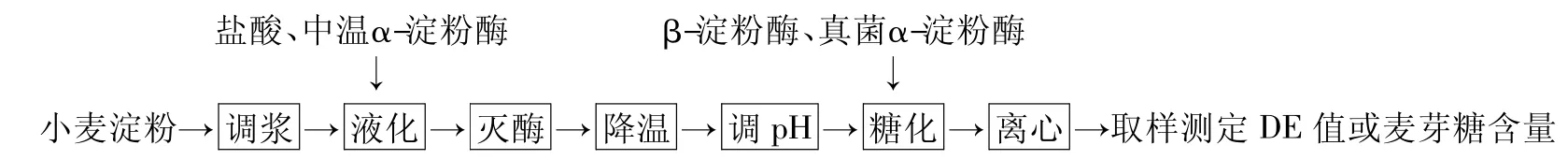

小麦淀粉酸-酶液化,复合酶协同糖化的工艺流程见图1。

图1 小麦淀粉酸-酶液化复合酶糖化工艺流程示意图

1.3.2 操作要点

小麦淀粉加水调成30%料液比的淀粉乳,加入5%的无机酸盐酸12 mL,100℃,加热酸化12 min,碱中和后酸调节pH值至5.4,在64℃,8 mL浓度为0.0143 g/100 mL的中温 α-淀粉酶,酶解 30 min,恒温水浴锅中100℃,保持10 min进行灭酶,所得液化液的DE值为8.12%。在此液化液基础上,加浓度为0.133 g/100 mL、适量的β-淀粉酶、浓度为0.4 g/100 mL、适量的真菌 α-淀粉酶协同糖化,调节 pH至5.3[5],置于集热式恒温加热磁力搅拌器中55℃加热一定时间,置于100℃水浴,保温10min灭酶,取一定量糖化液以DE值变化情况为衡量指标,采用响应曲面法确定并分析最佳糖化条件;将最佳条件下的酶解糖化液于-50℃冰箱中冷冻48 h后放入温度-56℃,真空度为1.6 Pa的真空冷冻器中进行冷冻干燥制粉,称取一定量的糖化干燥粉溶解于一定比例的流动相中,利用高效液相色谱法测定麦芽糖含量。

1.4 分析方法

1.4.1 β-淀粉酶活力测定

分光光度计法

1.4.2 真菌α-淀粉酶活力测定

QB 2526-2001硫代硫酸钠溶液滴定法。

1.4.3 pH值

GB/T 20885-2007中6.4酸度计测定。

1.4.4 DE值测定

GB/T5009.7-2003直接滴定法。

1.4.5 麦芽糖含量测定

采用GB/T 20883-2007高效液相色谱法。

高效液相色谱的分析条件:

检测器:示差检测器,waters R401;

色谱柱:KR100-5NH25 μm,φ 250 mm ×4.6 mm;

分析条件:柱温:30℃;

流动相:乙醇∶水=80∶20;

流速:1μL/min;

进样量:20 μL。

1.5 糖化试验设计方案

1.5.1 响应面试验设计方案

湖北省位于中国地势第二级阶梯向第三级阶梯过渡地带,地势呈三面高起、中间低平、向南敞开、北有缺口的不完整盆地,山地、丘陵、岗地和平原兼备。全省虽地处典型的亚热带季风区内,但也紧靠秦淮气候分割线。因此,湖北省既大部分为亚热带季风性湿润气候区,同时降水地域分布呈由南向北递减趋势明显,且时空分布不均。受地形地貌及降水影响,加之河湖众多、水网密布的实际情况,湖北省既得水之利、近水独优,又受制于水、因水而忧,全省水灾旱灾呈易发多发趋势。尽管湖北省建成的防洪、排涝、灌溉、供水工程体系有效缓解了这一症状,但在水利工程保障薄弱地区以及部分水资源过度开发地区,仍不同程度的存在。

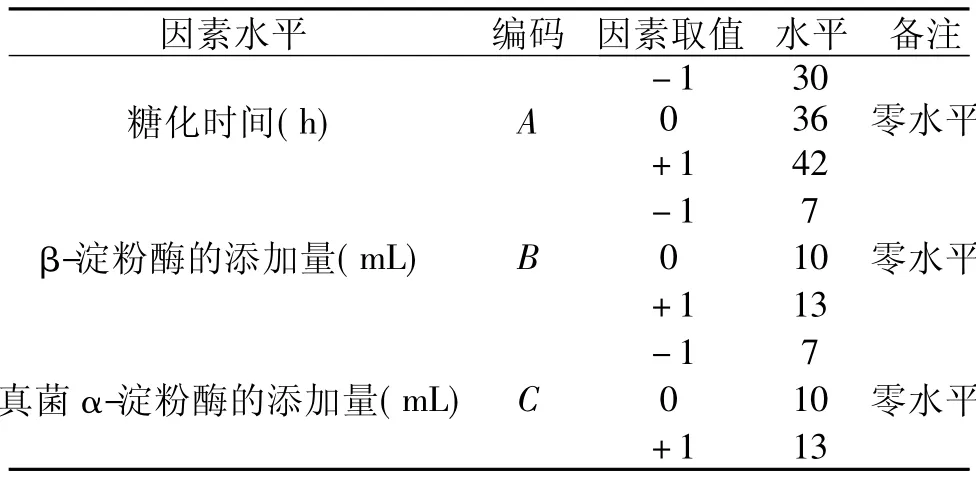

根据单因素试验结果:糖化时间、β-淀粉酶的添加量及真菌α-淀粉酶的添加量对DE值的影响较其它因素更加明显,因此,设糖化时间(A)、β-淀粉酶的添加量(B)、真菌α-淀粉酶的添加量(C)三个因素为变量,以糖化液DE值为响应值(Y)进行响应曲面分析,设计三因素三水平的实验,优化小麦淀粉糖化工艺。因素水平设计如表1所示。

表1 试验因素与水平的选取

1.5.2 响应曲面数据分析方法

响应曲面分析方法可以利用较少的实验数据推算达到目标值的优化条件,而响应曲面分析图可反映各参数之间的互相作用[6-7]。利用Design Expert 7.1.6软件中的Box-Behnken Design模型,对糖化时间(A)、β-淀粉酶的添加量(B)、真菌 α-淀粉酶的添加量(C)三个因素进行响应面分析,并对所得的响应面回归模型进行显著性检验。

2 结果与分析

2.1 响应面数学模型构建与分析

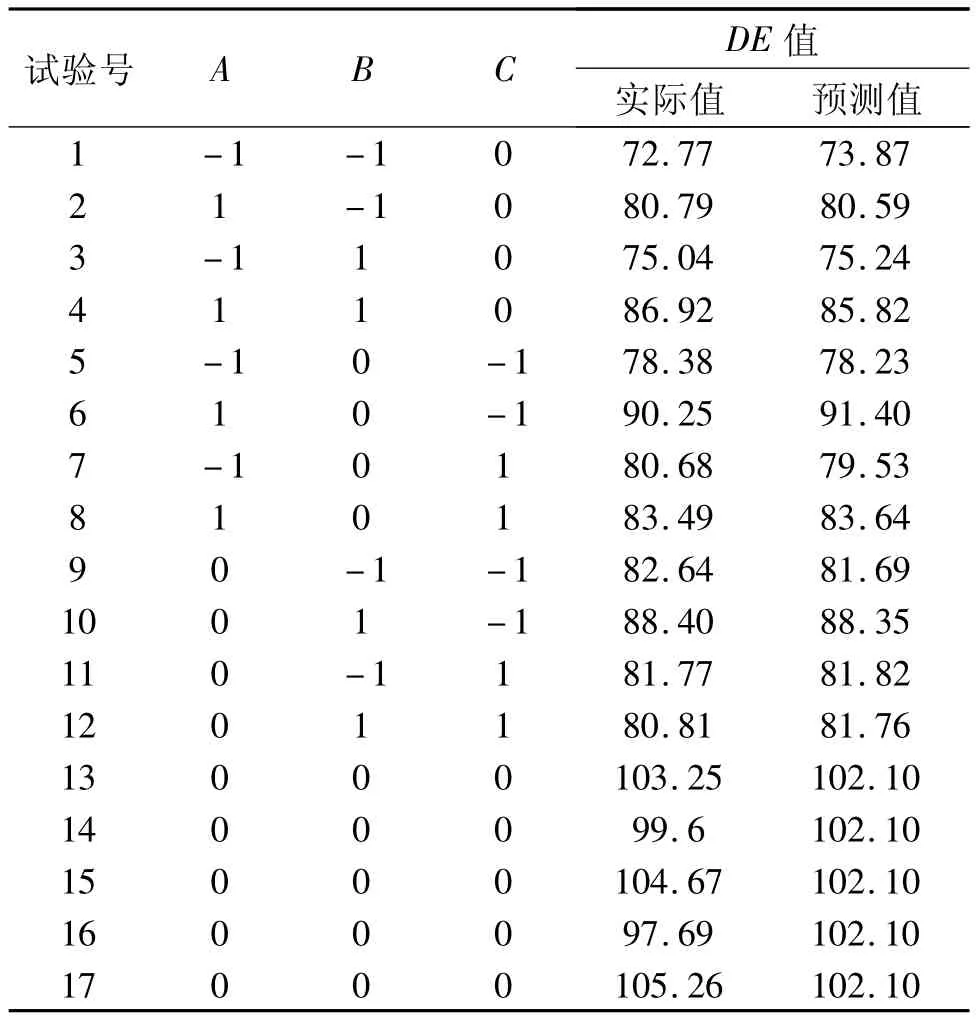

以单因素确定的条件:糖化温度为55℃,pH 5.3、浓度为0.133 g/100 mL的 β-淀粉酶、浓度为0.4g/100 mL的真菌α-淀粉酶协同糖化为实验前提条件,对小麦淀粉糖化时的糖化时间(A)、β-淀粉酶的添加量(B)、真菌α-淀粉酶的添加量(C)三个因素为变量,进行三因素三水平的试验研究。以糖化液DE值为响应值(Y)进行响应曲面分析,优化小麦淀粉糖化工艺。测得试验结果如表2所示。

表2 响应曲面分析试验结果与预测结果

利用Design Expert软件对表2数据进行二次多元回归拟合,得到小麦淀粉糖化液DE值(Y)对编码自变量糖化时间(A)、β-淀粉酶添加量(B)、真菌α-淀粉酶添加量(C)的二次多项回归方程:

Y=102.10+4.32A+1.65B-1.62C+0.96AB-2.27AC-1.68BC-11.71A2-11.51B2-7.19C2

式中:

A——糖化时间/h;

B——β-淀粉酶添加量/mL;

C——真菌 α-淀粉酶添加量/mL。

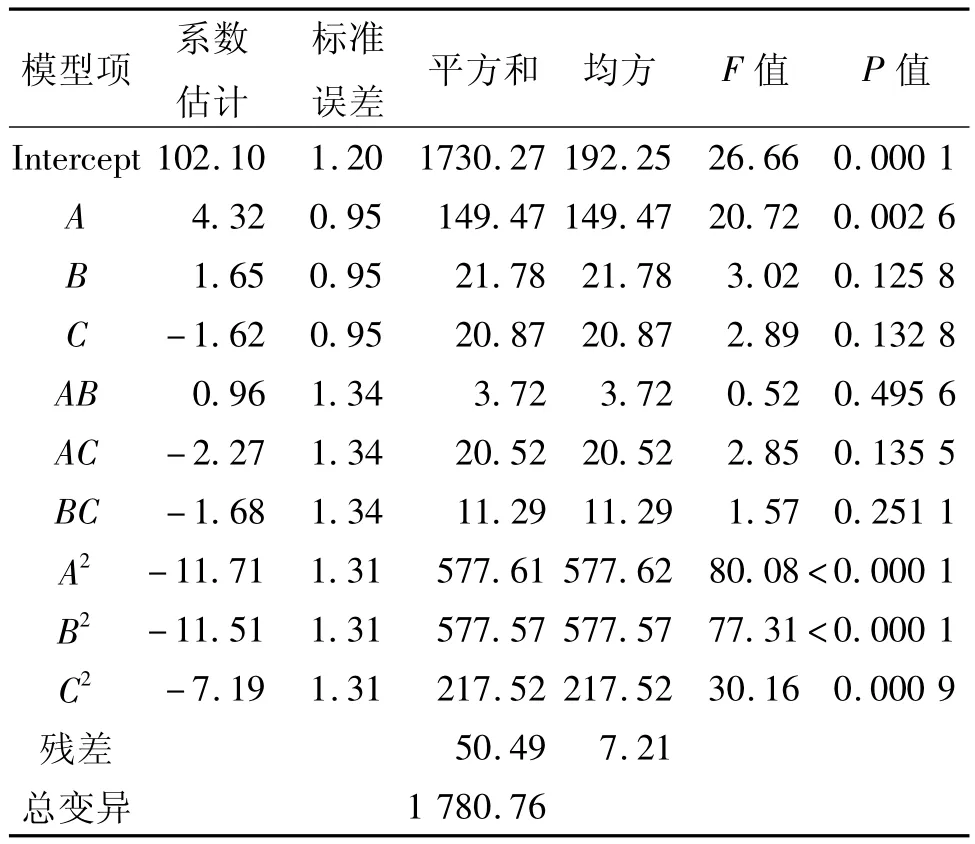

从该模型的方差分析表3可见,本试验所选的二次多项模型具有高度的显著性(P=0.0001),失拟项不显著,其回归模型的校正决定系数为0.9352,说明该模型能解释93.52%的变化,相关系数(r)为0.9716,表明小麦淀粉糖化液DE值的实测值与预测值之间具有较好的拟合优度,对实践具有指导意义。

由表3可见,3个试验因素对小麦淀粉糖化液DE值的曲面效应皆显著;线性影响效应中因素糖化时间较β-淀粉酶添加量、真菌α-淀粉酶两个因素显著。

表3 回归方程系数及其显著性检验

2.2 响应面等高线分析结果

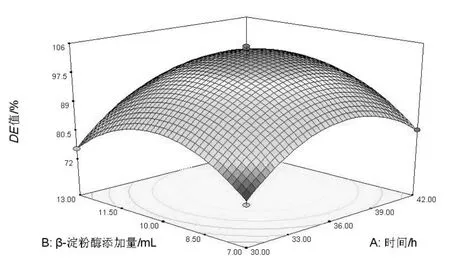

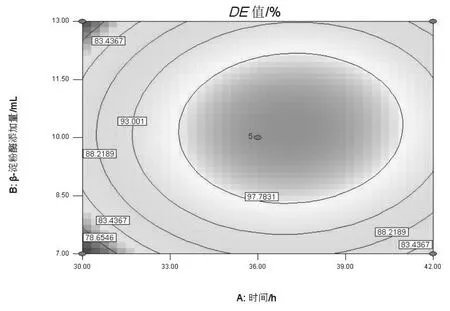

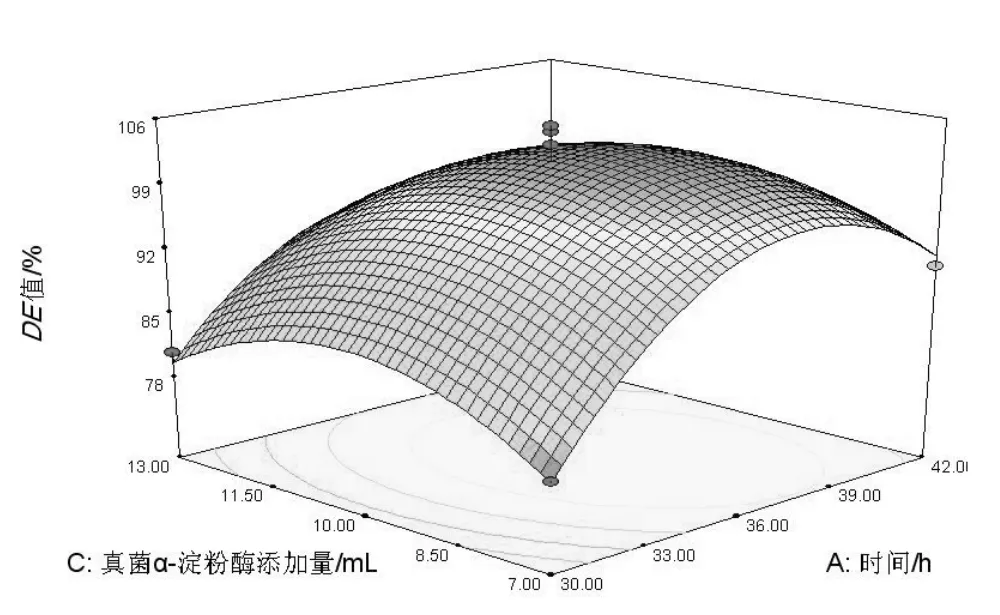

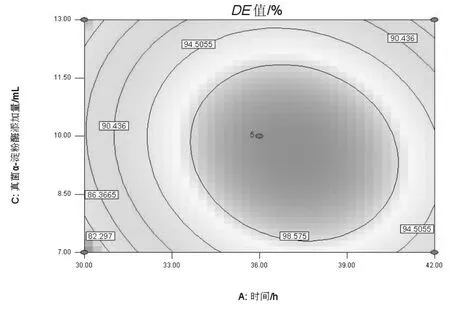

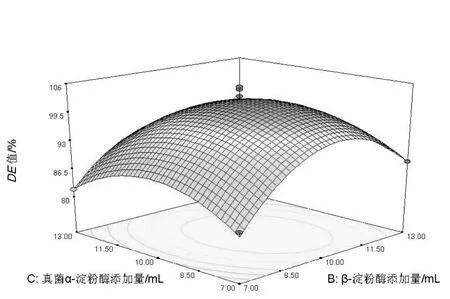

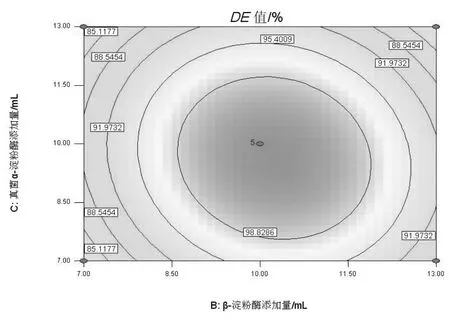

通过二次多项回归方程所做的响应曲面图及其等高线图见图2—图7。响应面显示糖化时间和β-淀粉酶添加量、糖化时间和真菌α-淀粉酶、β-淀粉酶和真菌α-淀粉酶的交互作用对小麦淀粉糖化液DE值的影响。

图2 糖化时间和β-淀粉酶添加量响应面3D图

图3 糖化时间和β-淀粉酶添加量等高线图

图2和图3显示了在固定真菌α-淀粉酶添加量10 mL时,小麦淀粉糖化时间和β-淀粉酶添加量对糖化液DE值的交互影响效应。由图3可以直观地看出在糖化时间在30—39 h的区域内,糖化液DE值随着β-淀粉酶的添加量的增加而增加;而当糖化时间在39—42 h的区域内,随着β-淀粉酶的添加量的增加,糖化液的DE值反而下降。

图4 糖化时间和真菌α-淀粉酶添加量响应面3D图

图5 糖化时间和真菌α-淀粉酶添加量等高线图

图4和图5显示了在固定了β-淀粉酶添加量为10 mL时,小麦淀粉糖化时间和真菌α-淀粉酶添加量对糖化液DE值的交互影响效应。由图5可以直观地看出,在糖化时间在30—39 h的区域内,随着真菌α-淀粉酶添加量的增加,糖化液DE值增加;而糖化时间在39—42 h的区域内,随着真菌α-淀粉酶添加量的增加,糖化液DE值反而下降。

图6 β-淀粉酶添加量和真菌α-淀粉酶添加量响应曲面3D图

图7 β-淀粉酶添加量和真菌α-淀粉酶添加量等高线图

图6和图7显示了在固定糖化时间为36 h时,β-淀粉酶添加量和真菌 α-淀粉酶添加量对糖化液DE值的交互影响效应。由图7可以直观地看出,在β-淀粉酶添加量在7—10 mL的区域内,糖化液DE值随着真菌α-淀粉酶的添加量的增加而增加;而β-淀粉酶添加量在10—13 mL的区域内,随着β-淀粉酶的添加量的增加,糖化液的DE值反而下降。

对响应曲面图2—图7综合分析可以看出:试验最佳条件应在等高线(DE值)98.8附近,比较6组图可知,糖化时间是影响小麦淀粉糖化液糖化的最显著因素,表现为等高曲线陡峭;β-淀粉酶添加量次之;真菌α-淀粉酶添加量对糖化液DE值影响最小,表现为等高线较为平缓,说明此因素对响应值影响较其他两种因素较小。

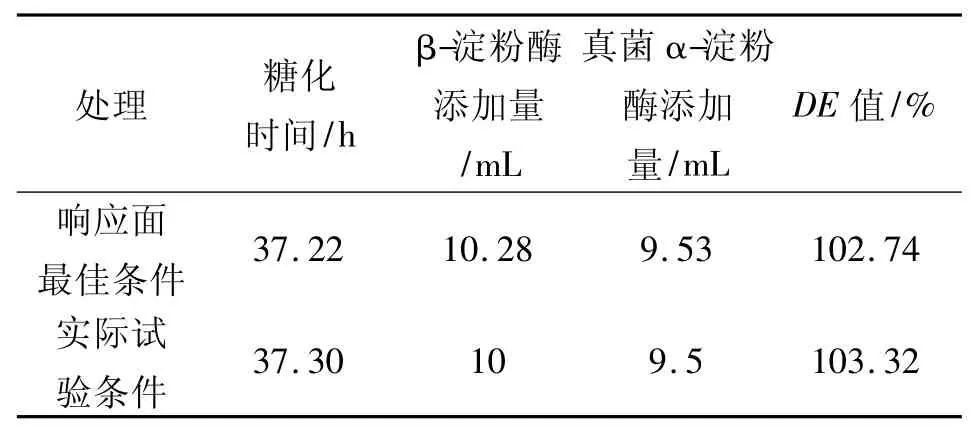

2.3 响应面数学模型寻优与模型验证

为了验证小麦淀粉糖化工艺模型方程的合理性和有效性,通过对此模型的二次多项数学模型解逆矩[8-9],小麦淀粉糖化最佳工艺参数为:糖化时间37.22 h,β-淀粉酶添加量 10.28 mL,真菌 α-淀粉酶添加量为9.53 mL,预测DE值为102.74%。

验证性实验结果如下表4所示:当糖化时间取值为37.30 h,β-淀粉酶添加量取值为10 mL,真菌α-淀粉酶添加量取值为9.5 mL,实际DE值为103.32%。与预测值非常接近,可以判断三元二次多项式回归模型可以应用于后期研究。

表4 响应面数学模型寻优结果

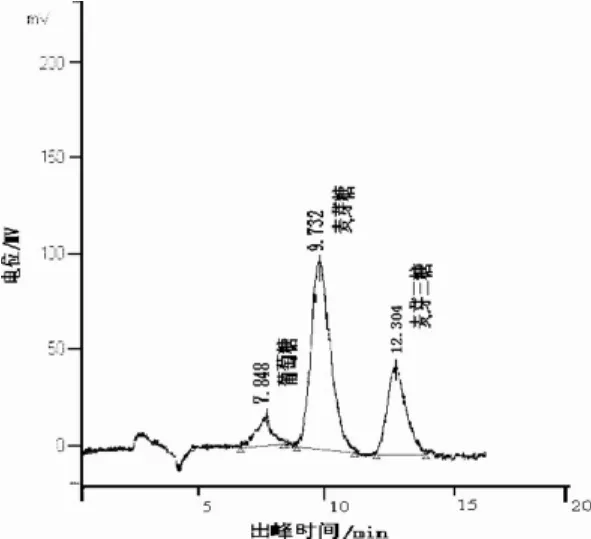

小麦淀粉在最佳的液化和糖化工艺条件下,制备小麦淀粉糖化液,测得 DE值后将糖化液经48h,-50℃冰箱中冷冻后放入温度 -56℃,真空度为1.6 Pa的真空冷冻器中进行冷冻干燥制粉,称取一定量的糖化干燥粉溶解于80%乙醇中制成糖浆,利用高效液相色谱检测,结果如图8所示。

图8 麦芽糖浆的HPLC图

图8是麦芽糖浆的高效液相色谱图,7.848 min前出现的是溶剂峰及死峰,7.848 min出现的是葡萄糖峰,9.732 min出现的是麦芽糖峰,12.304 min出现的是麦芽三糖,9.732 min后出现的是分子量大于麦芽三糖的大分子糖类物质的峰[10]。从图8中的峰面积大小可以看出麦芽糖在此糖浆中含量较大。通过麦芽糖的液相标准曲线和回归方程计算可得,麦芽糖的含量为62.1%。

3 结束语

本实验采用单因素试验和Box-Behnken设计方法,对糖化时间、β-淀粉酶、真菌α-淀粉酶两种糖化酶协同作用小麦淀粉制备麦芽糖的工艺条件进行优化。利用统计学建立DE值(Y)对编码糖化时间(A)、β-淀粉酶的添加量(B)、真菌 α-淀粉酶的添加量(C)的二次多项数学模型:

Y=102.10+4.32A+1.65B-1.62C+0.96AB-2.27AC-1.68BC-11.71A2-11.51B2-7.19C2.

3个试验因素对小麦淀粉糖化液DE值的曲面效应皆显著;线性影响效应中糖化时间(A)、β-淀粉酶的添加量(B)、真菌α-淀粉酶的添加量(C)均显著。通过对模型方程3-D图及其等高线图进行分析,获得了影响小麦淀粉糖化液DE值的最佳工艺条件,利用模型方程对DE值的趋势进行预测,再通过验证试验证明最佳实际的工艺条件为糖化时间为37.30 h,β-淀粉酶添加量为10 mL,真菌 α-淀粉酶添加量为9.5 mL,实际最大的DE值为103.32%。利用高效液相色谱法检测得出麦芽糖的含量为62.1%。本实验研究对小麦淀粉糖化工艺提供主要的参数,可为对比实验研究奠定基础。

[1] 张力田.结晶麦芽糖[M].北京:中国轻工业出版社,2007:234-256.

[2] 彭照文.淀粉糖工业相关的酶制剂[J].福建轻纺,2002,9(9):11-14.

[3] 徐丽霞,扶雄,黄强.淀粉酶在麦芽糖生产中的应用[J].中国甜菜糖业,2007(4):29-31.

[4] 康明丽.淀粉酶及其作用方式[J].食品工程,2008(3):11-14.

[5] 毕金峰.两种淀粉酶的酶学性质及应用研究[J].农业工程学报,2005,21:238-241.

[6] 杨晓泉.计算机在食品工程中的应用[M].广州:华南理工大学出版社,2005:146-151.

[7] Macgregor A W,Bazin S L,Macri L j,et al.Modelling the contribution of α-amylase,β-amylase and limit dextrinase to starch degradation during mashing[J].J Cereal Sci,1999,29(2):161-169.

[8] Lee W C,Yusof S,Hamind N S A,et al.Optimizing conditions for hot water extraction of banana juice using response surface methodology(RSM)[J].J Food Engineering,2006,(75):473-479.

[9] 满娟娟,李宏军.响应曲面法分析小麦啤酒糖化工艺参数对麦汁α-氨基氮含量的影响[J].酿酒科技,2010(3):71-74.

[10] 韩玉洁,张洪微.高效液相色谱法测定麦芽糖浆[J].食品科学,2004,3(24):150-152.