MEMS数字压力传感器的设计

高志勇,石 雄

(武汉工业学院电气与电子工程学院,湖北武汉430023)

现代科技领域中,传感器技术的地位越来越重要,发展日益迅速。在众多传感器中,压力传感器是广泛应用的一种,其按原理可分为应变压力传感器、扩散硅压力传感器和陶瓷压力传感器;按输出方式可分为模拟输出和数字输出。模拟输出容易实现,但在传输过程中容易受到外界和通信系统内部各种噪声干扰,抗干扰能力低。数字输出的压力传感器通常是在模拟传感器的基础上增加A/D转换器和MCU(Micro Controller Unit)。将模拟信号经A/D转换送入MCU,经过处理后,就可以以数字的方式向外传送数据。

本方案将内置A/D转换器、数字收发接口的MCU以及扩散硅压力敏感芯片、驱动放大电路集成在一块电路板上,然后采用MEMS系统级封装工艺将整块印制电路板封装在一个金属壳体中,形成完整的数字压力传感器[1]。

1 扩散硅压力传感器及其封装

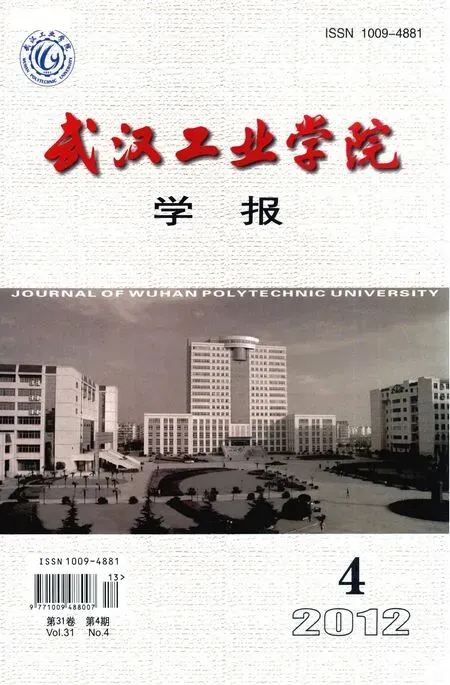

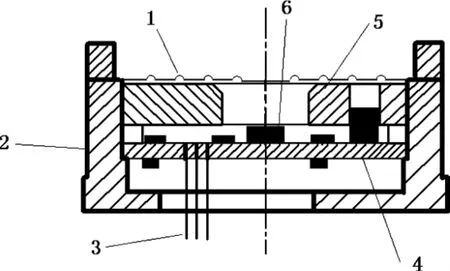

扩散硅压力传感器采用集成工艺技术,经过掺杂、扩散,沿单晶硅片上的特定晶向,制成应变电阻,构成惠斯通电路[2]。扩散硅压力传感器工艺原理如图1所示。

图1 扩散硅压力传感器原理

压力传感器可以采用恒压源或恒流源,但采用恒压源,则存在环境温度影响而不能消除的问题。具体分析如下:在这里比较输出电压,测试电路为全臂桥电路,设

ΔR,当有应力时,电阻阻值的变化量;

ΔRT,受温度影响,电阻阻值的变化量。

恒压源时,

输出与温度有关且为非线性关系;

恒流源时,

输出与温度无关[3]。所以本系统采用恒流源。

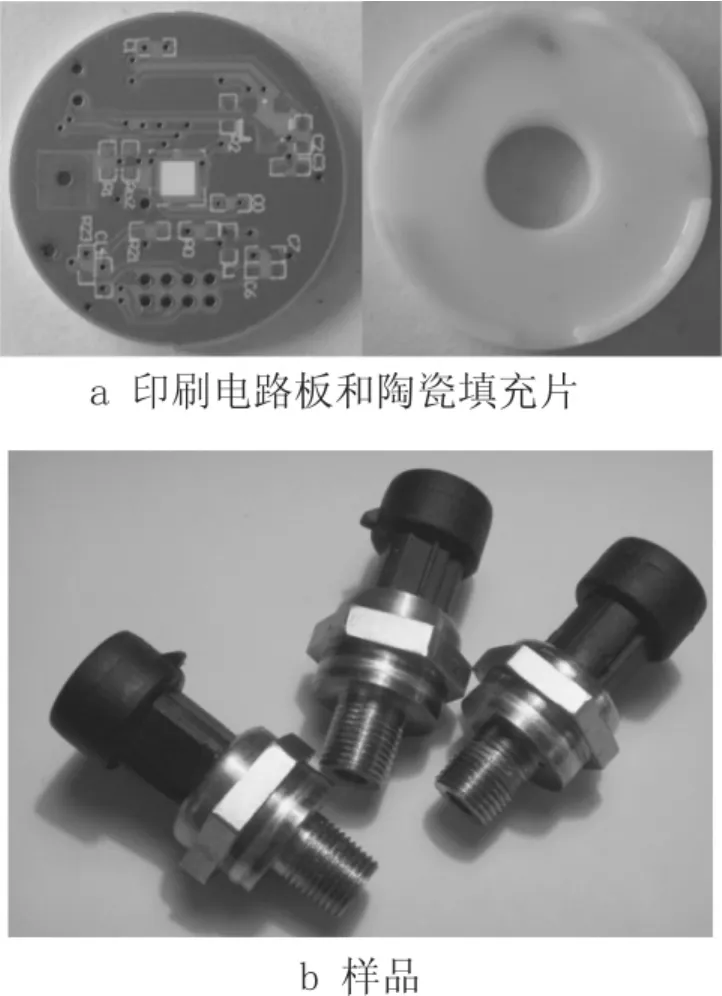

扩散硅压力敏感芯片加上配套的放大电路并不能组成完整的压力传感器,还需要合适的封装。本设计采用系统级封装技术,将设计的集成电路板植入气密充油的不锈钢外壳中,体积比传统封装工艺小。植入陶瓷填充片,陶瓷填充片可有效减少硅油填充量。硅油采用真空灌充技术,可消除残余气体对隔离测压系统的影响,提高传感器的精度和稳定性,系统级封装结构如图2所示[1]。

图2 系统级封装的压力传感器结构

2 总体设计

压力传感器多在恶劣的环境下工作,对其抗干扰能力、稳定性和可靠性都有很高的要求。例如某种应用场合工作温度范围要在-40℃至+125℃之间,因此在选择驱动放大器和MCU时都必须满足这一要求。压力敏感芯片、驱动放大电路、MCU各参数都要认证清楚。既要满足其苛刻的要求,又要保证其高性能。从而根据实际需求推广应用。

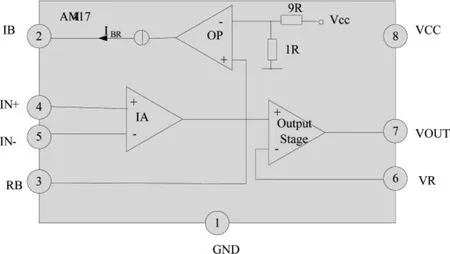

2.1 AM417的主要功能特点

AM417是一个低成本的比例电压放大器,专为电桥输入信号而设计。集成电路包含一个用来激励传感器的电流源,一个针对不同输入信号的高精度放大器,和一个电压输出级。增益、补偿和电压输出级通过外部电阻调节。电压输出级被设计成集电极开路。输出电流为10 mA。通过增加额外的电阻可以简单的限制电流的大小。AM417的模块功能、调节参数可校准传感器、小尺寸封装和低成本的优点非常适合汽车传感器应用。AM417的芯片结构如图3所示。

图3 AM417的芯片结构

AM417包含3个基本的功能模块:

1)激励传感器的稳定电流源

电流IIB通过电阻R1的阻值变化来调节:

2)输入级仪表放大器为桥式输入信号前置放大提供固定增益GIA=10.

3)集电极开路输出级

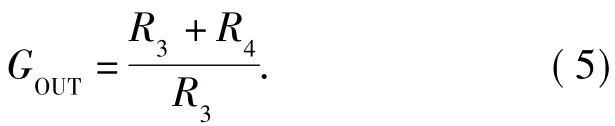

输出电压:作为输出电压放大器,有一个外部PNP集电极开路T1,能输出最大电流IOUT=5 mA。输出增益GOUT通过外部电阻R3和R4调节,GOUT=2,3,…,11:

整个系统的增益为G=GIA·GOUT.

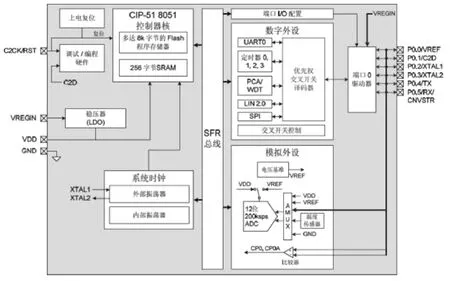

2.2 C8051F520A的主要功能特点

C8051F520A器件是完全集成的极低功耗混合信号片上系统型的微控制器,其主要特性如下。

1)高速、流水线结构的与8051兼容的微控制器,处理速度可达25 MIPS;

2)全速、非侵入式的在系统调试接口;

3)真12位、200 ksps ADC,最多16路模拟输入,带模拟多路器;

4)高精度可编程的24.5 MHz内部振荡器,在整个电压和温度范围内精度为±5%;

5)达7680字节的片内FLASH存储器;

6)256字节片内RAM;

7)硬件实现的增强型UART和SPI串行接口;

8)LIN2.0外设(兼容V2.0和V1.3,主方式和从方式);

9)3个通用的16位定时器;

10)具有3个捕捉/比较模块和看门狗定时器功能的可编程计数器/定时器阵列(PCA);

11)片内上电复位、VDD监视器和温度传感器;

12)片内电压比较器;

13)6个端口I/O;

C8051F520A的结构如图4所示。

图4 C8051F520A结构图

具有片内上电复位、VDD监视器、看门狗定时器和时钟振荡器的C8051F520A器件是真正能独立工作的片上系统。FLASH存储器还具有在系统重新编程能力,可用于非易失性数据存储,并允许现场更新8051固件。用户软件对所有外设具有完全的控制,可以关断任何一个或所有外设以节省功耗。

片内Silicon Labs二线(C2)开发接口允许使用安装在最终应用系统上的产品MCU进行非侵入式(不占用系统资源)、全速、在系统调试。调试逻辑支持观察和修改存储器和寄存器,支持断点、单步、运行和停机命令。在使用C2进行调试时,所有的模拟和数字外设都可全功能运行。两个C2接口引脚可以与用户功能共享,使在系统编程和调试功能不占用封装引脚。

2.3 硬件设计

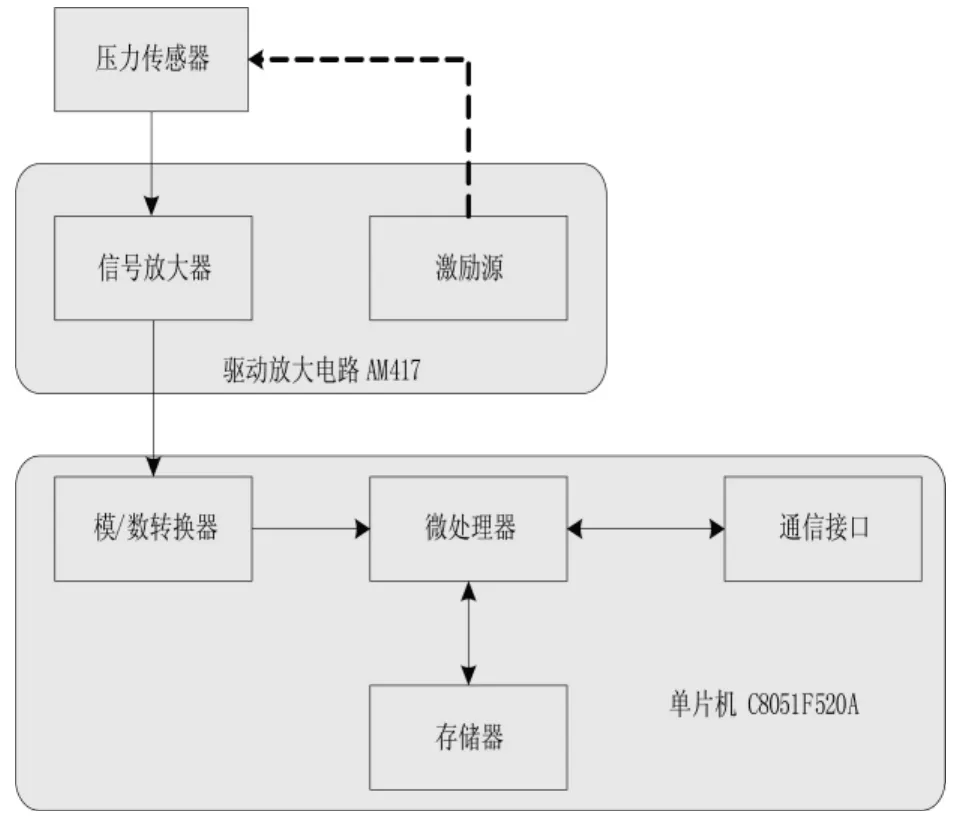

MEMS数字压力传感器原理框图如图5所示。

图5 数字压力传感器原理框图

总体来说,数字压力传感器的组成分为三部分:压力敏感芯片、驱动放大电路和单片机。驱动放大电路包括信号放大电路和稳定电流源,本设计采用的驱动放大器是集成的差压放大芯片AM417,它除了电压放大作用外,还为压力传感器提供稳定的1mA电流,放大倍数可以通过集成芯片的外围电路设置。压力传感器和驱动放大电路这两个部分可以组成输出模拟信号的传统压力传感器。将输出的模拟信号经过单片机的A/D转换,转换成数字信号,最后通过通信接口输出,这样就形成了数字压力传感器。

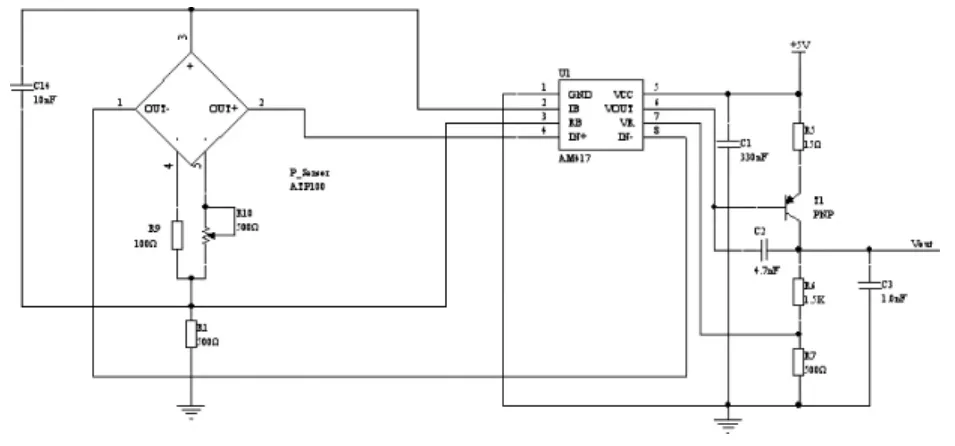

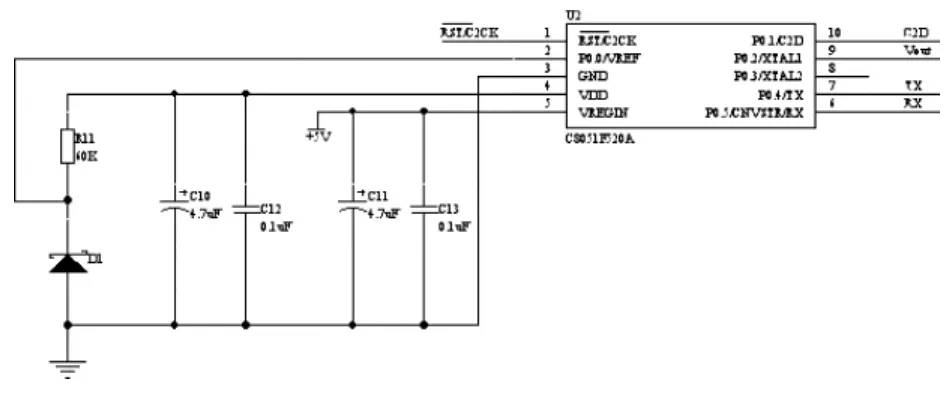

数字压力传感器的结构分为3部分,分别如图6、图7和图8所示。

图6 硬件电路1

图7 硬件电路2

图8 复位电路及接口

扩散硅压力敏感芯片ATP100的4、5引脚外串接100 Ω的固定电阻和500 Ω的可变电阻,调节可变电阻,以改善压力传感器的零点漂移。ATP100的1、2引脚输出电压变化信号到驱动放大芯片AM417,通过AM417的外置电阻和可以调节放大倍数,在本设计中放大倍数为40倍,其中前置放大器GIA=10,后置放大电路增益为则总增益为:G=GIA·GOUT.

输入电压VIN=100 mV.

输出电压VOUT=0.5-4.5 V.

输出电流IOUT=10 mA.

单片机C8051F520A通过P0.2接受放大的电压信号,通过C2接口下载程序,通过P0.4、P0.5的串行口发送数据。

2.4 数字输出

MEMS数字压力传感器的数字输出采用现场总线技术。现场总线包含两种总线:LIN总线和CAN总线。LIN(Local Interconnect Network)总线是一种低成本的串行通讯网络,用于实现汽车中的分布式电子系统控制。LIN的目标是为现有汽车网络(例如CAN总线)提供辅助功能。CAN总线是一种有效支持分布式控制或实时控制的串行通信网络。LIN的主要特性是其低成本,基于通用UART接口,几乎所有微控制器都具备LIN必需的硬件;极少的信号线即可实现国际标准ISO9141规定;传输速率最高可达20 kbit/s;单主控器/多从设备模式,无需仲裁机制;从节点不需晶振或陶瓷震荡器就能实现自同步,节省了从设备的硬件成本;保证信号传输的延迟时间;不需要改变LIN从节点的硬件和软件就可以在网络上增加节点;通常一个LIN网络上节点数目小于12个,共有64个标志符。

CAN总线最早是由德国BOSCH公司为解决现代汽车中的控制与测试仪器之间的数据交换而开发的一种数据通信协议,按照ISO有关标准,CAN的拓扑结构为总线式,因此也称为CAN总线。CAN协议中每一帧的数据量都不超过8个字节,以短帧多发的方式实现数据的高实时性;CAN总线的纠错能力非常强,从而提高数据的准确性;同时CAN总线的速率可达到1Mbit/s,是一个真正的高速网络。总之,将CAN总线应用在汽车中使用有如下优点。

1)用低成本的双绞线电缆代替了车身内昂贵的导线,并大幅度减少了用线数量;提高可靠性,安全性、降低成本。

2)具有快速响应时间和高可靠性,并适合对实时性要求较高的应用如刹车装置和气囊;控制平台、信息平台、驾驶平台的互连基础。

3)CAN芯片可以抗高温和高噪声,并且具有较低的价格,开放的工业标准。

在现代轿车的设计中,CAN已经成为必须采用的装置,奔驰、宝马、大众、沃尔沃、雷诺等汽车都采用了CAN作为控制器联网的手段[4]。

3 测试结果

本设计试制了一小批压力传感器样品,如图9所示。

图9 数字压力传感器

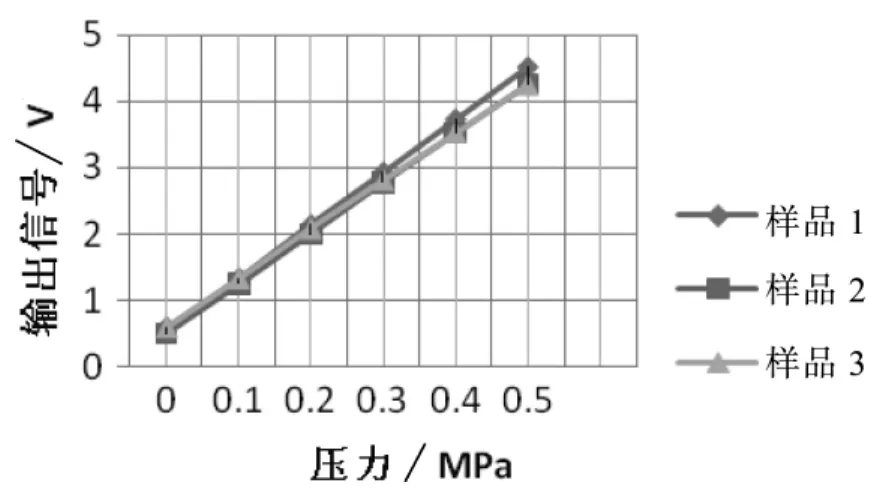

常温下,加压测试压力传感器的模拟输出,取样品1—3的输出结果如图10所示。通过对三个样品的比较,可以看到三个压力传感器输出信号随压力变化的趋势基本一致。

图10 压力传感器输出特性

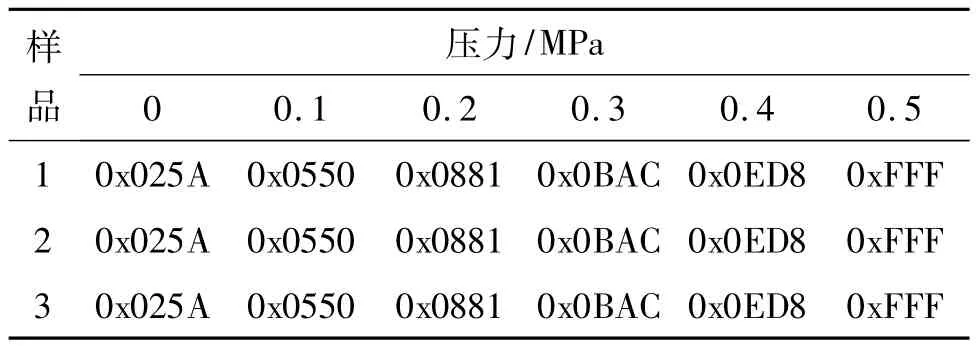

样品1—3的模拟输出经单片机的A/D转换,数字输出结果为12位16进制,如表1所示。

表1 样品1—3数字输出结果

4 结束语

作为传感器技术应用中最主要的产品,压力传感器尤其是数字压力传感器有着广阔的应用前景。MEMS数字压力传感器与传统的压力传感器相比,其体积、抗震性及可靠性等方面表现出明显的优势。压力传感器是汽车电子中最主要的产品,经过适当的改进,MEMS数字压力传感器完全可以应用汽车,其数字输出方式可以通过CAN总线或LIN总线加入车载网络。

[1] 石雄,刘娅,李捷,等.基于系统级封装技术的车用压力传感器[J].仪器仪表学报,2008(4):643-646.

[2] 关荣峰.MEMS机油压力传感器可靠性研究[J].微纳电子技术,2007(7):176-178.

[3] 种传波,基于MEMS技术的压力传感器研究[D].北京:北京工业大学,2008:66-68.

[4] 刘晓明,高青春,熊东.基于CAN/LIN总线的汽车通信网络设计[J].微机发展,2005(8),78-84.