反应精馏模拟与控制研究进展

薄翠梅,柏杨进,李芳芳,丁良辉,乔旭

(南京工业大学 a.自动化与电气工程学院;b.化学与化工学院,南京211816)

在有机化工中间体的生产中,许多反应属于连串、可逆反应,由于原料转化率和目标产物选择性低,导致生产成本和能耗高、环境污染严重等问题,单位产品的废弃物排放量和能耗比基础大宗化学品大几倍甚至几十倍。采用反应蒸馏、反应萃取、反应结晶、反应吸附、膜反应等反应—分离耦合技术对反应过程进行强化,可以有效提高原料转化率和目标产物选择性,充分利用反应热,同时提高设备集成度、节省投资,是实现清洁生产和节能减排的重要途径之一[1]。

1 传统反应精馏模型与模拟

1.1 反应精馏过程

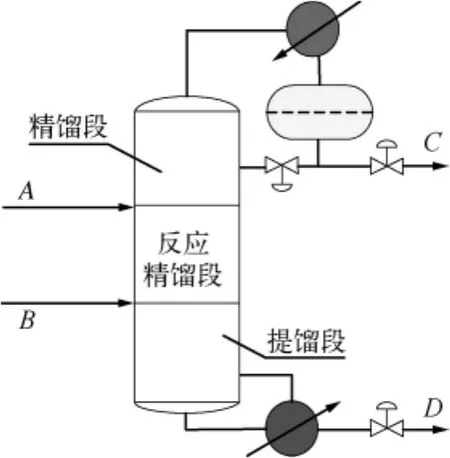

传统的反应精馏技术是将反应和分离过程耦合于同一设备,典型结构如图1所示,一般分为提馏段、反应精馏段和精馏段三部分。化学反应在精馏塔内的反应精馏段进行,进料位置一般选在反应精馏段内。在传统的反应精馏塔内,反应与分离能力相互促进、传质与传热的强化、物质流与能量流相互耦合、温度场与浓度场进行了叠加,以此大幅度提高可逆平衡反应转化率或连串反应选择性。反应精馏集成过程在提高反应选择性/转化率、降低建设成本和生产能耗等方面有显著的优越性,极大地促进了反应精馏相关理论的发展和工程应用[2]。传统的反应精馏集成过程是由Rubb等在20世纪60年代后期提出的,特别是20世纪80年代后期,采用反应精馏技术生产MTBE,醋酸甲酯等产品的大型工业化装置相继建成,反应精馏技术引起工业界与学术界的关注。目前传统的反应精馏技术主要应用于酯化、醚化、加氢、烷基化、水合、氯化、生化过程等反应中,实现工业化的产品有MTBE,醋酸甲酯,乙苯等[3]。

图1 传统反应精馏结构示意

1.2 反应精馏过程模型

1.2.1 稳态模型与模拟

反应精馏过程的模拟分为稳态模拟和动态模拟。对于稳态模拟,模拟过程主要有3种模型:平衡级模型、非平衡级模型及非平衡混合池模型。反应精馏的数学模型基本上与一般的精馏过程类似,包括物料平衡方程、汽液平衡方程、归一化方程、焓平衡方程,另外还有反应动力学方程。对于可忽略动力学性质的液相快速可逆反应,可用化学平衡方程代替动力学方程;对于慢速化学反应,可用化学平衡来估算化学反应可能进行的最大程度。除此之外,模型还包括汽液相焓和相平衡常数的计算式,每种模型的所作假设不同。对反应精馏过程的模拟相当于计算求解一系列非线性代数方程组。对于大多数的反应精馏稳态模型,其求解方法或多或少是传统精馏模型求解方法的衍生,但是由于模型增加了反应项,使得模型方程的非线性程度大幅增强,计算难度也随之增加,很难收敛。常用的计算求解法有:松弛法、同时校正法、三对角矩阵法和同伦延拓法。近几年不少文献探讨了一些反应精馏特有的计算求解法。

1.2.2 动态模型与模拟

动态模拟比稳态模拟更能反映真实的生产情况,可模拟装置的内部生产流程及机理,同时反映装置的控制和操作条件,尽量模拟与工业现场相近的生产条件及操作条件[4]。反应精馏动态模型取消了塔板持液量和能量保持恒定的假设,而用这些过程量对时间的微分方程来描述物料和能量的动态变化。方程组由非线性代数方程组演化为非线性微分方程组,因而增加了模型的求解难度。随着社会对化工生产中的经济效益、质量、能耗等问题的日益关注,自动控制理论与技术的迅速发展促进了过程动态学的研究,使得精馏过程动态特性与模拟研究成为热门课题。由于反应精馏常会出现多稳态特性,且动态操作比较复杂,动态模型的研究以及动态过程模拟的研究成果还很少。1986年Roat等人发表了第一篇关于动态模拟的文章,他们将操作模型和塔模型相结合,模拟Eastman公司生产乙酸甲酯的流程,结果发现在非稳态的情况下,即使操作方案稳态特性很好,也有可能产生失败结果;文献[5]研究了反应精馏过程的线性与非线性模型动态性能比较;文献[6]研究了一种含潜在液相分离的反应精馏动态仿真模型,并成功应用于从废水中提取乙酸的过程;文献[7]建立了乙酸乙酯塔平衡级动态模型,发现系统动态过程存在快慢两种类型,并基于此类特性设计了控制系统;文献[8]建立了乙酸甲酯反应间歇精馏过程的非平衡级动态模型,并指出为了用于过程控制与优化设计,简化动态模型是必要的。

目前反应精馏的机理稳态建模技术基本成熟,并已有一些主流商业流程模拟软件集成了传统反应精馏计算模块,其中美国较为领先,推出的ASPEN DYNAMIC,HYSYS,CHEMCAD等模拟软件有较大的影响[9-10]。

2 反应精馏自动控制

2.1 开环动态特性分析与控制目标

反应精馏过程的动态特性分析是实现对其控制的前提。反应精馏过程是典型的多输入多输出对象,内在机理较常规精馏装置复杂,参数之间的相互关联严重,使得其开环体系的动态特性表现出定态多重性、自持振荡及非线性传播等动态特性[11]。反应精馏过程与多单元操作过程相比,由于具有较少的控制自由度,使得系统的动态响应性能和可控性都被大幅降低。反应精馏装置控制目标一般要求在保证产品质量和稳定操作的前提下,最大程度提高产品的产率和转化率。由于集成过程的特殊性,反应精馏集成过程控制系统设计较为复杂,且开停车和操作过程都需灵敏、可靠的控制系统保证生产稳定运行[12]。反应精馏过程控制方案设计中常需考虑如下几个问题[13]:经济目标、关键成分指标控制区域、控制器设计、有效控制扰动范围可行区域。目前传统反应精馏集成过程的控制理论与方法研究国外已经取得阶段性成果,例如:针对酯化、醚化和水解等传统反应精馏过程,采用PID控制策略设计多种控制结构,使闭环系统对多种扰动具有较好的抑制能力[14-15]。

2.2 基本控制策略结构

尽管传统反应精馏过程的稳态设计和开环动态特性在很多文献中展开研究,但目前对于反应精馏闭环控制策略的相关研究文献还很少,需要进一步展开研究。其中Luyben和Al-Arfaj针对理想的4元物系可逆反应过程(A+B↔C+D),通过选择不同的被控变量和操作变量配对策略,设计了7种多回路控制结构方案(CS1~CS7),并再对7种控制结构闭环系统的抑制扰动性能进行对比分析基础上,总结不同控制结构下的优缺点和应用场合[16-17]。该7种控制结构如图2所示,均为采用PID控制策略设计的多回路控制结构,基本包含成分闭环控制和温度闭环控制模式。在上述7种基本控制模式下,近年又有文献针对不同应用体系和场合,分别对7种控制模式进行了改进,将比值控制策略与上述控制结构相结合[18-19],进一步给出一些规律性结论[20]。例如Al-Arfaj等对理想的反应精馏和实际生产醋酸甲酯的反应精馏进行了控制的对比研究,观察到两者的相似和不同,设计了3种控制结构。研究结论表明,塔板温度控制能避免系统的非线性问题,直接的产品成分控制实现起来是很困难的。

图2 CS1~CS7多回路控制结构示意

2.3 先进控制策略

由于反应精馏集成过程具有很强的非线性、耦合性等动态特性,使得常规线性控制方法不能满足一些特殊结构或控制目标要求,因而智能调节控制与先进过程控制技术也是一个重要研究方向。例如:针对产品组成或反应转化率难以在线实时测量问题,可采用软测量建模方法、自适应状态观测器或扩展卡尔曼滤波器等方法在线实时估测组分或转化率,开展推断控制系统研究。例如:文献[21]研究了乙二醇反应精馏系统的鲁棒PI控制器设计方法,作者将模型误差作为状态变量,设计降维观测器对其进行估测,发现由此得到的控制器形式为一般形式的PI控制器,通过合适的控制器参数整定就可以快速跟踪设定值的变化,有效抑制过程扰动。文献[22]提出了一种基于软测量技术的产品质量转化率联合控制方案。文献[23]将基于扩展的卡尔曼滤波方法的状态预估器应用于反应精馏塔的控制,取得了很好的控制效果。模型预测控制(MPC)是一种基于预测模型、滚动优化并结合反馈校正的优化控制算法,是石油化工工业过程中先进控制应用技术的首选方法。文献[24]对间歇反应精馏塔进行了非线性状态预测和控制研究。文献[25]对反应精馏塔进行了模型预测控制研究,得到很好的控制效果。文献[26]进一步深入研究了厂级控制系统设计方案。

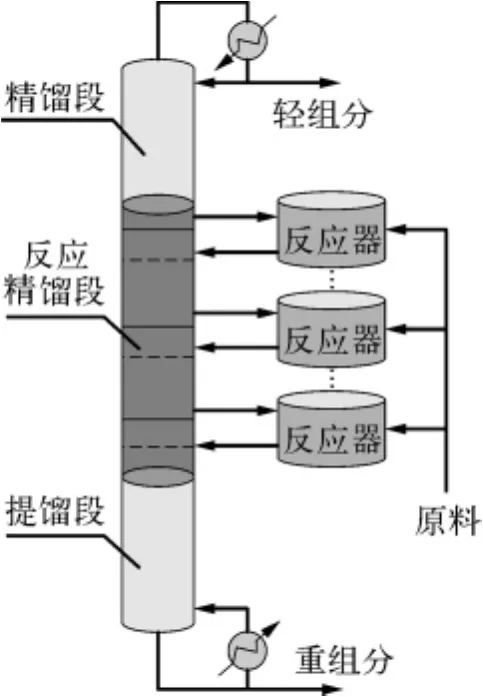

3 带侧反应器的反应与精馏集成过程

由于传统反应精馏过程对其适用的体系条件比较苛刻,如反应和分离的工况条件需保持一致,且反应能力受到分离设备的限制,硬件设计也复杂,很大程度上限制了其应用范围[27]。Schoenmakers G,Buehler W K于1982年首次提出了带侧反应器的反应与精馏集成结构,如图3所示。把反应器移到精馏塔外,在塔外设置了多个反应器,每个反应器连接着上下两块塔板,上一块塔板中的液体全部溢流至反应器中,反应原料通入反应器中发生化学平衡反应,反应后的液体再返至下一块塔板上进行精馏分离[28]。与传统反应精馏一样也可分为提馏段、反应精馏段和精馏段三部分。

图3 侧反应与精馏集成结构

带侧反应器的反应精馏集成过程中,侧反应器将分离和反应的功能解耦,突破了传统反应精馏集成方式的相同工况限制,有着较宽的应用范围。文献[29]从反应精馏塔硬件实现角度研究了侧反应器精馏塔作为反应精馏塔的可行性,并指出在每块反应段塔板处采用一个侧反应器的结构和传统反应精馏是等效的。文献[30]将乙基叔丁基醚(ETBE)生产作为研究对象,也证明了带侧反应器的精馏塔效果与传统反应精馏塔的一致性,在反应能力与成本方面带侧反应器的精馏塔更有优势。文献[31]设计了全液相出料和进料的带侧反应器精馏塔,证明了在反应温度和分离温度不匹配的情况下,这种结构比任何一种塔结构更有经济价值,而且在带侧反应器的精馏塔结构设计基础上研究了结构的优化设计[32]。国内,乔旭教授等已成功将这种新型反应与精馏集成技术应用于典型化工中间体生产中,发明了常压反应—减压精馏集成技术生产氯化苄、苄叉二氯和氯乙酸等高沸点产品[33];利用较低温度反应—较高温度精馏集成技术合成氯代环己烷等。

带侧反应器的新型反应精馏集成过程,相比传统的反应精馏装置操作更加灵活,也增加了控制系统设计的灵活性。针对不同体系要求的特殊结构装置和控制要求目标,可借鉴上述Luyben和Alarfaj等对传统反应精馏过程(A+B↔C+D)提出的7种不同控制结构,合理选择被控变量和操作变量,设计多种控制结构,通过系统抑制扰动性能分析,选择合适的控制结构模式,确定最佳操作的稳态区域。文献[34]建立了带侧反应器的精馏塔动态模型,并进行了CS5,CS7两种控制结构的研究,结果表明带侧反应器的精馏塔动态响应和传统反应精馏塔CS5,CS7下的动态响应相似,CS7控制结构使系统存在稳态误差,且改变了塔的操作条件,而CS5控制结构对精馏塔能有效控制。带侧反应器精馏塔控制方面的研究成果在很大程度上还很缺乏,需进一步深入研究。

4 反应精馏研究需解决的一些问题

反应精馏集成过程的优势只有在反应能力与分离能力完全匹配时才能完全发挥出来。不论是反应能力还是分离能力过剩,均导致反应—分离耦合过程不能在最优条件下进行,难以体现系统节能优势。为了更好地发挥反应精馏过程集成优势,今后还有很多问题需要解决,笔者在上述文献综述讨论基础上,给出部分反应精馏的相关研究问题。

a)可根据不同体系,通过开发大规模的过程模型和集成优化设计理论,以厂级生产成本为优化目标,通过大规模非线性二次规划计算和解耦技术集成优化相关工艺设计参数,从而实现大幅度提高反应的选择性和产品转化率、降低生产能耗的目的。

b)根据不同体系的热力学性质(如泡点序列、相对挥发度等),不同的反应特征(如连串反应的反应速率常数之比、可逆反应的化学平衡常数等),研究解决反应器和精馏塔的最佳工况选择、配置方式与体系性能,探索反应能力与分离能力的协同机制,热力学性质和动力学性质与集成结构的关系。

c)由于反应精馏集成过程具有很强的非线性、耦合性等动态特性,其控制系统设计较为复杂,开停车和操作过程都需灵敏、可靠的控制系统保证生产稳定运行。合理选择被控变量和操作变量,设计多种控制结构,通过系统抑制扰动性能分析,选择合适的控制结构模式,确定最佳操作的稳态区域。通过控制器参数的智能调节,使控制回路输出值能够快速跟踪设定值。

d)研究集成动态优化与过程控制集成设计方法,保证系统反应能力与精馏能力的动态协同特性,合理确定平衡操作的最大可行区域,实现不同生产负荷条件下的厂级多工况操作集成优化设计,实现全流程实时优化操作与一体化控制。在常规线性控制方法不能满足一些特殊结构或控制目标要求的条件下,先进过程控制与动态优化控制研究也是今后研究的一个方向,使闭环系统的动态响应性能和抗扰动性能增强。

[1] 孙宏伟,陈建峰.我国化工过程强化技术理论与应用研究进展[J].化工进展,2011,30(01):1-15.

[2] ANDRZEJ S.Reactive Separations for Process Intensification:an Industrial Perspective[J].Chemical Engineering and Processing,2003,42(03):137-144.

[3] SHARMA M M,MAHAJANI S M.Industrial Applications of Reactive Distillation:In Reactive Distillations Status and Future Directions[M].Wiley-VCH:Weinheim,Germany,2003.

[4] 王亮,吕文祥,黄德先.动态流程模拟及其在精馏塔的操作分析中的应用[J].计算机与应用化学,2006,23(01):18-22.

[5] OLANREWAJU M J,AL-ARFAJ M A.Dynamic Comparison of Linear and Nonlinear Models for Generic Reactive Distillation System[J].Chemical Engineering Research and Design,2005,83(12):1399-1409.

[6] GABRIEL R,JIGNESH G,NICOLAE P.Dynamics of Reactive Distillation Processes with Potential Liquid Phase Splitting Based on Equilibrium Stage Models[J].Computers and Chemical Engineering,2009,32(03):590-597.

[7] VORA N,DAOUTIDIS P.Dynamics and Control of an Ethyl Acetate Reactive Distillation Column[J].Ind Eng Chem Res,2001,40(03):833-849.

[8] SCHNEIDER R,NOERES C,KREUL L U.Dynamic Modeling and Simulation of Reactive Batch Distillation[J].Computers and Chemical Engineering,2001,25(01):169-176.

[9] SMEJKAL Q.Comparison of Computer Simulation of Reactive Distillation Using ASPEN PLUS and HYSYS Software[J].Chem Eng Proc,2002,41(05):413-418.

[10] YANG Bolun,JIANG W U,ZHAO Guosheng.Multiplicity Analysis in Reactive Distillation Column Using ASPEN PLUS[J].Chinese Chem Eng,2006,14(03):301-308.

[11] KAI S,ACHIM K.Reactive Distillation:Status and Future Directions[M].Wiley-VCh,2003.

[12] GABRIEL R,JIGNESH G,NICOLAE P.Dynamics of Reactive Distillation Processes with Potential Liquid Phase Splitting Based on Equilibrium Stage Models[J].Computers and Chemical Engineering,2009,33(03):590-597.

[13] LEE H Y,HUANG Hsiao-ping,CHIEN I L.Control of Reactive Distillation Process for Production of Ethyl Acetate[J].Journal of Process Control,2007,17(04):363-377.

[14] VOLKER M,SONNTAG C,ENGELL S.Control of Integrated Processes:A Case Study on Reactive Distillation in a Medium-scale Pilot Plant[J].Control Engineering Practice,2007,15(07):863-881.

[15] 张猛,徐用懋.反应精馏相关技术研究进展(Ⅱ)——过程优化与控制技术[J].化工自动化及仪表,2004,31(02):5-9.

[16] AL-ARFAI M A,LUYBEN W L.Comparative Control Study of Ideal and Methyl Acetate Reactive Distillation[J].Chemical Engineering Science,2002,57(24):5039-5050.

[17] AL-ARFAI M A,LUYBEN W L.Comparison of Alternative Control Structures for an Ideal Two-Product Reactive Distillation Column[J].Ind Eng Chem Res,2000,39(09):3298-3307.

[18] DEVRIM B K,LUYBEN W L.Evaluation of a Twotemperature Control Structure for a Two-reactant/Twoproduct Type of Reactive Distillation Column[J].Chemical Engineering Science,2006,61(13):4432-4450.

[19] DEVRIM B K,LUYBEN W L.Comparison of Two Types of Two-temperature Control Structures for Reactive Distillation Columns[J].Ind Eng Chem Res,2005,44(13),4625-4640.

[20] DEVRIM B K,LUYBEN W L.Quantitative Comparison of Dynamic Controllability Between a Reactive Distillation Column and a Conventional Multi-unit Process[J].Computers and Chemical Engineering,2008,32(07):1456-1470.

[21] MONROY L.A Robust PI Control Configuration for a High-Purity Ethylene Glycol Reactive Distillation Column[J].Chemical Engineering Science,2000,55(21):4925-4937.

[22] 张猛,胡益锋,徐用懋.MTBE反应精馏过程动态模拟和控制系统分析[J].控制工程,2004,11(04):289-292.

[23] MOSHOOD J.OLANREWAJU,AL-ARFAI M A.Estimatorbased Control of Reactive Distillation System:Application of an Extended Kalman Filtering[J].Chemical Engineering Science,2006,61(10):3386-3399.

[24] JANA A K,RADHA KRISHNA ADARI P V.Nonlinear State Estimation and Control of a Batch Reactive Distillation[J].Chemical Engineering Journal,2009,150(02):516-526.

[25] ROHIT K,JAMES B.Nonlinear Model Predictive Control of a Reactive Distillation Column[J].Control Engineering Practice,2007,15(02):231-239.

[26] HUNG Shih-bo,CHEN Jyun-hong,LIN Yu-der,et al.Control of Plantwide Reactive Distillation Processes:Hydrolysis,Transesterification and Two-stage Esterification[J].Journal of the Taiwan Institute of Chemical Engineers,2010,41(04):382-402.

[27] KRISHNA R.Reactive Separations:More Ways to Skin a Cat[J].Chemical Engineering Science,2002,57(09):1491-1504.

[28] 薄翠梅,汤吉海,乔旭,等.苯氯化侧反应精馏过程的模拟优化与系统实现方法[J].上海交通大学学报,2011,45(08):1157-1162.

[29] BAUR R.KRISHNA R.Distillation Column with Reactive Pumparounds:an Alternative to Reactive Distillation[J].Chem Eng Process,2004,43(03),435-445.

[30] BISOWARNO B H,TIAN Y C,TADE M O.Application of Side Reactors on ETBE Reactive Distillation[J].Chem Eng,2004,99(01),35-43.

[31] KAYMARK D B,LUYBEN W L.Design of Distillation Columns with External Side Reactors[J].Ind Eng Chem Res,2004,43(24),8049-8056.

[32] KAYMARK D B,LUYBEN W L.Optimum Design of a Column/Side-reactor Process[J].Ind Eng Chem Res,2007,46(15):5175-5185.

[33] DING Lianghui,TANG Jihai,CUI Mifen,et al.Optimum Design and Analysis Based on Independent Reaction Amount for Distillation Column with Side Reactors:Production of Benzyl Chloride[J].Industrial and Engineering Chemistry Research, 2011,50(19):11143-11152.

[34] KAYMARK D B,LUYBEN W L.Dynamic Control of a Column/Side-reactor Process[J].Ind Eng Chem Res,2008,47(22):8704-8712.