火气系统在石化装置中的应用

张亦林

(北京沃利帕森工程技术有限公司,北京100015)

1 石化装置火灾危险性概述

对于拥有上、中、下游产业链条模式的石油化工园区,如石油炼化企业,既储备有大量易燃易爆液体、过热液体等危险化学品,又拥有高温、高压、临氢等复杂高危化工生产装置和工艺过程,其火灾、爆炸事故形式以及灾害演化、传播过程相对复杂,极易蔓延成大面积火灾,导致装置坍塌和爆炸的风险大。其典型灾害事故类型主要有:可燃气体或蒸汽泄漏爆炸,易燃物料泄漏形成喷射火或池火、流淌火,装置超压爆炸等[1-2]。对于以化工原料(包括油、气以及其他化学品)仓储运输为主的石油化工园区,如大型战略储油库,原料仓储货运基地等,此类园区通常不涉及复杂的化工工艺过程,但园区内分布有大量油气储罐,以及物料输送管线、交通运输线等,危险源分布相对密集。其灾害事故类型主要有:储罐雷击与静电火灾、储罐及管线泄漏火灾、爆炸事故、明火引燃火灾、撞击引发火灾、过热液体溢沸(BLEVE)、蒸汽云爆燃、物理性爆炸、含能材料爆炸等[3]。

由于石油化工园区内工艺装置(包括储罐及管线)分布密集,大量易燃易爆工业原料、产品等重大危险源集中分布,一旦发生火灾、爆炸就极易产生多米诺效应,引发大面积火灾、爆炸事故连锁反应,并同时出现多种火灾、爆炸事故形式。其中连锁灾害事故诱导模式主要包括高温热辐射、流淌火蔓延、飞溅火、爆炸飞片以及爆炸冲击波等[4]。

目前大多数石化工厂都将有毒可燃气体检测报警与火灾报警分别设置在不同的报警盘上,这样存在多个盘面需要监视。对于联合装置来讲,传统的可燃气体报警盘分散在不同的控制室内,不便于管理和维护。

火灾报警和气体检测系统FGS(Fire Alarm and Gas Detection System,简称火气系统)作为一种将火灾与可燃气体检测集成的新系统,目前在国内的应用并不广泛。由于目前国家相关部门还没有明确的相关强制要求,一般设计院和用户对其没有清晰的概念,通常不会把它作为安全系统进行独立设计和设置,而是采用普通的民用型火灾报警器,结合DCS进行气体检测和报警。而国际上的大项目一般都会采用专用安全系统生产厂家的设备设置独立的FGS,从而与SIS一起构成一体化的工厂综合安全系统[5]。

2 FGS的组成及其作用

2.1 系统定义及组成

FGS是针对火灾和气体探测的安全管理系统,通过对化工装置现场的消防按钮、烟、火、可燃气体、有毒气体检测信号的采集,经过软件逻辑输出来控制报警灯、报警铃、雨淋阀、泡沫阀及空调系统的新风入口阀等。

FGS由火焰检测,可燃气体检测,有毒气体检测,烟雾检测,输出(灯、喇叭、释放按钮等)子系统组成。

2.2 FGS的技术特点

a)可靠性。根据系统安全等级的要求选用相应安全等级的PLC(SIL3)作为火气系统的控制器,各关键部分通过冗余设计,其性能可以达到SIL2或SIL3。

b)实时性。具有TUV安全认证等级(SIL3)的安全PLC可以做到毫秒级响应,能够及时地在操作站和矩阵盘等设备上显示现场报警信息,并且事件记录(SOE)的分辨率也很高。

c)兼容性。可以根据生产装置的实际情况把检测火焰、可燃气、毒气及手动报警信号(4~20mA两线/三线、开关量)进行灵活组合。通过二总线,RS-485,硬接线或工业以太网等方式同DCS和SIS等通信,从而形成全厂的管理系统。

d)可用性。可以根据生产装置的实际情况设计适合当前情况的逻辑程序,以后的工艺流程如果有所变化,可以很方便地修改组态,而不用增加不必要的硬件成本。大量的信息可以通过简单的画面进行显示,同时各种历史记录和数据能够进行存储和上传。

e)扩容性。基于PLC的技术在以后生产装置进行扩容时,其大容量控制器可以满足通常的点式增加,同时也可以方便对现行的监控构架进行组态和修改。

2.3 FGS与传统报警方式的比较

FGS与传统报警的优缺点比较见表1所列。

表1 FGS与传统报警方式的比较

续 表 1

3 应用实例

该公司曾经负责设计了扬子-巴斯夫IPS-II期中的某套精细化工产品装置,该装置以上游装置的精制丙烯酸为原料,在一定温度、压力和催化剂等条件下,反应生成白色、易脆、含有30%~50%固体物的产品,再通过干燥、筛选、表面交联处理、后表面交联等工艺处理后制成具有超强吸水功能的日用化学品原材料。由于该装置的原料和中间原料中存在许多易燃易爆物质,因而该装置采用了FGS,笔者结合实际项目谈一下FGS在项目应用中的设计体会。

3.1 现场检测器的设置

首先,根据《石油化工企业可燃气体和有毒气体检测报警设计规范》的要求对下列设备附近设置可燃与有毒气体检测器,并连接至现场机柜室(Rack Room)中的FGS[6]。

a)甲类气体或有毒气体压缩机、液化石油气泵、甲B类或成组布置的乙A类液体泵和能挥发出有毒气体的液体泵的动密封处。

b)在不正常运行时可能泄漏甲类气体、有毒气体、液化石油气或甲B类液体和能挥发出有毒气体的液体排液口和不正常操作时可能携带液化石油气、甲B类液体和能挥发出有毒气体的液体排液口。

c)在不正常运行时可能泄漏甲类气体、有毒气体、液化石油气的设备或法兰阀门处。

其次,在现场装置的主要通道设置了防爆型火焰检测器和防爆型火灾报警按钮,通过电缆将其连接至现场机柜室内的FGS[7],并且在现场设置了火灾报警喇叭。当发生火灾时,现场的火焰检测器向FGS发出报警信号,由FGS向现场警号发出声音报警命令,从而引起现场操作人员注意,并迅速撤离[8],从而减少人员伤害。

3.2 FGS的系统配置

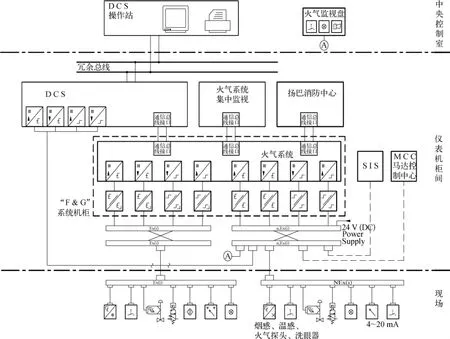

扬子-巴斯夫公司的FGS采用北京康吉森公司的TS3000系统,用于FGS控制。相关的安全规范也完全依据IEC标准(达到TUV AK6),并完全符合国家消防安全资格认证(CCCF认证)[9]。系统结构如图1所示。

图1 火气系统结构示意

由图1可以看出,整个火气系统分为3个层次:现场的检测元件(可燃气体检测器、温度检测、火焰检测器等),现场机柜室内的逻辑控制器,现场的执行元件(雨淋阀、消防栓、警号等),中央控制室(Control Room)内的模拟报警盘,且包含了楼宇火灾报警盘及空调系统的公共报警等。

当FGS发生系统功能故障、供电故障及检测回路故障时,除发出故障报警外,均不能触发检测报警和消防阀。因此,在FGS中,整个装置被定义为非故障安全模式(这点与SIS不同)。即在正常状况下,现场的输入输出信号均处于“断开”和“不得电”状态。故输入到FGS中的逻辑“0”信号被认为是正常状态,逻辑“1”信号为报警状态。因此,FGS中所有现场回路均必须具有回路检测功能,用于及时发现回路中的潜在故障并及时得到处理和恢复,以保证回路在需要时能正常工作。

扬巴公司在每套独立的生产装置区域中均设置独立的FGS,并通过冗余的串行通信(Modbus)与各自的DCS进行通信,同时将报警信号硬接线至各自控制室内的模拟报警盘(每一个综合楼里都有一个FGS的模拟报警盘)。当发生报警时操作人员能够快速地判断出事故发生的区域,并且在模拟盘上将包含不同的颜色灯用来指示不同类型的报警。如:红色——火/烟报警、黄色——有毒气体报警、蓝色——可燃气体报警、绿色——安全喷淋和洗眼器被使用的报警。

报警设置为二级报警。一级报警为常规的气体泄漏指示报警,提示操作人员及时到现场巡逻;二级报警发生时则必须采取紧急处理措施,必要时发生消防联锁。在执行时要遵循同一级别的报警中有毒气体报警优先,二级报警优先于一级报警,且满足发出的声光报警能够被保持,声光报警信号能够手动消除,再次有报警信号输入时仍能发出报警。

此外每套FGS均配置冗余的以太网接口,通过光纤通信连接至冗余的FGS中央交换机。设置在扬巴公司紧急响应中心以及消防支队的HMI上位机通过以太网与各个FGS进行通信,实时监视各个检测元件的报警状态,以便提高对紧急事件的快速响应和处理能力。扬巴公司FGS结构如图2所示。

图2 扬巴FGS结构示意

3.3 FGS的配置特点

3.3.1 输入输出回路处理

a)模拟量输入及现场检测器的选用原则:

1)烃类可燃气体可选用催化燃烧型或红外气体检测器,当使用场所的空气中含有能使催化燃烧型检测元件中毒的硫、磷、硅、铅、卤素化合物等介质时,选用抗毒性催化燃烧型检测器。

2)在缺氧或高腐蚀性等场所,选用红外气体检测器。

3)氢气检测选用催化燃烧型、电化学型、热传导型或半导体型检测器。

虽然气体检测器的类型不同,但其输出信号均为4~20mA,直接接入系统的模拟量输入卡,并与DCS直接通信。同时在逻辑中实现气体浓度超限报警、断路和短路报警以及校验状态指示。为了保证可靠性,在现场的传感器设置为“二取一”方式。

b)数字量输入。现场的火焰探测信号采用了双探头检测的类型,即探测信号来自紫外线检测器和红外检测器。紫外、红外检测器分别探测不同部分的光谱,只有当两个检测器同时探测到相应的光谱时(因为真正起火时两种光谱都会出现),火焰检测器才会有输出,这样就避免了单独使用紫外或红外探头时由某些原因(如闪电、电弧焊等)所引起的误报警。该火焰探头有两个继电器输出,其故障继电器的常闭点与终端电阻串接,并连在火焰继电器的常开点上。当探头有故障发生时,故障继电器动作,产生一故障(开路)信号。当探测到火焰时,火焰继电器动作,对系统输入一报警信号。该紫外/红外检测器具有自动测试功能,大约1min检测1次,检查探头镜头的清洁度、传感器的灵敏度和内部电子电路的功能。如果连续3次均探测到故障,火焰探头将对系统输入一故障信号,从而增加了系统的可靠性。

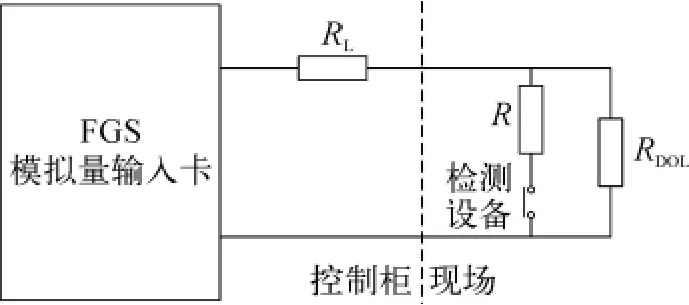

此外,由于FGS是非故障安全模式,因而系统中的触点信号,如手动报警、压力开关、流量开关等,正常时均处于断开位置,报警时才会闭合。为了保证上述触点信号在需要时能正常动作,系统采用数字量输入SDI(Supervised Digital Input)回路结构来处理触点输入,也就是将触点开关与一定阻值的电阻串并联后引入模拟量输入卡,如图3所示。然后在逻辑中对输入电流进行判断,以此来判断回路的正常、报警、短路和断路的状态,并给出相应的报警信息。例如当没有触发报警时接入的负载为RL+RDOL,当有报警时接入卡件的负载为RL+[RRDOL/(R+RDOL)],这样通过接入负载值的不同来判断现场状况。

图3 SDI回路结构

c)数字量输出。FGS中的DO输出包括报警灯、报警喇叭、电磁阀等,正常时上述设备均处于“不得电”状态。为了保证其在需要时能正常动作,系统采用数字量输出SDO(Supervised Digital Output)卡件来驱动此类设备。SDO卡件能够不断地对输出回路进行检测,以判断回路是否处于健康状态,输出回路负载的失效将会触发相应的系统报警,并给出对应的故障通道,从而确保系统的可靠性。

3.3.2 电源系统

FGS供电采用双路冗余供电,其中一路来自工厂UPS电源,另一路来自非UPS电源。其中任何一路电源断开均不影响FGS工作,同时TS3000系统还为FGS配置独立的24h后备电池组,以保证当全厂供电失效时,FGS仍然可以提供至少24h的工厂安全报警和保护,为处理故障提供足够的时间保障。

3.3.3 系统报警

基于TS3000的火气系统能够提供全面的系统故障自诊断功能,同时独特的三重化冗余结构也使整个系统具有较强的容错能力。系统中的任何故障,如系统故障、供电故障、回路故障、机柜温度报警等,均能及时地显示在各控制室内的模拟报警盘上,并发出声光报警。完备的自诊断和故障报警功能为FGS持续地保证装置安全运行提供了保障。

4 结束语

扬巴公司的FGS设计采用了全新的设计理念和技术,其FGS与SIS具有同等的可靠性和可用性,同时具有较高的自动化程度,总的来说具有如下特点:

a)安全可靠。装置区内各种工艺设备复杂繁多,工艺物料种类多样,任何一处出现安全隐患,均有可能引发大的灾难。因此,采用该系统可以做到早发现和早排除隐患。

b)自动化程度高。分布在装置区各处的检测元件能够及时迅速地把现场状况发送到FGS的控制器中,并将报警发布到模拟显示盘及DCS,在必要时迅速启动消防雨淋阀,检测、传输、显示、报警、消防启动几乎在同一时间完成。

c)便于维护。系统的结构简洁,无需太多的专业知识就能进行日常维护。同时FGS的故障检测功能齐全,且定位准确,从而提高了维护效率,也同时提高了系统的可靠性。

d)毫秒级SOE功能(事故顺序记录)的实现极大地方便了用户的事故数据采集,该功能弥补了普通民用火灾报警器的缺陷。

e)带回路监督功能的数字量输入输出模块强化了系统的安全可靠性,强大的自检功能可有效地对系统进行自检测,从而降低了由于系统失效造成误动作的可能性,进一步提升了系统自动化监控功能。

f)由于TS3000系统通过了国家消防安全强制认证(GB 4717—93《火灾监控》/GB 16808—1997《可燃气监控》,国家公安部消防产品合格评定中心CCCF认证),在装置开车等消防验收手续上完全符合国家相关法律,减少了不必要的麻烦。

该系统投用后运行平稳可靠,并成功预报了多次气体泄漏事件及火警信息,成功避免了更严重的事故发生,连同SIS一起成为装置安全生产强有力的安全保障系统。

[1] 丹尼尔A克劳尔.化工过程安全理论及应用[M].北京:化学工业出版社,2006:822.

[2] 经建生,倪照鹏,马恒,等.GB50016—2006建筑防火设计规范[S].北京:中国计划出版社,2006.

[3] 云成生,韩景宽,章申远,等.GB50160—2008石油化工企业设计防火规范[S].北京:中国计划出版社,2009.

[4] 云成生,韩景宽,章申远,等.GB50160—2008石油化工企业设计防火规范条文说明[S].北京:中国计划出版社,2009.

[5] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000:11-82.

[6] 文科武,李苏秦,罗明,等.GB 50493—2009石油化工可燃气体和有毒气体检测报警设计规范[S].北京:中国计划出版社,2009.

[7] 王军,李合德,徐建平,等.GB 3836—2004爆炸性气体环境用电设备[S].北京:中国计划出版社,2004.

[8] 丁宏军,徐宝林,刘阿芳,等.GB 50166—2007火灾自动报警系统施工及验收规范[S].北京:中国计划出版社,2007.

[9] 吕欣驰,张俊,张光荣,等.GB 50313—2000消防通信指挥系统设计规范[S].北京:中国计划出版社,2002.

[10] 尤志平,陈强.SH 3009—2001石油化工企业燃料气系统和可燃性气体排放系统设计规范[S].北京:中国计划出版社,2002.