整体拼装双向预应力板结构试验研究

邱大洪,王凤龙,王清湘,邴 晓,王 克,任 亮

(1.大连理工大学海岸和近海工程国家重点实验室,辽宁大连 116024;2.大连理工大学土木建设学部,辽宁大连 116024;3.大连理工大学土木建筑设计研究院有限公司,辽宁 大连 116024;4.大连理工大学工程力学系,辽宁大连 116024)

整体拼装双向预应力板结构试验研究

邱大洪1,王凤龙1,王清湘2,邴 晓3,王 克4,任 亮2

(1.大连理工大学海岸和近海工程国家重点实验室,辽宁大连 116024;2.大连理工大学土木建设学部,辽宁大连 116024;3.大连理工大学土木建筑设计研究院有限公司,辽宁 大连 116024;4.大连理工大学工程力学系,辽宁大连 116024)

高桩结构是码头工程普遍采用的一种结构形式,多年来,码头上部结构耐久性受到挑战,对新型的整体拼装双向预应力板结构进行了模型试验研究,结果显示所提出的设计方案、施工工艺和方法是可行和可靠的,并提出了混凝土结构模型试验的相似准则,从而可根据模型试验所得的荷载能力来估算原型结构荷载能力的方法。

码头上部结构设计理念;模型设计;荷载试验;相似准则

1 试验背景

高桩结构是码头工程普遍采用的一种结构形式,它主要由桩基和上部结构组成,其中桩基技术发展较快,但高桩码头上部结构技术发展缓慢,可供选择的结构形式较少。经过几十年的实践,传统技术存在许多问题有待解决,其中上部结构耐久性差是主要问题之一,随着我国国民经济的迅速发展,高桩码头的应用越来越广,如何提高上部结构耐久性,是目前我国水运行业急需解决的主要问题之一。

以往解决此问题时,基本只从材料上考虑,而忽略传统的上部多层梁板结构底轮廓复杂,在板下纵横梁之间,易于积聚高盐度盐雾,形成局部通风不良,恶劣的腐蚀环境,没有从设计角度消除局部腐蚀环境以及采用新技术,以增强自身抗腐蚀能力。

高桩码头结构体系一般包括前方平台和接岸结构二部分[1],在地基比较软弱的地方,接岸结构常采用传统的后方平台,其结构一般为梁板系统,桩基则根据单桩的承载能力,横向构成排架,纵向按一定间距布置排架。这里介绍一种按新理念设计的结构体系,可改善上部结构的使用环境和增强自身抗腐蚀能力:1)上部结构底轮廓为一平面,消除积存高盐分盐雾空气的危害;2)结构内应力按无拉应力设计,避免由于受力产生裂缝;3)上部结构外表面无内部钢筋露头,避免从结构外表面锈蚀钢筋向内部延伸;4)一个标准段上部结构为一整体,提高整体刚度,采用全直桩基础,有利于防止裂缝发生和提高结构的抗地震性能。结合某工程实际条件,按此理念提出新的设计方案。把原设计的单桩组合成四根桩的桩群,单桩的数量不变,以加大其跨距,并把梁板结构改为整体双向预应力板结构,桩群中的单桩仍采用原设计的60 cm×60 cm预应力钢筋混凝土打入桩,桩顶浇注桩帽,平台中间的桩帽下为四根桩的组桩,桩间距2.0 m,组桩中心距横向8.0 m,纵向9.0 m,桩帽3.2 m×3.2 m,高0.8 m。平台边缘为双桩的组桩,桩间距2.0 m,与四组桩中心距横向为7.0 m,纵向为9.0 m,桩帽3.2 m×1.2 m,高0.6 m。后方平台四角为单桩,与二组桩中心距横向7.0 m,纵向9.0 m,桩帽1.2 m×1.2 m,高0.6 m。其施工程序和方法简述如下:一个码头段整体双向预应力板按纵横向分块预制,共分9类28块。在预制时,板内按施工期荷载配非预应力筋,并要求相邻板间的接缝配合严密,预留孔道,供分段拼装过程中及拼装完成后,穿插预应力钢索之用。码头段纵向二侧板带的分块基本尺度为10.26 m×8 m,厚0.6 m,其余中间部分分块的基本尺度为9 m×8 m,厚0.6 m。整体双向预应力板的四周边缘块,由于施加预应力的需要,在边缘处加厚,形成一圈厚0.8 m,纵向1.6 m,横向1.86 m的板带。安装时按安装顺序图依次安装,每安装一块,在接缝处采用胶接剂粘结,接缝间在预留孔中采用短筋临时施加预应力,以保证预制板之间接缝处胶接剂受力均匀,并达到要求施加的压力,使接缝宽度均匀一致,保证粘接的强度和牢固度。然后在平台四周预留的孔道中穿筋,在纵向与横向,分段分级按预定顺序进行预应力张拉。张拉完成后,浇注桩帽顶预留的孔洞和平台四周的圈梁,一方面使预应力筋的埋固件不外露,保证预应力筋紧固件的安全和防止锈蚀,另一方面可加强上部结构的整体性。其平面、立面图见图1。为验证以上平台结构的整体性和施工工艺的可靠性,在2010年7~9月进行了结构模型试验研究。

图1 码头后方平台分段示意Fig.1 Sketch of the platform

2 模型设计、试验方法和采用的量测技术

由于整个平台分段的长度和宽度大,进行全分段的结构试验,需要试验场地过大,因此,为了验证所提出工艺的可行性和可靠性,将结构予以简化。

简化的模型试验平台由九块板组成,包括原型结构所有类型[2],按比尺1∶4制作。试验平台平面(6 m×7.38 m)、立面和剖面图见图2。模型板完全按原型结构的细部构造进行设计[3-6],图3为Pt1板的设计图,其他从略。模型板的预制、吊运、试验现场拼装施工完全按原型结构的施工工艺及施工方法[6-7]进行,由一航局航务三公司协助负责预制和施工。

图2 试验平台平面、立面和剖面图(图中尺寸均以厘米计)Fig.2 The plan,elevation and cross sections of the model platform(the units shown in figures are in centimeters)

试验平台中间桩帽下的桩为四根桩组桩,桩间距0.5 m,组桩中心距横向2.0 m,纵向2.25 m,桩帽0.8 m×0.8 m,高0.2 m。平台边缘为双桩组桩,桩间距0.5 m,与四桩组中心距横向1.75 m,纵向2.25 m,桩帽0.8 m×0.3 m,高0.15 m。平台四角为单桩,与二桩组中心距横向1.75 m,纵向2.25 m,桩帽0.3 m×0.3 m,高0.15 m(见图2)。试验平台全景图见图4。

在模型试验中,桩基采用断面15 cm×15 cm,高50 cm的立柱,其上浇注桩帽。试验平台四周边缘块,由于施加预应力需要,在边缘处加厚,形成一圈厚0.2 m,纵向0.4 m,横向0.465 m的板带,见图2。试验场地布置见图5。

加载采用专为试验设计的加力架,加力架由钢管及工字钢组成,在加载时,加力架穿过板与桩台的预留孔,插入预埋在场地基础上的钢管套内。

在进行集中荷载试验时,加力架上配载混凝土块,千斤顶搁置在试验平台板预定的加载点上(见图3),由千斤顶施加集中荷载。

图3 模型板Pt1设计图Fig.3 The design of model slab Pt1

图4 模型结构全景照片Fig.4 View of the model structure

图5 试验场地总布置Fig.5 Layout of the test site

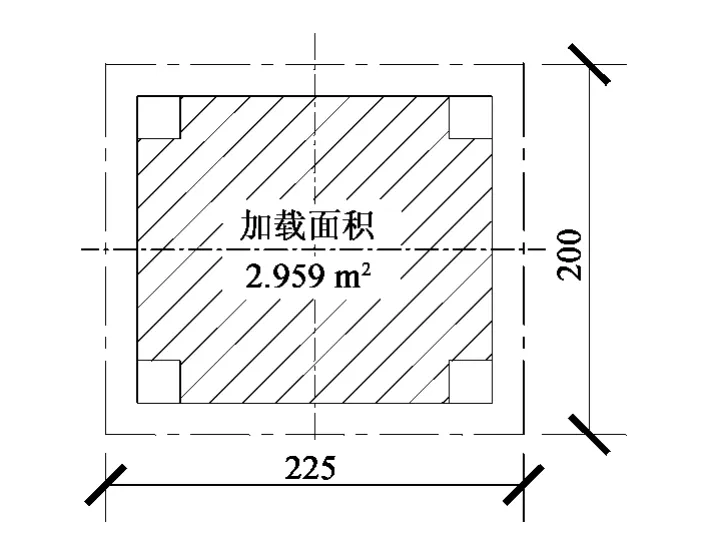

在进行均布荷载试验时,在试验板Pt1的加载范围内,搁置一10号槽钢围成的填砂框,内填细沙,其上搁置刚性加载板,加载板的中点及四角肋板的交点上,用五个千斤顶同时加载,由于原设计的加载板面积下,四角有桩帽支承,因此在试验中将加载板的四角切去,实际的加载面积为2.959 m2(图7),加载板重0.62 t,围沙框重73.85 kg,沙重0.6 t,总重1.294 t。试验时,由于千斤顶高度较小,在千斤顶下垫混凝土块。

由于加力架上配载重量不足,将加力架的钢管与基础上预埋的钢管套焊死,使两者连成整体结构,而试验平台与基础也是一个整体结构,这样在千斤顶加载时,作用在加力架与通过加载板施加的荷载,就成为这个整体结构的内力,只要加力架钢管与基础上预埋的钢管套之间的焊缝有足够的抗拉强度,就可不再需要其他配载。

模型试验分二个阶段进行,第一组板在2010年7月28~30日进行集中荷载试验,第二组板在2010年9月20~21日进行均布荷载试验。采用光纤式应变仪[8]、机械式应变仪、电阻应变片、千分表、百分表以及电测位移计等仪器,分别对试验平台在预应力钢筋张拉前后和试验过程中的预应力钢筋应变、混凝土应变、板缝变形、板缝错动以及挠度进行测量。集中荷载试验时,由于加力架配载的限制,最大集中荷载数值为12 t,板未达到极限承载力。均布荷载试验时,板虽已出现较大裂缝,但未发现弯曲破坏,最后的破坏形式是冲切破坏。

3 试验结果分析

3.1 集中荷载

3.1.1 试验模型的混凝土实际强度

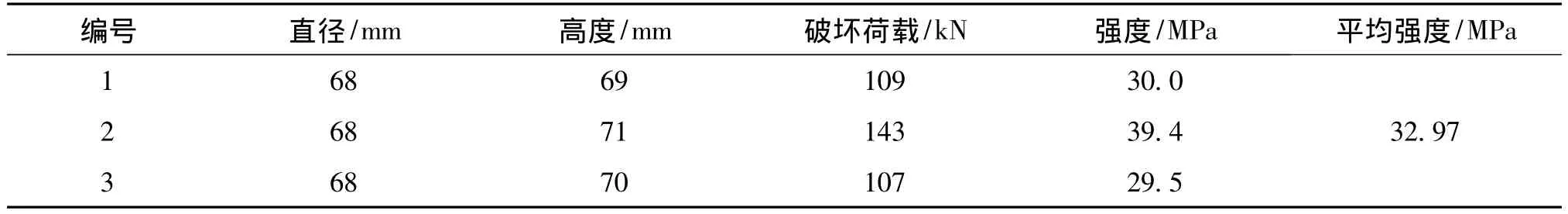

第一组板试验结束后,采用钻芯法检测混凝土强度[9],见表1。

表1 混凝土钻芯法检测结果Tab.1 The strength of concrete specimens taken from the model slab after testing

由表1可见,模型混凝土实际平均强度为32.97 MPa,其标号介乎C45与C65之间,σl亦应介乎C45与C65之间,即σl=(2.60~3.10)MPa,设σl亦与强度同比例增减,则σl=2.751 MPa,弹性模量Ec=3.35×104MPa。

3.1.2 试验模型混凝土施加的预应力值

在试验中每根钢筋施加预应力1.8 t,南北向48根钢筋,共施加预应力86.4 t,该方向断面积5.7×0.15=0.855 m2,故南北向σprestress=0.991 MPa。东西向72根钢筋,共施加预应力129.6 t,该方向断面积7.08×0.15=1.062 m2,故东西向 σprestress=1.22 MPa。

3.1.3 在Pt1板中心加载的试验结果

当加载点处集中荷载达到5 t时(7月28日),板底中心东西向出现一条可见裂缝①,即南北向开裂荷载pcrack=5 t,当荷载加到7 t时,裂缝扩展到0.06 mm,裂缝宽度变化见表2,全部卸载后,裂缝闭合,宽度仅为0.02 mm。

隔日(7月30日)再次加载到7 t时,裂缝仍扩展到0.06 mm,长度654 mm,当荷载增至10 t时,板底南北向出现第二条可见裂缝②,与裂缝①的方向垂直,即东西向开裂荷载pcrack=10 t;随荷载增加,裂缝宽度渐增,当荷载为12 t时,裂缝①最大宽度0.22 mm,裂缝②最大宽度0.08 mm;全部卸载后,裂缝闭合,裂缝①宽度0.05 mm,裂缝②宽度0.02 mm。裂缝宽度变化见表3。裂缝位置见图6(a)。

表2 裂缝宽度变化情况(7月28日试验观察记录)Tab.2 The variation of the crack width(test on July 28)

表3 裂缝宽度变化情况(7月30日试验观察记录)Tab.3 The variation of the crack width(test on July 30)

图6 预制板板底裂缝位置和裂缝宽度测量Fig.6 The location of the cracks on the slab bottom and its width measuring

开裂荷载、极限荷载试验值与计算值对比见表4。

表4 开裂荷载、极限荷载试验值与计算值对比Tab.4 The comparison between testing and calculating values of crack loading and ultimate loading

3.2 均布荷载

3.2.1 试验模型的混凝土实际强度

第二组板试验结束后,采用钻芯法检测混凝土强度,见表5。

表5 混凝土钻芯法检测结果Tab.5 The strength of concrete specimens taken from the model slab after testing

由表5可见,模型混凝土实际平均强度为18.92 MPa,其标号介乎C25与C30之间2.00)MPa,弹性模量Ec=(2.8~3.0)×104MPa。剪变模量 Gc=0.4Ec=(1.12~1.20)×104MPa,假设σl、Ec、Gc亦与强度同比例增减,则 σl=1.86 MPa,Ec=2.88 ×104MPa,Gc=1.155 2 ×104MPa。

3.2.2 试验模型混凝土施加的预应力值

与集中荷载试验中类同,在试验中每根钢筋施加预应力1.51 t,南北、东西向施加的混凝土预压应力分别为σprestress=0.832 MPa和σprestress=1.004 MPa。

3.2.3 Pt1板加载的试验结果

9月20日,当均布荷载达到(4.50*、2.96**)t/m2时,板底中心南北向出现第一条可见裂缝①,宽度0.02 mm;当均布荷载达到(5.17*、3.40**)t/m2时,板底东西向出现第一条裂缝②,宽度0.04 mm,同时在南北向又出现第二条裂缝③,宽度0.02 mm;当均布荷载为(8.45*、5.85**)t/m2时,东西向出现第二条裂缝④;当均布荷载为(8.79*、6.07**)t/m2时,4条裂缝宽度在0.12~0.17mm;当均布荷载达到(13.28*、8.73**)t/m2时,裂缝①沿南北方向贯通;当均布荷载达到(14.63*、9.62**)t/m2时,裂缝④沿东西方向贯通。当加载至(15.99*、10.51**)t/m2时,预制板仍没有单体和整体破坏,板缝间的变形和错缝很小,千分表记录的板缝间张开值均小于0.5 mm,9块预制板连接成整体,全部卸载后,裂缝闭合明显。裂缝位置见图6(b),裂缝宽度变化见表6。次日(9月21日)再次分16个荷载等级加载,第5级达到20日加载最大值。在加载过程中,未得到弯曲破坏的极限荷载试验值,原已产生的4条裂缝的宽度继续增大,其变化见表7。当加载至(34.91*、22.96**)t/m2,在持载过程中,Pt1板在其北侧及东侧板缝处发生了冲切破坏,最大错动值约为25 mm。注:以上表述的均布荷载中,带*的是在模型中实际加载范围面积2.959 m2时的荷载强度,带**的是换算至支座轴线间板的面积4.5 m2时的荷载强度,见图7。

图7 加载板加载面积Fig.7 Loading area of the loading plate

表6 裂缝宽度的变化情况(9月20日试验观察记录)Tab.6 The variation of the crack width(test on September 20)

表7 裂缝的宽度变化情况(9月21日试验观察记录)Tab.7 The variation of the crack width(test on September 21)

根据以上试验过程,可知Pt1板在均布荷载的作用下,南北、东西向的初裂分别出现在荷载强度(4.5*、2.96**)、(5.17*、3.40**)t/m2时,由于加载方式的原因,没有得到弯曲破坏的荷载强度,如以裂缝扩展宽度及长度作为指标来分析,当荷载强度达到(13.28*、8.73**)、(14.63*、9.62**)t/m2时,南北、东西向裂缝分别贯通,此时的裂缝宽度达0.21~0.27 mm,板中心挠度y在3.2~3.6 mm,挠度与跨度的比值在y/l=1/550~1/700之间,板的弯曲变形不大,可将此荷载强度视为弯曲破坏荷载。开裂荷载、极限荷载试验值与计算值的对比见表8。

表8 开裂荷载、极限荷载试验值与计算值对比Tab.8 Comparison between test value and calculating value

板的最终破坏形态为冲切破坏,如图8所示,其原因尚待进一步分析。

图8 预制板破坏位置和情况示意Fig.8 The damage situation of the testing slab

4 原型结构承载力估计

在模型中,集中荷载p和均布荷载q在结构中产生的混凝土拉应力σm:

式中:lx、ly为预制板在x、y方向的跨径,α、β为考虑该跨板周边不同支承情况而乘的修正系数,h为板厚。

此应力减去混凝土中的预压应力σprestress后,如不超过混凝土的抗拉应力l,m,结构仍处于弹性应力阶段,此时

如对应的原型结构,其周边支承情况与模型结构一致,并也达到同样的应力状态,由相应的开裂荷载Pcrack和Qcrack产生的应力:

由此,得

抗冲切承载力 Fl,cq表达式[10]为

式中:βh为截面高度影响系数;η为临界截面周长与板截面有效高度之比的影响系数αs为影响系数;h0为板有效高度;um为板临界截面周长;σl,t为混凝土抗拉强度。

式中:下标中的y指原型结构,下标中的m指模型结构。

抗冲切承载力比尺

由于本次模型试验,几何上完全正态相似,可认为λβ=1,λη=1。

在7月28~30日试验观察中,在达到开裂荷载时,用放大镜刚隐约可见裂缝。在9月20~21日试验中,根据板底跨中测得的混凝土应变值,当荷载为(4.50*、2.96**)t/m2时,可得板底部跨中南北、东西向的混凝土拉应力为2.23 MPa和2.28 MPa,当荷载为(5.17*、3.40**)t/m2时,混凝土的拉应力为2.37 MPa,均略高于模型结构的混凝土抗拉应力。因此,可以认为模型结构的混凝土在整体上,尚处于弹性应力阶段。对于均布荷载作用下的弯曲破坏,如根据上述试验中测得的变形数据,仍可考虑按弹性应力状态来估计原型结构的荷载。

若原型中荷载加至相应荷载时,根据以上准则:

在本次试验中,λL= λH=4,由已知模型的l,m和 σprestress,以及实测的 pcrack和 qcrack值,如式中∑prestress的单位取MPa,荷载单位为t及t/m2,则南北向相应荷载为

东西向相应荷载为

如在原型结构中,混凝土预压应力在双向都施加到C60抗拉应力2.95 MPa,则

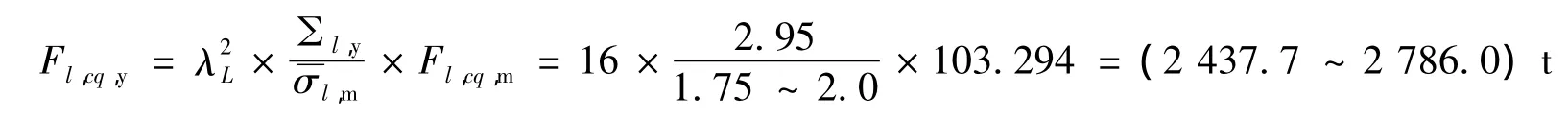

由模型中实测的冲切破坏荷载Fl,cq,m=103.294 t,未计垫块重,可估计C60原型结构的抗冲切承载力

原型结构板的跨度为8 m×9 m,故抗冲切均布荷载承载力的估计值为

5 结语

由以上对集中荷载与均布荷载模型试验结果的分析,可得如下几点结论:

1)模型试验的设计和采用的试验方法和量测技术是可行的和有效的。

2)试验中所取得的数据是可信的。

3)将各个预制板采用粘接剂与双向预应力张拉的施工工艺连接成一整体结构的施工方法是成功的。此施工方法的采用,可大大提高该类高桩码头上部结构的耐久性、整体性和刚度,这不但可以提高上部结构承受各类竖向荷载的能力,以降低上部结构的造价,同时还便于上部结构的维护,在码头全寿命期,降低维护费用。

4)由于上部结构的整体性好和刚度大,还有利于使整个码头分段下的桩基,共同来承担作用于码头上的水平力,从而有利于采用全直桩的桩基结构,简化桩基施工和降低桩基造价。

5)从试验中测得的各单块板接缝处的错缝和变形数据可知,此接缝结构的处理具有形成整体性的巨大潜力,但过于复杂,应研究更为简单的接缝结构。

6)文中提出了预应力混凝土结构模型试验与原型结构之间的相似准则,可根据模型试验所得的开裂荷载和破坏荷载,估算原型结构相应的荷载。根据所测得的数据,对相应的C60原型结构,如混凝土预压应力双向都施加到其抗拉应力时,估计其开裂集中荷载在120~230 t之间,取其平均值为178 t,由于模型试验的加载条件,未能得到破坏集中荷载的数据。相应的开裂均布荷载在6.5~7.0 t/m2之间,取其平均值6.75 t/m2。分析得到的弯曲破坏的均布破坏荷载为19.0~19.8 t/m2之间,取其平均值19.4 t/m2。冲切破坏的均布破坏荷载为36 t/m2。如增加原型结构混凝土中双向预应力的施加值,则结构的抗开裂、抗破坏能力还可以提高。

7)在进行均布荷载试验时,破坏形态是冲切破坏,未见到弯曲破坏,这可能与施加的荷载方式有关,如果不是整个板上施加均布荷载,而是在板的局部施加均布荷载,可能会出现板的弯曲破坏形态。

[1]JTJ291-98,高桩码头设计与施工规范[S].北京:人民交通出版社,1998.

[2]左东启,著.模型试验的理论和方法[M].北京:水利电力出版社,1984.

[3]JTJ267-98,港口工程混凝土结构设计规范[S].北京:人民交通出版社,1998.

[4]JGJ/T92-93,无粘结预应力混凝土结构技术规程[S].北京:中国计划出版社,1994.

[5]GB50010-2002,混凝土结构设计规范[S].北京:中国建筑工业出版社,2002.

[6]陶学康.无粘结预应力混凝土设计与施工[M].北京:地震出版社,1993.

[7]杨宗放,方先和.现代预应力混凝土施工[M].北京:中国建筑工业出版社,1993.

[8]Liang Ren,Jianyun Chen,Hong-Nan Li,et al.Design and application of a fiber Bragg grating strain sensor with enhanced sensitivity in the small-scale dam model[J].Smart Mater.Struct.,2009,18(3):doi:10.1088/0964-1726/18/035015.

[9]GB50152-92,混凝土结构试验方法标准[S].北京:中国建筑工业出版社,1992.

[10]Marzouk H,Hussein A.Punching shear analysis of reinforced high-strength concrete slabs[J].Canadian Journal of Civil Engineering,1991,18:954-963.

A model test study on a new type upper structure of a concrete platform standing on pile foundation-prefabricated slab units make up together in site by prestressed steel bars in two directions

QIU Da-hong1,WANG Feng-long1,WANG Qing-xiang2,BING Xiao3,WANG Ke4,REN Liang2

(1.State Key Laboratory of Coastal and Offshore Engineering,Dalian University of Technology,Dalian 116024,China;2.Civil and Construction Division,Dalian University of Technology,Dalian 116024,China;3.Design and Research Institute of Civil Engineering,Dalian University of Technology,Dalian 116024,China;4.Department of Engineering Mechanics,Dalian University of Technology,Dalian 116024,China)

Platform standing on pile foundation is a type of structure used extensively in harbor engineering.Recently,in many years,the beam-slab type of its upper structure still has no advanced progress.In this paper,a new type of concrete platform,prefabricated small slab units of one platform section make up together in site by prestressed steel bars in two directions,is studied by model structure tests.The results show that the design idea and the construction technology and method of the structure are feasible and reliable.In this paper,the similarity criteria of the concrete structure model test is proposed,so the bearing capability of the concrete structures obtained in model tests can be used to estimate the bearing capability in prototype.

design idea of upper structure;model test design;bearing capacity tests;similarity criteria

U656.109

A

1005-9865(2012)04-0001-09

2012-02-29

大连理工大学海岸和近海工程国家重点实验室资助项目

邱大洪(1930-),男,浙江湖州人,中科院院士,从事港口、海岸和近海工程的研究。