航空铝合金薄壁件高速铣削受力变形的试验研究

陆 颖,范世平,鲍永杰,高 航

(1.东北大学机械工程与自动化学院,辽宁沈阳 110819;2.大连理工大学机械工程学院,辽宁大连 116024)

航空铝合金薄壁件高速铣削受力变形的试验研究

陆 颖1,范世平1,鲍永杰2,高 航2

(1.东北大学机械工程与自动化学院,辽宁沈阳 110819;2.大连理工大学机械工程学院,辽宁大连 116024)

试验研究了高速铣削航空铝合金薄壁件侧壁时切削力随铣削工艺参数变化的规律,给出了薄壁件侧壁高速铣削加工变形随铣削工艺参数变化的规律.在此基础上,应用ANSYS软件对航空铝合金薄壁件侧壁高速铣削加工变形进行了有限元分析,进而提出了通过优化铣削工艺参数改善航空铝合金薄壁件高速铣削加工变形的工艺途径.

航空;铝合金;高速切削;高速铣削;切削力;铣削力;薄壁;加工变形

飞机上很多重要零件是由整块铝合金铣削而成的,需要切除大量的金属,有时甚至达到90%.采用高速或超高速铣削方法是解决航空铝合金结构件加工效率最有效的技术之一[1-3].半个多世纪以来,国内外学者对高速切削机理及高速切削机床与刀具进行了大量的理论与试验研究,并进入了实际应用阶段[4-7].然而针对航空铝合金结构件的高速铣削工艺开展的研究目前虽然已经有较多的报道,但是实际生产过程中仍然存在这样或那样的问题,特别是航空铝合金薄壁件侧壁高速铣削加工变形问题仍然是困扰提高加工效率的一个原因[2,8].针对这一问题,本文以某航空铝合金结构件为例,通过试验研究了高速铣削航空铝合金工艺参数对铣削力和工件铣削变形的影响规律,进而采用有限单元法从理论上分析了铣削力对薄壁件加工变形的影响规律.

1 试验方案

1.1 试验条件

试验选用某航空薄壁结构件,结构如图1所示,使用的材料均为某牌号航空用高强度铝合金.其力学性能如表1所示.全部高速铣削试验均在某大型动桥式五轴联动数控高速铣床(如图2所示)上进行,该机床的主轴最高转速可以达到24 000r/min.试验所用刀具为直径20mm的螺旋齿棒铣刀,具体参数如表2所示.

图1 薄壁试件加工示意图Fig.1 Processing schematic of thin-walled specimen

图2 动桥式五轴联动数控高速铣床Fig.2 Electric overhead five-axis CNC high-speed milling

表1 某牌号航空用高强度铝合金力学性能Table 1 Mechanical properties of Certain grade high-strength aero aluminum alloy

表2 试验选用的刀具参数表Table 2 Parameter list of the tools selected in the test

1.2 测力系统

本试验的测力系统由YDX-Ⅲ9702型压电三向铣削测力仪、YE5850型电荷放大器、PCI-9118DG采集卡和计算机组成(如图3所示).测力仪将X、Y、Z三个方向的铣削力FX、FY、FZ信号转换成电信号,然后经过电荷放大器进行放大,最后输送到采集卡,由计算机进行处理进而得出三个方向的铣削力的具体数值.PCI-9118DG数据采集卡的单通道最高采集频率可达330kHz,完全可以满足本试验高速铣削的测力要求.

图3 测力系统示意图Fig.3 Schematic of force measuring system

2 工艺参数对铣削力的影响

2.1 铣削力随工艺参数的变化规律

切削力与零件的加工变形量、零件的表面质量、刀具寿命、切削振动均有着密切的关系,所以进行了切削力随工艺参数变化的试验,得出了图4~图6几组曲线.规定铣刀进给方向为X方向,铣刀轴线方向为Z方向,与X、Z垂直的方向为Y方向.读数时,取X、Y、Z各方向切削力稳态值最大值的平均值作为结果.

从图4、图6可以看出,各方向的切削力均随着切削深度、每齿进给量的增加而增加.由图5可以看出,当切削宽度小于8mm时,各向切削力随着切削宽度的增加而增大.当切削宽度超过8mm时,Y向切削力随着切削宽度的增加而减小,而后又增大,然后再减小,但变化的幅值不是很大;此阶段X向切削力仍然不断增长,直到切削宽度为18mm时才略有下降;Z向切削力在切削X宽度为8mm以后开始下降,但直到切削宽度达18mm为止,变化幅度不是很明显.从整个图形来看,切削力随着切削宽度的变化规律是错综复杂的,这是由于在切削宽度较小时,本试验所采用的三齿铣刀的三个齿轮流进行切削,所测得的切削力为单齿切削所产生的切削力,当切削宽度较大时,会出现铣刀的两个齿同时进行切削的情形,所以此时所测得的切削力包含了两个齿的切削力相互叠加合成的结果,从而使切削力的变化规律复杂起来.当切削宽度接近20mm时,由于切入时切屑厚度很薄,因此切削变得平稳起来,铣刀切入时的冲击力有所减小,这可能是在切削宽度为20mm时切削力突然变小的原因.

图4 切削深度ap对切削力的影响Fig.4 Influence of depth of cut apon cutting force

图5 切削宽度对切削力的影响Fig.5 Influence of width of cut on cutting force

图6 每齿进给量对切削力的影响Fig.6 Influence of feed per tooth on cutting force

为考察高速铣削时切削速度对切削力的影响规律,本试验中将主轴转速从100r/min逐渐升高至22 000r/min,试验结果如图7所示.从图7可以看出,随着切削线速度(即主轴转速)的提高,FX、FY先增大后减小,FZ的变化规律不是很明显.在试验过程中还观察到一个现象:当主轴转速超过4 000r/min(对应的线速度为251m/min)以后出现了蜂鸣声,并且随着转速的提高,蜂鸣声越来越刺耳,直到主轴达到最高转速22 000r/min(对应的线速度为1 382m/min),这种声音仍然很强烈,这种声音也是用本台机床实际高速切削加工飞机零件时所听到的声音.

图7 切削速度对切削力的影响Fig.7 Influence of cutting speed on cutting force

2.2 铣削力波形的变化规律

在本试验过程中,主轴转速从100r/min逐渐提高至22 000r/min,当达到4 000r/min(对应的线速度为251m/min)时出现了蜂鸣声,并且随着主轴转速的继续提高,这种声音越来越刺耳.通过观察测力系统记录下的切削力波形(如图8所示),可以看到:在主轴转速4 000r/min以下时,Y方向的切削力只有负值而几乎没有正值;当超过4 000r/min时,Y方向的切削力开始出现正值并且越来越大,直到主轴转速为16 000r/min(对应的线速度为1 005m/min)时,Y方向的切削力正值达到最大(360N),并且X与Z方向也出现了类似的情况.图8a和图8b为低速与高速阶段切削力波形的对比.从图中可以看出,转速由低到高的过程中,不但切削力的数值发生了变化,而且切削力信号波形的形状也发生了变化.

图8 不同转速时的铣削力信号波形Fig.8 Milling force signal waveform in different speed

出现上述现象的原因可能是在切削过程中产生了振动.可以把试件和传感器看做一个弹性系统,把铣刀齿铣入的过程看成是对系统的高频击振,击振频率越接近系统的固有频率,系统的振动越明显,以至于某一主轴转速下工件和传感器出现了明显的振动.

3 工艺参数对薄壁件加工变形的影响

飞机零件内部多采用加强筋结构.加强筋通常是长条形薄壁,它具有壁厚小、长度大等特点.在加工过程中,加强筋的让刀变形往往使其形成倒楔形结构,壁厚精度下降问题严重,这种结构一旦产生便极难消除,这样就会大大降低零件的加工质量.本试验的目的是找出零件实际壁厚与理论壁厚的差值随切削参数的变化规律,为实际生产提供指导.

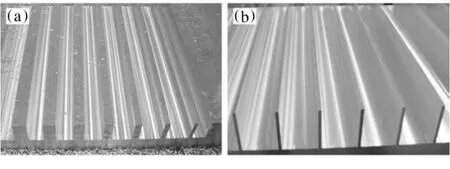

试验采用双面分层铣削的办法来加工薄壁件(如图1所示),两个面的切削宽度加工余量相同,通过分层进行多次铣削加工出薄壁件.试验分为4组,分别研究加工变形量随切削速度、每齿进给量、切削深度、切削宽度的变化规律,每组7个薄壁件,共加工28个薄壁件.粗、精加工后的试件如图9所示.

图10~图13为试验测得的切削工艺参数对薄壁厚度的影响规律.由图10可知,在切削速度502~904m/min范围内,随着切削速度的提高,零件壁厚略有减小但是幅度不大.当切削线速度达到1 005~1 105m/min时,零件壁厚突然增大,分析其原因可能是在此主轴转速下工艺系统发生了振动,致使薄壁在切削受力过程中产生较大变形从而产生较明显的让刀现象.

图9 经过粗、精加工后的试件Fig.9 Specimen after rough and finish machining

图10 切削速度对壁厚的影响Fig.10 Influence of cutting speed on wall thickness

图11 每齿进给量对壁厚的影响Fig.11 Influence of feed per tooth on wall thickness

图12 切削深度对壁厚的影响Fig.12 Influence of depth of cut on wall thickness

图13 切削宽度对壁厚的影响Fig.13 Influence of width of cut on wall thickness

由图11和图12可知,总体上来讲,壁厚随着每齿进给量和切削深度的增加而增加,这是因为随着每齿进给量和切削深度的增加,切削力变得越来越大,让刀现象越来越严重.在切削深度最小即切削深度为0.3mm的点,得到了4组试验中最小的壁厚2.024mm,由此看出,减小切削深度与每齿进给量能够显著改善薄壁件的切削变形.

观察图13可以发现:切削宽度在1~3mm范围内,薄壁的厚度随着切削宽度的增加而减小;在切宽3~7mm范围内,薄壁的厚度基本保持不变.在前面的切削力试验中已经发现,在一定的切削宽度范围内,切削力随着切削宽度的增大而增大,所以从切削力的角度来讲,切削变形量即薄壁厚度应该随着切削宽度的增大而增加,但是从另一方面来讲,随着切削宽度的增大即最后一刀留有的余量增大,加工过程中试件的整体刚度也在增大.所以从试件刚度的角度来讲,切削变形量即薄壁厚度应该随着切削宽度的增大而减小,两方面因素同时对切削变形量产生着影响,产生了如图13所示的试件壁厚随切削宽度变化的规律.

进一步分析试验数据可以发现,薄壁两端的厚度通常大于薄壁中间的厚度,这是因为薄壁中间的刚度大于两端的刚度,从而导致薄壁中间的切削变形较小.

4 薄壁件加工变形的有限元分析

采用有限单元法进行结构件的受力变形分析是一种非常有效的方法[9-10].为了能够更系统、全面地了解航空铝合金薄壁件的加工变形规律,本文选用商用ANSYS软件对侧薄壁加工过程的受力变形进行了有限元分析,如图14所示.为了简化模型,在分析过程中假设刀具与机床均为刚性结构,只有薄壁发生变形,且不考虑切削冲击与振动的影响.计算时仅对薄壁件中间段上部点的变形进行分析.由于铣削侧壁采用的是正反面切法,所以对正反面分别进行加载,将两次加载所得到的薄壁零件模型Y方向的最大变形量之和作为计算结果.加载所用的力是试验测得的,这里选用切削力Y方向分力的最大值作为载荷.将薄壁实际厚度与理论厚度(2mm)的差看做加工变形量的实验值,与理论计算结果进行比较,结果如图15所示.

图14 加工变形量的有限元分析Fig.14 Finite element analysis of machining deformation

图15 加工变形实验值和计算值的比较Fig.15 Comparison of the experimental and calculated values of machining distortion

实测值和理论值所表现出来的加工变形量随切削宽度变化的总体规律是相似的,但是有些点的数值偏差比较大,分析其原因有以下几点:

(1)在理论计算中对薄壁进行加载选用的是切削力Y方向的最大值,这个值可能远远大于造成薄壁切削变形的力的数值,所以在切削宽度比较小即被加工件刚度不足的情况下得出的计算值远远大于实测值;

(2)当切削宽度比较大即被加工件的刚度比较大时,刀具与机床变形造成的让刀所导致的薄壁厚度误差占总体薄壁厚度误差的比例较大,然而在理论计算时并没有考虑刀具与机床的变形,所以导致了理论计算值比实测值偏小;

(3)刀具本身的尺寸可能存在一定的下偏差,而且机床还存在定位精度的问题,所以实测厚度与理论厚度的差值并不能完全代表薄壁的加工变形量;

(4)在本试验条件下铣削工件时存在着振动,然而并未考虑这一重要因素,所以可能会对计算结果造成影响.

5 结 语

试验研究结果表明,切削力随切削深度、每齿进给量的增大而增大,随切削宽度的增大先增大后减小.在主轴高转速的条件下,机床出现明显的切削振动.薄壁零件的加工变形量随切削深度、每齿进给量的增大而增大,随切削宽度的增大先减小而后保持不变.此外,无论是切削力还是薄壁变形量,都会随着主轴转速的变化而突然间增大,这可能是由于振动造成的.采用小切削深度、小每齿进给量、适当的切削宽度、极高的主轴转速(从而获得很高的进给速度)的铣削工艺参数组合,既可以减小薄壁零件的加工变形量,又可以提高铣削效率.

[1]Piscopo S,Mesa P.Fast and Light[J].Tooling &Production,2002,68(12):38-40.

[2]林胜.铝合金高速切削技术[J].航空制造技术,2004(6):61.

[3]艾兴,等.高速切削加工技术[M].北京:国防工业出版社,2003.

[4]Gaxotte M.A French Look at HSM[J].Manufacturing Engineering,2001,126(3):106-113.

[5]Davies M A,Schmiz T L,Dutterer B S.How to Succeed at HSM[J].Manufacturing Engineering,2001,126(3):90-104.

[6]Andrae P D L.High-efficiency Machining[J].Manufacturing Engineering,2000,125(4):82-96.

[7]Loe O'connor.Machining with Super-Fast Spindles[J].Mechanical Engineering,1995,117(5):62-64.

[8]Aronson R B.What's Different about Manufacturing for Aerospace?[J].Manufacturing Engineering,2002,128(3):50-62.

[9]Tsai J S,Liao C L.Finite Element Modeling of Static Surface Errors in the Peripheral Milling of Thin-walled Workpieces[J].Journal of Materials Processing Technology,1999,94:235-246.

[10]Budak E,Altintas Y.Modeling and Avoidance of Static Form Errors in Peripheral Milling of Plates[J].Int.J.Mach.Tools Manufact.Ind.,1995,35(3):459-476.

Experimental Study on Deformation of Aluminium Alloy Thin-wall Components Used in Aviation Caused by Milling Force in Condition of High Speed Milling

LU Ying1,FAN Shiping1,BAO Yongjie2,GAO Hang2

(1.School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China;2.School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China)

Variation rules of cutting force with milling parameters were studied when high speed milling side wall of aluminium alloy thin-wall components used in aviation.In the experimental study,variation rules of high speed milling deformation of thin-wallcomponents with milling parameters were found out.Based on these,high speed milling deformation of thin-wall components were analyzed by means of finite element method and the software of ANSYS.Further,the process method was brought up to reduce the high speed milling deformation of aluminium alloy thin-wall components used in aviation through optimizing milling parameters.

aviation;aluminium alloy;high speed cutting;high speed milling;cutting force;milling force;thin-wall;machining deformation

TG 506

A

1008-9225(2012)03-0027-06

2011-12-18

教育部“十一五”GF基础科学研究基金资助项目(B1420080214).

陆 颖(1961-),女,辽宁沈阳人,东北大学高级工程师;高 航(1962-),男,福建惠安人,大连理工大学教授,博士生导师.

李 艳】