造纸化学品应用技术及其专用装备的研发

姚献平,郑丽萍

(中国造纸化学品工业协会,国家造纸化学品工程技术研究中心,杭州市化工研究院,浙江杭州 310014)

造纸化学品应用技术及其专用装备的研发

姚献平,郑丽萍

(中国造纸化学品工业协会,国家造纸化学品工程技术研究中心,杭州市化工研究院,浙江杭州 310014)

该文简要分析了国内外造纸化学品应用技术与专用装备的现状与发展,重点介绍了作者从事的造纸化学品湿部综合应用技术、层间增强技术、表面施胶与涂布应用技术,及造纸淀粉连续蒸煮器和造纸化学品连续喷射混合器等专用装备研发中的一些心得体会,并提出一些相关建议。

造纸化学品;应用技术;淀粉连续蒸煮器;连续喷射混合器;发展趋势;建议

0 概述

造纸化学品应用技术与装备涉及多门类、多学科的知识,具有极强的科学性和实用性,真正掌握起来难度较大。在某种意义上说,造纸化学品应用技术与装备比其制造技术更难、更复杂。不同的纸机,不同的纸种,不同的纤维配比,不同的化学配伍,不同的添加方法,甚至不同的水质,其应用效果与效益大为不同。造纸化学品应用技术与装备是一种以低的成本换取高效益的高新实用技术,发达国家的造纸化学品制造商非常重视,一般均有自己的产品应用专家和专业实验室,一些大型骨干企业还有小型造纸机、涂布机等专用试验设备,对造纸化学品有比较全面和系统的认识,能有效指导造纸企业正确用好造纸化学品。国内目前除少数单位有一些较为简单的应用试验设备外,多数造纸化学品企业缺少专门应用技术人员及专用试验和测试设备,应用技术往往只停留在单个造纸化学品的简单应用上,或仅仅考虑本企业化学品的应用技术,缺少系统全面的研究;而多数造纸企业对造纸化学品也缺少全面深入的了解,往往停留在造纸化学品企业提供的粗浅认识上。总的来说,我国在造纸化学品应用技术与装备的研究比较薄弱,亟需加强。

造纸化学品在造纸过程中的应用可分为湿部、层间、表面施胶和涂布等4个方面,本文将根据这4个方面,重点介绍一些重要的造纸化学品应用技术与装备。

1 造纸化学品应用技术

1.1 湿部综合应用技术

造纸化学品的湿部综合应用技术是指在使用湿部造纸化学品时,与造纸化学品应用技术密切相关的添加方法,各种造纸化学品(如变性淀粉、松香、明矾、PAM、AKD、增白剂、染色剂和消泡剂等)的相互协调、及纸机操作条件与工艺的相应变化等较为复杂的相关应用技术。纸厂只有正确掌握了造纸化学品的湿部综合应用技术,才能取得最佳的湿部使用效果。湿部综合应用技术主要包括以下内容。

1.1.1 正确选用好湿部造纸化学品

造纸化学品品种、牌号很多,性能特征差异很大,即使是同一类产品也有不同的指标和不同的应用范围。造纸企业应该、也必须向造纸化学品企业详细了解,甚至需要造纸化学品企业提供必要的技术服务支持。以造纸用变性淀粉为例:造纸用变性淀粉有数十个品种、数百个牌号,如阴离子淀粉就有氧化淀粉、羧甲基淀粉和磷酸酯淀粉等;同样是磷酸酯淀粉,不同的取代基,不同的取代度,不同的制造工艺就有着不同的用途和效果,有的用作湿部添加的增强剂、助留助滤剂;有的用作表面施胶剂或涂布黏合剂;就是作为湿部增强剂还有不同的性能和使用范围,针对性很强,千万不能一概而论。

纸厂选用造纸化学品时应注意以下几方面:

(1)认真了解产品的功能特性,如属哪一类产品?离子特性如何?主要物化指标等;

(2)了解在同类纸中的应用情况;

(3)了解生产厂的技术管理水平和产品质量稳定情况,建议选用信誉度好、技术能力强和具有知名品牌的造纸化学品企业的产品;

(4)双方技术人员坦诚交流研讨,共同议定应用方案等。

1.1.2 采取最佳的添加方法

一个好的产品还要有正确的应用方法加以保证。若使用不当,不仅难以取得好的应用效果,反而会影响纸的抄造,如:造纸化学品溶解不完全,会影响应用效果,甚至产生粘缸、粘网的现象;添加浓度过浓,会使纸浆与纤维结合不均匀,造成局部严重絮凝,纸页不匀,强度下降。此外,添加量、添加地点和添加顺序等都会影响应用效果,故找到最佳添加方法很重要。

1.1.3 注意与其他化学品的相互协调作用

造纸化学品品种很多,在造纸复杂的湿部体系中各种造纸化学品都能产生相互协调作用。如阴离子松香胶依赖于明矾的阳离子特性定着在纤维上而起施胶作用;填料靠助留剂来提高留着率等。下面举中性施胶的例子来说明。

目前国内用得最多的中性施胶剂是AKD,主要用在文化用纸、无碳复写纸、水松原纸、照相原纸等高档纸和特种纸中。不少纸厂已取得了许多成功的经验,常见的添加工艺为:增白剂 填料 专用变性淀粉 AKD 聚丙烯酰胺(PAM) ……

在该添加工艺中,中性施胶剂AKD依赖于阳离子淀粉与PAM组成的双元助留体系留着在纤维上才能发挥施胶作用,填料也需要助留体系保留在纸上,而增白剂一般带强阴电荷,需远离AKD添加。助留体系的好、差及湿部系统Zeta电位的平衡对AKD施胶起关键作用。对于不同的纸机条件、施胶要求及浆料配比,上述工艺还需进行适当的调整,以求最佳效果。

1.1.4 重视造纸化学品应用与造纸工艺参数协调技术

无论生产何种纸,纸厂都有自己相应的制造工艺。如浆料的配比、打浆度、施胶剂的用量及纸机车速、蒸气压、定量、水分等,工艺参数都应控制在一定范围内。然而湿部造纸化学品的应用将会对上述工艺参数产生了相应的改变。因此,要达到最佳的应用效果,还必须对造纸工艺参数进行相应的调整。如:

(1)助留助滤化学品在湿部应用时往往会使纸浆的打浆度下降,而打浆度的下降意味着滤水性的改善,在纸机上可出现水线前移、伏辊真空度下降和成纸水分下降等现象。这时应采取提高车速或降低烘缸的蒸气压等办法,不仅能提高纸的产量,而且可以减少能耗、节约木浆纤维等。但是,应用助留助滤化学品还应特别注意对纸张匀度和强度的影响;注意调整添加量、添加浓度和添加地点等因素的影响等。如果使用助留、助滤剂后纸张强度下降,或提高不明显时,可采用以下方法:①将添加部位往打浆方向移动,同时降低添加浓度以保证助剂与纤维均匀接触,避免局部过度絮凝;②在保证灰分提高的前提下,适当降低填料的用量;③选用同时具有增强、助留功效的助剂。

(2)使用增强类造纸化学品后,抗张、耐破和耐折等强度指标明显提高,但有时会出现撕裂度下降的现象。这是因为纸张的裂断长、耐破度和耐折度主要依赖于纤维的结合力,其次是纤维的平均长度。增强类化学品的加入增加了纤维间的结合力,因而能明显改善裂断长、耐破度和耐折度等纸张物理性能指标。而撕裂度则不同,影响撕裂度的主要是纤维平均长度,其次才是纤维结合力和纤维强度。增强类化学品的应用,在提高强度的同时,往往还会提高细小纤维与填料的留着,使纤维的平均长度下降,并致使撕裂度下降。可以在其他强度指标明显提高的前提下,通过缩短打浆时间来保证撕裂度指标,且缩短打浆时间不仅可以提高撕裂度、节约用电,还可以减少细小纤维的含量。

同时,在纸张强度明显提高后,还可通过增加草类纤维或二次纤维的配比,以减少木浆用量来降低造纸成本。国内不少纸厂已取得许多成功的经验。

1.1.5 综合经济技术评价

造纸化学品的应用过程还要进行认真的技术经济分析,如:留着率分析,质量效益分析,节能降耗分析和环保影响分析等,力求取得最佳的应用效果与效益,并通过分析进一步改进和完善添加工艺。造纸化学品湿部综合应用技术是一种以低的成本换取高效益的技术,值得我们去不断探索和发现。

1.2 层间增强技术

层间增强化学品主要为层间喷雾淀粉,是20世纪70年代初才发展起来的,但用量增加速度很快,约为造纸淀粉总用量的5%。

喷雾淀粉最初是为提高纸板的层间结合力而开发的。近年来发展特别迅速,在应用纸种上已不再局限于纸板,开始扩大到厚纸中;在应用目的上已不再局限于提高层间结合力,还广泛用来提高挺度、环压强度及表面强度。应用结果证明,纸张强度的提高幅度明显地取决于添加淀粉的方法。采用喷雾淀粉及其应用技术是提高纸板、厚纸的挺度、环压强度和层间结合强度的最有效方法。

与湿部添加技术对比,淀粉喷雾虽不具备对细小纤维与填料的助留、助滤作用,但其增强效果绝不亚于浆内添加,尤其对于杂离子含量较高的纸浆(如磨木浆、废纸浆和草浆等),其增强效果明显优于湿部添加,且喷雾淀粉比浆内添加淀粉有更高的留着率;与表面施胶比较,虽在改善纸和纸板表面性能等方面不及表面施胶,但在提高纸张内结合力方面,却优于表面施胶;而且它不需要施胶压榨后的干燥工段,这对于没有施胶压榨的纸机尤其适用。在提高纸板和厚纸挺度、环压强度和层间结合强度方面,淀粉喷雾技术更是一种行之有效的方法,是湿部添加与表面施胶所无法达到的。当然,如果将湿部添加、淀粉喷雾以及表面施胶等结合起来,互相取长补短,就能取得更理想的效果,这也是目前造纸发达国家常用的技术。

1.2.1 应用机理及性能要求

喷雾淀粉的应用机理是:当纸和纸板在纸机湿部成形时,把淀粉颗粒分散在水中形成一种悬浮浆状物喷在厚纸或纸板上,淀粉颗粒被纤维构成的纸页裹住,随后在烘缸处获得热量而胶凝化,这个喷雾系统的建立可使淀粉在纸页的整个厚度上均匀分布,或者根据需要限定大部分淀粉分布在纸页的一侧,或者喷雾在多层纸板的层间复合处,起层间增强作用。

喷雾淀粉与湿部淀粉在性能和应用方法上有许多不同之处,见表1。

表1 湿部淀粉与喷雾淀粉的区别

正是由于喷雾淀粉特殊的应用方法与作用机理,喷雾淀粉必须具备以下条件:

(1)与纤维有良好的黏结性能;

(2)有较高的首程留着率,尤其在损纸回用时不会对增强、助留及抄纸产生负效应;

(3)有较低的胶化温度,使其随纸页经过烘缸时能及时、迅速糊化并起作用;

(4)有较低的黏度和较高的黏结强度;

(5)粒度小,经喷雾系统能产生良好的雾状,均匀分布于纸页上,颗粒不堵塞喷嘴。

1.2.2 喷雾工艺技术

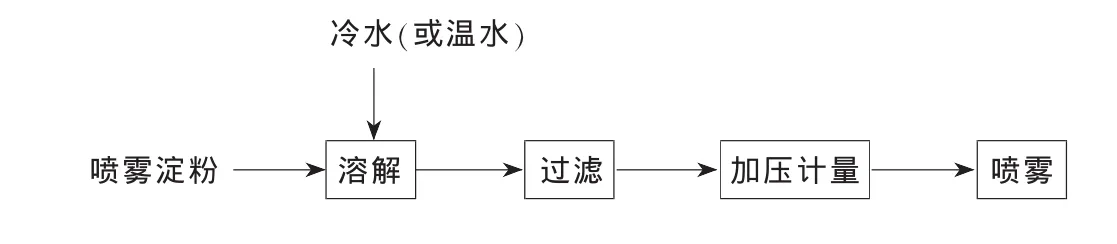

喷雾淀粉的应用工艺视纸板种类和纸机条件的不同而不同,其基本工艺如下:

喷雾淀粉先用冷水在搅拌下调成一定浓度的悬浮液。悬浮液经过120目筛过滤后经过增压计量泵(使产生一定的压力)和喷雾装置,喷雾到纸板上。淀粉液的浓度、喷雾流量及纸机车速决定喷雾淀粉的添加量,不同的质量要求和纸机条件,可选择不同的添加量,不同的喷雾点、喷雾压力、喷雾状态和喷雾距离等均会影响应用效果,而这些正是应用的关键技术。经过努力,我国已对不同纸种(如白纸板、牛皮箱板纸、白卡纸和瓦楞纸)、不同的纸机(长网、长圆网和多圆网)、不同的质量要求(层间结合力、表面强度和挺度等)取得了许多成功的应用经验。

应该注意的是:若肉眼看到水滴、纸张出现条纹,烘干部纸张水分、温度与使用前相比出现较大的波动,均可能是雾化不好所造成的。雾化的好坏直接影响到使用效果,因此控制雾化十分关键。糊化也很重要,在使用前要测量一下各烘缸部纸页的水分和温度,估计一下淀粉的糊化部位,一旦出现难以糊化的现象时,可调节各烘缸的温度。另外,有的纸机由于烘干情况不够好,淀粉也可事先温水膨胀后喷雾。

1.2.2.1 喷雾方法

一般采用低压-无空气法,它是通过压力控制来达到均匀喷雾的目的。压力控制在196~392 kPa之间(一般为294 kPa)。若低于196 kPa,则雾化差;若高于392 kPa,则会破坏纸的成形。

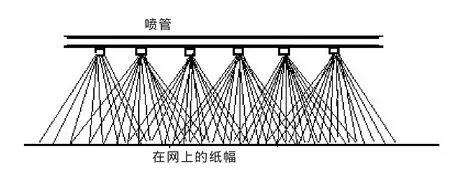

喷嘴可以是圆的,也可以是扁的。喷嘴直径一般在1~1.5 mm之间,体积流量为0.8~1.2 L/min。一般长网纸机可选用圆喷嘴,圆网纸机的层间喷雾用扁平的喷嘴,但这并不是绝对的。喷嘴间的排列间距为120~160 mm,喷嘴与网之间的距离视喷雾覆盖纸面状况而定,通常为250 mm左右。为使雾点在纸面上均匀分布,一般要求多元交叉覆盖(图1)。为了减少雾化淀粉的损失及保持喷雾均匀,可以适当调节喷嘴及喷管的角度。

图1 淀粉雾液覆盖图

1.2.2.2 喷雾地点

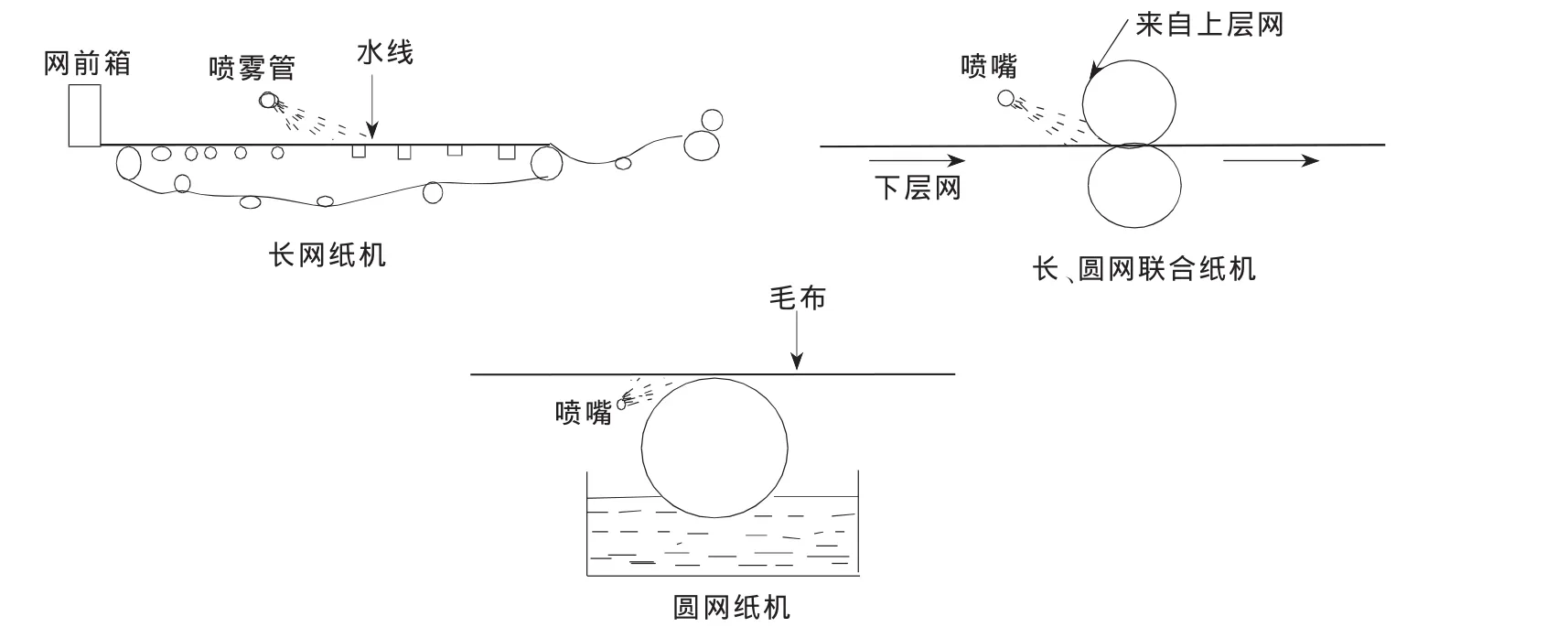

淀粉的喷雾点随纸机的条件及应用目的不同而不一样,对于长网纸机、圆网纸机以及长、圆网联合纸机,典型的添加地点如图2。对于长网纸机,由于喷雾的物质基本上是一种未蒸煮的淀粉浆,其留着机理是淀粉颗粒的过滤,所以喷雾位置很重要,若喷管靠近水线,则绝大部分淀粉分布在纸的表面,这对提高表面性能十分有效。若喷管向网前箱方向移动,则淀粉在纸页Z方向均匀分布,这对改善纸页纤维黏合、提高耐破度和抗张力等物理指标很有效。但不能离开水线太远或超出水线,否则会影响实际应用效果。因此使用时应进行有关试验,以确定最佳位置。对于长、圆网联合纸机或圆网纸机,一般将淀粉喷雾到2层纸间的复合处。

图2 喷雾淀粉在不同纸机上的应用示意图

1.2.2.3 喷雾量

淀粉喷雾量的多少是根据实际需要确定的,在纸机条件一定时,一般通过淀粉浆浓度来进行调整。淀粉浆的浓度一般控制在1%~10%之间;作为层间增强时,用量可以低一些(浆浓度约2%左右);若作为提高内结合强度或表面强度时,用量适当高一些,若提高挺度,浆浓度应高一些。

1.3 表面施胶技术

表面施胶和涂布都是将化学品作用在纸的表面上,但二者间存在着许多的不同,其中最基本的区别是:

(1)表面施胶通常只用胶粘剂,而涂布则既用胶粘剂又用颜料等;

(2)表面施胶的胶料通常是被压榨到纸页内的,而涂布的颜料则只涂布纸的表面;

(3)表面施胶与涂布之间存在明显的半成品关系,可以说,涂布是在施胶压榨的半成品上进行的。

值得一提的是,现代的造纸技术已逐渐模糊了表面施胶与涂布的概念,在一些轻涂纸中,已消除了半成品关系,二者几乎是同时完成的,在薄膜施胶体系中,这一点尤为明显。

所谓表面施胶,就是把施胶剂加到纸的表面,使纤维与纸体黏结,并在纸面上附着一层近乎连续的薄膜的方法。变性淀粉是造纸工业表面施胶用量最大的化学品,主要是因为其资源丰富、价格便宜、性能优异且可再生。其他的表面施胶剂包括羧甲基纤维素(CMC)、聚乙烯醇(PVA)等一些高分子聚合物,但占很少的比例。

表面施胶主要是为了增加纸页的表面强度,并获得良好的印刷适性,此外还能提高耐破度、耐折度、抗张力和环压强度等纸张物理强度指标,有些表面施胶剂还能赋予纸张抗碱抗酸等特性。

表面施胶技术主要有以下几方面。

1.3.1 表面施胶剂的选用

适用于表面施胶的淀粉主要有:热或热化学转化淀粉、酸改性淀粉、氧化淀粉、酶转化淀粉、乙酰化淀粉、羟烷基(丙基或乙基)淀粉、阴离子型双变性淀粉、阳离子淀粉和辛烯基丁二酸酯淀粉等。

由于表面施胶淀粉用量大,我国多数造纸企业采用价格便宜的变性淀粉,如氧化淀粉等。

近年来,随着数码用纸的发展等,高留着绿色表面施胶淀粉正逐渐成为数码打印纸及其他高档办公用纸必须采用的产品。

使用高留着绿色表面施胶淀粉的另一重要原因是环保的需要。氧化淀粉与纤维亲合性差,当表面施胶过的纸回用时,其淀粉的留着率不到50%,即每吨纸若用60 kg氧化淀粉进行表面施胶,回抄时,就有30 kg这种淀粉进入了白水系统,造成白水浓度升高。由于环保的要求,在欧洲,目前已有75%的改性淀粉属于高留着绿色表面施胶淀粉。目前杭州市化工研究院成果产业化基地杭州纸友科技有限公司已开发成功HCS系列高留着绿色表面施胶淀粉,并已在包括多家外资企业在内的若干纸厂成功应用。

高留着型表面施胶淀粉与普通表面施胶淀粉对比有着明显的技术优势,主要有:

(1)可减少至少15%的施胶淀粉浓度,进而可以减少纸机蒸气使用量;

(2)可明显增加表面强度,若在保持原有强度的基础上,则可增加填料比例2%~4%,进而降低造纸成本;

(3)能明显改善纸机运行性能,减少纸机断头;

(4)能明显改善留着,高留着表面施胶淀粉在再制浆时90%以上保留在纤维上,并起到助留作用,可减少助留剂用量20%~30%,减少施胶剂用量10%;

(5)能明显改善白水循环系统,减少抄纸用水量;

(6)可明显降低造纸白水污染负荷(BOD减少50%以上);

(7)改善印刷适性,使色彩更鲜艳,使色彩密度更高,还可以减少糊版现象;

(8)综合经济成本低,在高档文化用纸中尤为适用。

1.3.2 表面施胶装置的选用

表面施胶装置主要有施胶压榨、门辊施胶和薄膜施胶等3种。门辊施胶和薄膜施胶是近年来新发展起来的。

1.3.2.1 施胶压榨

施胶压榨属较为传统的施胶装置,有竖式、斜式和卧式等多种形式。其作用原理是纸幅在进入压辊间压区之前先通过一胶料塘,借此施胶剂被施加到纸的表面,然后纸幅通过压辊,使胶料压入纸内,并从纸面除去过量的胶料。往往普通文化用纸及中低档纸机选用施胶压榨装置。

影响施胶压榨的主要因素有:

(1)原纸的施胶度。施胶度低的纸吸收胶液的量大,但当达到一定的施胶度后,对胶液的吸收影响已不太明显;而中性纸则不一样,由于中性纸施胶度的滞后现象,在一定的车速下,纸的定量增加,往往会吸取更多的胶液;

(2)纸机车速。纸机车速从100 m/min到大约300 m/min之间,胶液的吸取量大大增加,但车速增加到650 m/min后,胶液的吸取量没有明显变化;

(3)纸的定量对胶液吸取量的影响。对于松香施胶的各种定量纸,在一定车速范围内,纸的定量和车速对淀粉的吸取量几乎没有任何影响;

(4)纸的其他性能对胶液吸取量的影响。纸表面越光滑,淀粉的吸取量越低,透气度越高,胶液的吸取量越高。在黏度范围内,通过提高淀粉含固量,可以增加淀粉的吸取量,对于挂面纸板,提高淀粉的吸取量,可以提高纸板环压强度。

1.3.2.2 门辊式表面施胶

门辊式表面施胶带有一个不与纸页接触的偏置料池,该偏置料池向计量压区输送胶料,并控制进入第二压区的胶料量,门辊施胶装置可以使用较高浓度的淀粉溶液,通过“转涂”的方式使淀粉胶液黏附在纸张表面。门辊式表面施胶装置适用于弱施胶纸。

1.3.2.3 薄膜施胶

薄膜施胶采用计量棒,能对表面施胶量加以控制,通过改变计量棒压力即能对上胶量轻易进行调整,这一特点使得人们能控制吸取量和含固量这2个独立变量。薄膜施胶特别适合高速纸机的应用。

1.3.3 表面施胶中化学品的共用技术

通常的表面施胶,一般只用变性淀粉,为了适应不同纸张性能的需要,现在表面施胶中已越来越多地采用共用技术,如:

(1)欲提高纸张的抗水性,可以将淀粉与脲醛树脂UF、中性施胶剂AKD、ASA和分散松香胶等提高抗水性的化学品共用施胶,效果相当明显,这种方法往往用于高抗水性纸张中;

(2)欲提高纸张的抗油性,可以将淀粉与含氟抗油树脂、PVA等共用,提高抗油性,抗油纸更多地被使用到食品包装用纸中;

(3)欲提高耐热性能,可以将淀粉与苯乙烯-马来酸酐共聚物等一些耐热化学品共用;

(4)欲提高表面强度,可以将淀粉与丙烯酸-马来酸酐共聚物等一些高分子聚合物共用,这在文化用纸中相当普遍;

(5)其他如提高白度、不透明度和平滑度等,可以在淀粉胶中加入增白剂、填料等原料。

共用表面施胶技术发展很快,彩色喷墨化学品就是一个多种化学品共用的组合配方,通过薄膜施胶,就可实现彩色喷墨打印纸制造的目标。

表面施胶是一套复杂的造纸技术,内容极其丰富,这里只能择主要而介绍。

1.4 涂布技术

由于涂布纸的需要及生产涂布纸机的多样性,涂布是造纸行业的一项重要技术。这不仅是因为涂布化学品品种多、配方复杂,还因为涂布工艺技术要求高。

涂布化学品主要有颜料、胶粘剂和其他化学品三大类。

(1)颜料:主要有高岭土、瓷土、缎白、碳酸钙和二氧化钛等。其中,高岭土和瓷土是最常用的颜料。颜料的物化指标,如颗粒直径、白度和晶体形状等对涂布配方有较大的影响;

(2)黏合剂:主要有合成胶乳(SB、SA和PVA等)、变性淀粉、干酪素和豆蛋白等。一般用于表面施胶的淀粉通常也可以用于涂布,但黏度要求更低,稳定性要求更好。由于合成胶乳价高且存在气味重、难以生物降解等环保问题,近年来杭州纸友科技成功开发了可完全生物降解且性能优异的生物胶乳,能替代2~3份合成胶乳,可较大幅度地降低成本和环境污染,已在多家大型纸厂成功应用。

(3)功能性添加剂:主要有涂布分散剂、抗水剂、润滑剂、防腐剂和消泡剂等,限于篇幅不再一一介绍。

2 一些重要的应用装备

2.1 淀粉连续蒸煮器

淀粉连续式蒸煮器是变性淀粉的重大应用装备。由于变性淀粉应用时必须经过加热糊化、稀释、计量和添加等工艺,目前我国大多数造纸企业仍然采用传统的间歇式蒸煮器为主。间歇式淀粉蒸煮存在能力小、耗能高、劳动强度大,蒸煮条件不易控制,淀粉容易团聚,黏度容易产生波动,淀粉糊化效率低,糊液分散性能和应用性能受到影响等缺点。尤为突出的是,传统的间歇式蒸煮系统蒸煮时间长(一般每蒸煮1锅淀粉糊液需要1~2 h),日处理能力低(1~10 t),已经不能够适应大型纸机连续化、大剂量的使用需求(目前国内引进的高速纸机车速已经达到1 500~2 000 m/min,日用淀粉蒸煮需求量在40~60 t)。随着纸厂技术装备水平的快速提升,纸厂单机产量和运行效率大幅提高。以前国内没有生产变性淀粉连续式蒸煮设备的专业厂家,造纸企业不得不花费上百万元的资金用来进口淀粉连蒸设备。近年来,杭州纸友科技已成功开发该设备,累计已提供数十家纸厂应用日蒸煮淀粉能力为5~60 t的各种型号淀粉连续蒸煮设备。

2.1.1 淀粉连续蒸煮技术与传统间歇式蒸煮技术比较

2.1.1.1 技术特征比较

表2比较了间歇式蒸煮与连续式蒸煮的技术特征(淀粉蒸煮条件:1 000 kg/h,25%蒸煮浓度)。

表2 间歇式蒸煮与连续式蒸煮技术特征比较

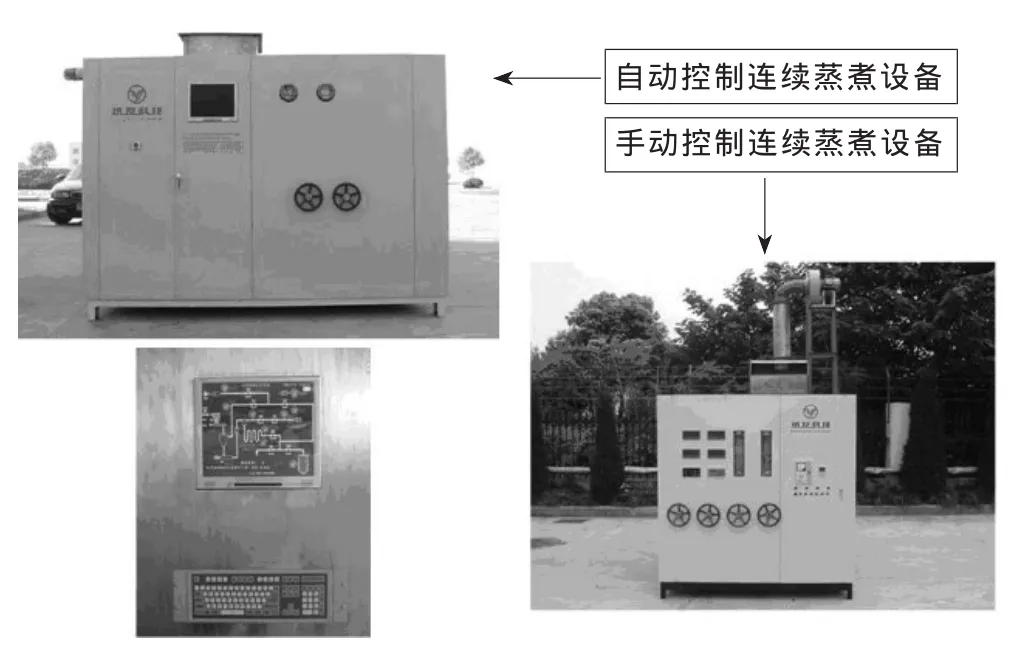

图3为杭州纸友科技有限公司开发的不同类型淀粉连续蒸煮器。

图3 杭州纸友科技有限公司开发的不同类型淀粉连续蒸煮器

2.1.1.2 蒸煮效果比较

图4比较了显微镜下观察间歇式蒸煮和连续式蒸煮淀粉糊液的糊化效果。

通过显微镜下观察淀粉糊液的糊化效果,可以明显地发现连续式蒸煮淀粉糊化更加完全。

图4 显微镜下观察间歇式蒸煮和连续式蒸煮淀粉糊液的糊化效果

造纸用淀粉连续蒸煮技术是一门应用性很强的科学技术。一方面它将为变性淀粉企业提供更好的发展条件;更重要的是,它将显著提升造纸企业化学品应用装备的现代化水平,提高湿部、表面和涂布淀粉的应用效果,降低综合运行成本,改善纸机运行效率等。由于淀粉连蒸器的发明和推广普及,现代化的大中型纸厂纷纷将淀粉的糊化和添加工艺和设备与纸机的设计同时考虑,使淀粉的应用变得更为简单、实用,且可自动控制,这是一项值得大力发展和推广的新技术。

2.2 造纸化学品喷射混合装置

湿部造纸化学品喷射混合技术最早在芬兰等发达国家得到应用。近年来,国内少数大型纸机也引进了该技术,这些纸机在使用了这套技术以后,纸机湿部的关键的工艺指标,如首程留着率、成纸灰分含量、白水封闭循环水平和化学品平均耗用量等都明显好于未采用该技术的企业。但是,由于该进口设备售价高、技术保密等原因,国内还很少有造纸企业能够应用这项技术。

传统的化学品添加方式是将化学品添加在造纸流程的混合池、成浆池(流浆箱前10~30 min)等不同部位,绝大多数的造纸化学品,如淀粉、填料、ASA(或 AKD),干、湿增强剂,固着剂、松香、染料和烧碱等都在这些位置加入。少数的造纸化学品在冲浆泵进口或出口(流浆箱唇板前15~30 s)位置加入,这些化学品包括染料、消泡剂、填料、膨润土、助留剂聚合物和施胶剂等。这些添加方式都选择在压力筛之前加入,其目的是希望利用压力筛的强制混合作用提高化学品的混合效率。这种混合方式通常需要30 s到30 min的时间,并普遍存在混合不均匀、用量大等问题。

同时,如果造纸化学品加入点离流浆箱太远,浆料中的干扰胶体物质对造纸化学品的破坏作用就越大。例如,新鲜的高白填料会“变脏”,纸张的白度就会下降;造纸化学品到达干纸页的单程留着率会低于50%,另外50%则重新进入循环回路。造纸化学品再循环次数增加,将使网部白水系统复杂化,化学反应和湿部表面化学反应的不确定性增加。当这种情况达到或超过系统的不平衡点时,系统的洁净度将明显降低,沉积物将迅速积聚,导致断纸、糊网等抄造障碍。这种情况下,整个白水循环系统的白水将不得不排入污水治理系统,重新使用新鲜的清水。

造纸化学品喷射混合技术能够实现这一目的。它的基本原理是从浆料主管路中抽出一部分浆料,通过增压泵加压后,重新以射流状态回到浆料主管路中,在射流形成后的短暂瞬间,造纸化学品与该股流体完成混合稀释并形成新的涡流流体。

2.2.1 喷射混合器基本结构

图5为标准喷射反应器的示意图。

如图5所示,具有一定压力的工作流体经喷嘴高速喷出,在喷嘴周围形成局部负压,从而将第2股流体吸入接受室内,然后2股流体在混合室内充分混合,最后混合物通过扩散室喷出。

图5 喷射混合器基本结构

2.2.2 喷射混合工艺流程

这种技术目前已经在国际上大型现代化纸机上得到了应用,并显示出明显的技术优越性。

2.2.3 喷射混合装置的主要技术指标

(1)喷射流与化学品流接触时间:0.1~0.5 s;

(2)化学品形成均匀分散面所需时间:2~5 s;

(3)管路横截面平均混合偏差值:小于15%;

(4)化学品添加的量程范围:0.5~3 L/s。

图6比较了喷射混合器与传统混合装置的应用效果。

图6 喷射混合器与传统混合装置的应用效果比较

3 建议

近年来,造纸化学品已在我国造纸行业中逐步推广开来,并取得了许多成功的经验,但我国造纸化学品的开发与应用研究总体水平还较低,尤其是造纸化学品应用技术与装备的研发与发达国家比较差距还比较明显,迫切需要大力加强。目前,相信我国多数造纸企业已经成功应用造纸化学品,但并不一定已找到最佳的工艺参数与方法,还有待进一步探索和提高。造纸化学品的开发和应用都是无止境的,只有使研制与应用紧密地结合起来,才能开发出受造纸行业所欢迎的产品,也才会给造纸行业带来经济社会效益。建议我国造纸化学品开发与应用单位更紧密地结合,进一步加强造纸化学品应用技术与专用装备的研究与开发,提升我国造纸化学品开发与应用的水平。

Application Technology of Paper Chemicals and Its Special Equipment

YAO Xian-ping,ZHENG Li-ping

(China Paper Chemicals Industry Association,National ENG&TECH Center for Paper Chemicals,Hangzhou Research Institute of Chemical Technology,Hangzhou 310014,China)

The paper briefly analyzes the status and development of paper chemicals application technology and special equipment.The author especially focuses on the wet end chemical integrated application technology,bonding strength enhancement technology,surface sizing and coating application technology and experiences on special equipments development, such as starch continuous digester, paper chemicals continuous jet mixer and so on.Some suggestions are also given in this paper.

paper chemicals; application technology; starch continuous digester; continuous jet mixer; development trends;suggestions

TS73

A

1007-2225(2012)01-0001-09

2011-12-14

姚献平先生(1950-),教授级高工,享受国务院特殊津贴;中国造纸化学品工业协会理事长;国家造纸化学品工程技术研究中心主任;中国石油和化学工业联合会理事;浙江省特级专家,十一届全国人大代表;杭州市化工研究院院长;多年来一直从事造纸化学品的研究开发工作,取得包括国家科技进步二等奖在内的科技成果20余项次;电话:0571-88319461。

郑丽萍女士,教授级高工,国务院特殊津贴获得者;全国“三八”红旗手,国家造纸化学品工程技术研究中心副主任,中国造纸学会首届优秀青年科技工作者,杭州市女企业家副会长,杭州市杰出人才,杭州市八、九届政协委员;杭州纸友科技公司总经理;多年来一直从事变性淀粉的研究开发工作;电话:0571-86913668。

本文文献格式:姚献平,郑丽萍.造纸化学品应用技术及其专用装备的研发[J].造纸化学品,2012,24(1)∶1-9.