氮对不锈钢抗点腐蚀性能作用分析

余存烨

(中国石化上海石油化工股份有限公司上海 200540)

氮对不锈钢抗点腐蚀性能作用分析

余存烨

(中国石化上海石油化工股份有限公司上海 200540)

石化装置与设备多使用一般不锈钢,但往往遭受点腐蚀的困扰。近年国外已开发出高含氮的不锈钢,不仅提高了耐腐蚀性与强度,而且可替代部分镍,具有一定的经济效益。该文综述了高含氮不锈钢腐蚀特征的评价方法,根据ASTMG48标准方法,测得临界点腐蚀温度(CPT)和临界缝隙腐蚀温度(CCT),CPT和CCT与耐点腐蚀当量(PRE)有关。一般PRE=Cr+3.3Mo+16~30 N时,说明氮对不锈钢抗点腐蚀性能具有很大作用。氮主要是通过生成氨或NH4+以及生成硝酸根离子或促进表面膜稳定等方法来改善和提高不锈钢的抗点腐蚀性能。同时也分析了其它元素对不锈钢抗点腐蚀性能的影响,铬与钼是非常有利的元素、钨和铜是有利的元素、锰和硫是很不利的元素、镍是否是不利元素有不同观点,倾向是不利的元素。最后对200系列Cr-Mn-Ni-N不锈钢、双相不锈钢以及超奥氏体不锈钢等各种高含氮不锈钢的应用作了展望与分析。

氮 不锈钢 点腐蚀 应用

不锈钢中氮历来通常作为不纯的杂质,直至近年,由于冶金技术的发展,添加高浓氮(已高达1%)至不锈钢中成为可能。氮作为合金元素使用,不仅使耐蚀性与强度得到提高,而且可代替部分镍;氮价廉、易得,节约成本。国外已开发了高含氮的一系列耐腐蚀性能优异的双相不锈钢、超奥氏体不锈钢以及200系列Cr-Mn-Ni-N不锈钢(以下简称200系列)。高含氮不锈钢不仅在石油化工强腐蚀环境,而且在生体环境、海水环境与燃料电池环境得到应用。高含氮不锈钢的应用领域不断扩大,但对氮的作用以及提高耐腐蚀性机理还有一些不明,现根据有关文献简述如下。

1 高含氮不锈钢耐腐蚀特征的评价方法

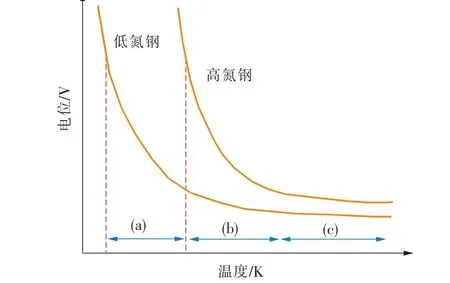

点腐蚀是不锈钢失效的主要形式之一,所以一般可从点腐蚀电位考虑,点腐蚀电位或击穿电位越正或越高,则合金对点腐蚀敏感性越小。对不锈钢抗点腐蚀与缝隙腐蚀性能的评价主要测定钢种发生点腐蚀与缝隙腐蚀的临界电位或临界温度。经研究,不锈钢中固溶氮时比不固溶氮时点腐蚀电位向正方向移动,其移动的程度,根据环境条件,主要受温度和Cl-质量浓度的影响。不锈钢发生点腐蚀的温度与电位有一定的依存关系,见图1。在(a)区,高含氮钢处于临界点蚀电位以下,不会引起点蚀,显示氮固溶的优越性。在(b)区,高含氮钢的点蚀电位随温度急激的移向负方向。在(c)区,高含氮钢的点蚀电位稳定地处于较负,但比低含氮钢稍正。对于不锈钢点蚀与缝隙腐蚀临界温度的测定通常按照ASTM G48方法进行。把质量分数为10%的三氯化铁溶于蒸馏水中,根据清洁表面在试验溶液中每隔2.5℃升温经一定时间,如发现点蚀与缝隙腐蚀,则认定为临界温度。临界点蚀温度或临界缝隙腐蚀温度被定义为腐蚀发生的最小温度。

图1 含氮不锈钢点腐蚀电位与温度关系Fig.1 Ralation of temperature and pitting potential In bearing nitrogen stainless steels

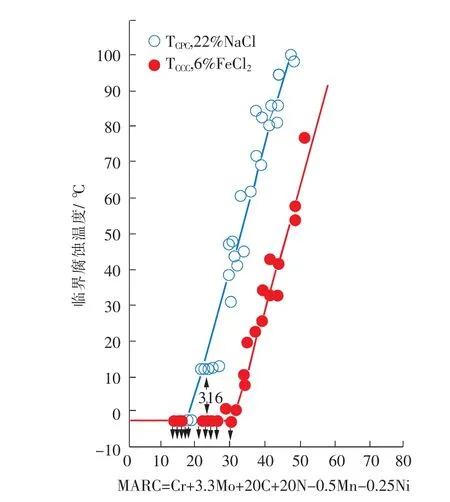

图2给出了高含氮的双相不锈钢和超奥氏体不锈钢CPT或CCT均高于一般不锈钢,而与镍基合金相当。可见含氮的高铬镍的不锈钢比一般不锈钢具有较高的CPT和CCT。而CPT和CCT又与耐点腐蚀当量有关。

图2 不锈钢和镍合金的CPT与CCTFig.2 CPT and CCT in stainless steels and nickel alloy

2 高含氮不锈钢的耐点腐蚀当量

不锈钢耐点腐蚀性能大小可用耐点腐蚀当量(PRE或MARC)来表示。PRE值越大,抗点腐蚀性能越好。氮对PRE是最大的影响元素。铬与钼影响也很大。PRE对评定不锈钢耐局部腐蚀性能非常有用,但该系数的物理化学的意义并不明确。

至今最常用的PRE式子为:PRE=Cr+3.3Mo+16N;但未考虑其它合金元素影响。近年对含钨的钢,经研究其效果约为钼的一半,PRE=Cr+3.3(Mo+0.5W)+16N;也有人提出建议氮的系数增大至30,这样 PRE=Cr+3.3(Mo+0.5W)+30N;也要考虑Mn的负面影响,PRE=Cr+3.3Mo+30N-Mn;也要考虑S和P的负面影响,PRE=Cr+3.3Mo+30N-123×(S+P);在考虑N与Mo的协同效应时,同时也要考虑Mn的负面影响 PRE=Cr+3.3Mo+36N+7Mo×N-1.6Mn[1]。

Speidel等[2]提出了耐点腐蚀当量 MARC和临界点腐蚀温度、临界缝隙腐蚀温度的关系曲线见图3。

图3 合金元素对不锈钢CPT与CCT的影响Fig.3 Alloy element influence for CPT and CCT in stainless steels

上述有关PRE或MARC式子中对合金元素系数的差异,表现有不同的式子。如对Cr系数一致,Mo基本一致,但同时要考虑与N的协同效应,而对N的有利作用基本一致,系数处于16-36。对Mn的不良作用,尤其对含高锰的不锈钢(如200系列)不容忽视,其系数处于0.5~1.6。还有提出 W与 C的有利作用和Ni的不良作用等。

为此,根据上述PRE与MARC式子进行综合,得出以下式子:

该∑PRE式子需要今后期待用试验数据加以证实。

3 氮对不锈钢提高耐腐蚀性能的机理[3-4]

(2)通过氮向钝化膜/金属界面附集,促使表面膜稳定化,以阻止Cl-的侵入。

(3)溶解的氮生成硝酸根离子,起缓蚀剂作用,抑制腐蚀。

(4)活性溶解反应后氮优先浓缩,使点腐蚀发生电流上升得到抑制。

(5)钢中的固溶氮会形成Cr2N,由于Cr2N有较正的电位,是使合金易钝化的有效阴极,当然也改善了钢的耐腐蚀性。

(6)钢中的固溶氮可延迟或避免超不锈钢金属间相如σ相的形成与析出,从而提高了抗点腐蚀与晶间腐蚀性能。

含氮不锈钢会生成(CrFe)2N,Cr N,(NbCr)N,Ti(CN)和Nb(CN)等氮化物在晶间析出,对抗腐蚀性不利。但氮的加入能提高抗点腐蚀能力,这对工程事故中大部分是以点腐蚀为起点的应力腐蚀来说,无疑是有利的。

4 其它元素对不锈钢耐腐蚀性能的影响[5]

在讨论氮对不锈钢耐腐蚀性能时,同时要考虑其它合金元素的综合作用。

(1)铬:对不锈钢表面保护性钝化膜形成Cr是必不可少的,随Cr量增加,钝化膜变得更加稳定,点蚀电位逐渐变正,从而提高了耐点蚀能力。但Cr使铁素体相稳定化,必须用 Ni,N,Mn和 C等元素来平衡以获得奥氏体结构。

(2)钼:不锈钢中随含钼量增加点蚀电位变正,Mo能提高抗Cl-点蚀能力。这是由于Mo在不锈钢表面形成难溶的MoOCl2保护膜,从而防止Cl-穿透钝化膜。也有认为Mo未在钝化膜中起作用,而是以MoO2-4的形式吸附在活性表面上,从而抑制Cl-对钝化膜的吸附与破坏。

钼与氮对抗腐蚀有协同效果。此外,在合金中添加钼,可消除锰的恶劣影响。

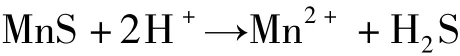

(3)锰:Mn对不锈钢抗点腐蚀与缝隙腐蚀是有害元素,建议采用低锰的316钢。由于MnS杂质会造成钝化膜缺陷,这里硫化物夹杂是(Mn和Fe)S的复合硫化物,它或单独存在,或者包围着(MnFe)O,Al2O3和SiO2等氧化物,在含氯的水溶液中易被溶解,暴露于钢的活化表面,成为点腐蚀的起始点。MnS活性特别强,归结为它与介质较大的化学反应:

还有复合硫化物与基体热胀系数不同,在淬火冷却时,在夹杂物周围会形成裂隙,容易发生点腐蚀。

但中科院金属所在研制A4铬锰氮钼无镍不锈钢时曾认为,当钢中铬的质量分数足够高时(17%),锰对钢的耐蚀性并没有害,还对抗有机酸(如醋酸)有利。

锰作为奥氏体相的稳定剂,几乎可代替镍,它的有益作用是增加氮在钢中溶解度。但添加锰的缺点是它减低了铬的可溶性,这会损害钢的耐蚀性。这从200系列不锈钢比300系列和400系列不锈钢Cr的质量分数约减少了5%可佐证。

(4)镍:Ni在不锈钢中主要作用是稳定奥氏体结构。Ni较难氧化,故钝化膜中含Ni较少,而膜下金属富集了Ni,起一定的耐蚀性作用。加镍改善了不锈钢加工及成型性能,也改善了不锈钢在某些酸性介质中的腐蚀性。对抗点腐蚀性能有不同的看法,有人认为Ni有微降低点腐蚀效果,也有认为Ni有稍促进点腐蚀作用。增加Ni促进了堆垛层错,似可恶化耐点腐蚀性能。

(5)碳:它可看作一种杂质或合金元素,是有效的奥氏体稳定化元素。碳与氮一样原子较小,在面心立方结构中处与较大的Cr,Ni和Mo原子之间的晶格间隙,该位置限制了位错运动,促使不锈钢强化。由于产生的位错较少,和氮一样,对抗点腐蚀有利。但由于会形成碳化铬在晶间析出,容易产生晶间腐蚀。

(6)钨和铜:W和Cu微量加入到不锈钢中可进一步改善钢的耐点腐蚀与缝隙腐蚀性能。如DP3双相钢(00Cr25Ni6Mo3WCuN)就是例子。W抗点腐蚀作用为Mo的一半。Cu会在氧化膜下形成铜的富集层,能抑制活性溶解,对耐点腐蚀有利。

(7)硫:S通常被认为是不锈钢中的杂质。由于硫含量越高,硫化物夹杂越多。硫化物夹杂尤其硫化锰已被证实是局部腐蚀的起始位置。为提高抗点腐蚀性能,应尽可能把硫含量降到最低水平。当钢中硫的质量分数小于0.005%时钢不易产生硫化物夹杂。但一定的硫含量有利于切削和焊接。

(8)钛和铌:Ti和Nb加入到不锈钢中有比Cr更强的与碳的结合力,避免晶间贫铬,防止晶间腐蚀。但Ti和Nb容易与氮形成氮化物在晶间析出,促使产生点腐蚀。通常对高含氮不锈钢不主张添加Ti与Nb。如200系列不锈钢基本上不添加钛或铌,高含氮的双相不锈钢和超奥氏体不锈钢也均不加钛或铌,因为这些钢碳的质量分数很低(<0.03%),为抗晶间腐蚀,并不需要Ti和Nb来稳定碳。

5 高含氮不锈钢应用展望

5.1 200系列Cr-Mn-Ni-N不锈钢[6]

200系列不锈钢一般氮的质量分数为0.15%~0.5%,最高可达1.5%。通常由Mn,N和C部分代替Ni来稳定奥氏体。虽然含Mn较高,对点腐蚀有负面影响,但由于含有较高的Cr及N(有时加Mo),仍具有较好的耐腐蚀性(按PRE=Cr+3.3Mo+30N-Mn)。根据实际情况,选用200系列钢可分成几类:(1)对耐腐蚀性要求一般,用于室内、农村大气环境等,可采用201和202等钢;(2)对要求有一定的耐腐蚀性,与304钢等效,可选用204,204Cu和201LN钢等;(3)对要求抗点腐蚀、缝隙腐蚀性能较好,并耐还原性介质腐蚀,应选用含Mo的216与216L钢,由于具有较高的PRE,可代替316和316L;(4)对要求加工性能较好,降低冷变形抗力的应选用含铜的不锈钢,如211,213和204Cu等。

应用200系列Cr-Mn-Ni-N不锈钢主要为节约有限又宝贵的镍,对经济持续发展有利。不仅可在日用,食品、建筑和交通等领域,而且可在要求洁净、卫生的化纤、制药、精细化工等设备与部件上应用。以及接触冷却水、大气环境等对腐蚀性要求不高的设备与部件上应用。

5.2 高含氮的双相不锈钢[7]

随着炼钢技术改进,发展了含氮含钼的双相不锈钢,典型钢种为2304,2205,DP3和2507等。

SAF2304(UNS S32304)钢中铬、镍和氮的质量分数分别为23%,4%和0.1%,有一定的耐腐蚀性能,但其PRE较低,仅为25,不能用于腐蚀性较强的环境中,但其抗应力腐蚀能力优良,一般耐腐蚀性优于304钢,某些方面相同于316钢。由于不含钼,比较经济,一般可取代304和316类不锈钢。

SAF2205(UNS S31803)钢中铬、镍、钼和氮的质量分数分别为22%,5%,3%和0.17%,其PRE较高,约为35,故耐蚀性比不含钼的2304钢高,也比316钢高。主要用于含氯离子酸性介质抗应力腐蚀破裂环境。

DP3(UNS S31260)钢由Sumitomo开发,钢中铬、镍、钼和氮的质量分数分别为25%,6%,3%和0.1%,钨铜的含量很少,其PRE较高,约为38,其耐腐蚀性应比2205钢好。尤其是抗点腐蚀,抗应力腐蚀性能以及焊后具有同母材相当的耐腐蚀性能与机械性能。上海石化海水冷却的触媒再生气体冷却器管束、管箱曾采用国产00Cr25Ni6Mo3WCuN(仿DP3),管板采用该钢种的爆炸复合钢板。此外,还有DP3W,即是在DP3基础上再增加合金元素含量,W,N和Mo含量均有增加,为00Cr25Ni7Mo3W2CuN,其PRE更高达到43,耐腐蚀性能更好。

SAF2507(UNS S32750)钢中铬、镍、钼和氮的质量分数分别为 25%,6% ~7%,3% ~4%和0.2% ~0.3%,其PRE很高,达42,因而称为超级双相不锈钢。具有极高的耐腐蚀性能。SH/T3096-2001《加工高硫原油重点装置主要设备设计选材导则》对初馏塔、闪蒸塔封头推荐采用双相钢,但特别指出,由于双相钢性能差异较大,应选用2507同类型的钢。

5.3 高含氮的超奥氏体不锈钢

超奥氏体不锈钢中钼的质量分数为6%和7%,而且含氮量极高是由瑞典Avesta开发出来的,其中以 254SMO最为常用。UNS牌号为S31254。优异的耐腐蚀性能超过不含氮的904L。254SMO 以及 AL-6XN 等同类钢中 C,N,Cu,Mo,Ni和Cr的质量分数分别为0.02%,0.2%,1%,6%,18%和20%,其PRE很高,达42,具有非常高的抗点腐蚀和缝隙腐蚀能力,广泛应用于化工、石化、海洋和造纸等设备上。上海石化用254SMO以及国产00Cr20Ni18Mo6CuN制造了聚乙烯醇装置中醋酸回收塔塔节,以代替脱氧纯铜。用国产00Cr20Ni18Mo6CuN制作了维纶生产用的醛化液加热器。在PTA装置中也有部分关键设备或部件如离心机、薄膜蒸发器等采用该钢种。

继254SMO后,瑞典Avesta又开发654SMO,UNS 牌号为 S32654。其 C,N,Cu,Mo,Ni与 Cr的质量分数分别为0.02%,0.5%,0.6%,7%,22%和25%,其PRE更高达54。它是抗卤素离子的酸介质的一般腐蚀与局部腐蚀的优异钢种,尤以抗点腐蚀诱发的应力腐蚀开裂。其抗点腐蚀、缝隙腐蚀和抗应力腐蚀开裂性能均超过904L和254SMO,其防腐蚀能力与最好的镍基合金相当,在某些方面可代替钛材。

5.4 含氮的一般奥氏体不锈钢

氮是固溶强化元素,高含氮奥氏体不锈钢比不加氮的钢种屈服强度高得多。在低碳含量的不锈钢中添加少量氮主要是为弥补碳含量低造成的强度下降。一般氮加入量约为0.1% ~0.2%。这当然也提高了钢抗点腐蚀性能。这类钢种有304LN,316LN,317LN 和 904LN 等。另 有317LMN是在317L基础上再加氮与钼,Mo和N的质量分数达4.25%和0.15%,N含量为0.15%,PRE约为34,抗腐蚀性能与强度均超过317L钢。317LMN从抗点腐蚀性能来看与904L(PRE约为35)差不多,但由于含Cr和Ni较低,故较为经济。此外,还有304N和316N等。

[1]片田康行,八代仁.高窒素ステンレス鋼の耐食特性[J].ふえらむ(日),2009,14(10):22-25.

[2]大鸟贵之,羽原康裕,黑田光太郎.ォ-ステナィト系ステンレス钢省ニツケル化[J].鐵と鋼(日).2006,92(4):1-6.

[3]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,1983:50.

[4]孙长庆.超级奥氏体不锈钢的发展与应用[J].化工设备设计,1999,36(6):38-44.

[5]张德康.不锈钢局部腐蚀[M].北京:科学出版社,1982:30.

[6]齐达,李晶.节镍不锈钢的耐腐蚀性能比较[J].腐蚀与防护 2010,31(10):756-759.

[7]孙长庆.双相不锈钢的发展、性能与应用(一)[J].化工设备设计,1998,35(5):46-51.

Analysis of Anti-pitting- corrosion Performance of N2 in Stainless Steel

Yu Cunye

(SINOPEC Shanghai Petrochemical Co.,Ltd.,Shanghai 200540)

As stainless steel is mnormally selected for the equipment in petrochemical plants,the equipment is subject to pitting corrosion.In the last several years,a high nitrogen steel has been developed abroad,which not only improves the steel’s pitting corrosion resistance and strength but also replaces some nickels,which is more economical.The evaluation methods of properties of high nitrogen stainless steel are introduced.Based upon ASTMG48,the tested critical pitting corrosion temperature(CPT)and crevice corrosion temperature(CCT)are related to pitting corrosion resistance equivalent(PRE).When PRE=Cr+3.3Mo+16 ~30 N,it is indicated that nitrogen has played a very important role in improvement of pitting corrosion resistance of stainless steel.The improvement of pitting corrosion resistance of stainless steel is the result of formation of Nand nitrate radical ions and stabilization of surface film,etc.The impacts of other elements on pitting corrosion resistance of stainless steel are also studied.Cr ad Mo have a very good impact.W and Cu have a positive impact.Mn,sulfur and Ni have a negative impact.The high - N stainless steels such as 200 series Mn - Ni—N stainless steel,deplex steel and super austenitic stainless steel,etc are studied.

N2,stainless steel,pitting corrosion,application

X74

A

1007-015X(2012)03-0023-05

2012-01- 09;修改稿收到日期:2012-03-22。

余存烨,(1941-),高级工程师,长期从事石油化工设备材料应用研究、腐蚀与防护科研与工程服务工作。E-mail:ermozhiyi23@163.com。

(编辑 寇岱清)