一种瓦斯抽放管道泄压阻隔爆装置

魏春荣,徐敏强,孙建华,姜天文

(1.哈尔滨工业大学航天学院,黑龙江 哈尔滨,150001;2.黑龙江科技学院安全工程学院,黑龙江 哈尔滨 150027)

瓦斯抽采是煤矿瓦斯治理工作的一种基本方法,同时也是瓦斯利用的基础手段。为了保证安全、高效地抽采和利用瓦斯,《煤矿安全规程》规定:干式抽放瓦斯泵的吸气侧管路系统和利用系统中均必须装设有防回火、防回气和防爆炸作用的“三防”安全装置。即一旦泵房管路系统发生瓦斯爆炸不至于波及到井下,如果地面利用系统出现瓦斯爆炸亦不能蔓延到泵房,可将爆炸的破坏和影响限制在最小范围内。从实际应用情况来看,此类装置并无防回气的功能,仅能防止爆炸传播和蔓延,仅是一种阻爆或隔爆装置[1]。

1 现有管路阻爆装置的类型与阻爆原理

目前我国在用的瓦斯抽采和利用系统的管路阻爆装置可概括为两种类型,自动灭火阻爆装置和机械式阻爆装置,机械式阻爆装置又有干式与湿式二种。

1.1 机械式(湿式)阻爆装置

各矿用的湿式阻爆装置的大小和规格不完全相同,有方筒形,也有圆筒形。见图1所示,其阻爆原理为:当正常排放瓦斯时,瓦斯通过水封后再排出,如果瓦斯管路发生爆炸或燃烧,由于火焰被水封隔绝而熄灭,同时爆炸波冲破防爆盖的胶皮板释放了爆炸能量,遏制了爆炸(火焰)的传播,可有效地保护井下、瓦斯用户或泵房的安全[2]。

1.2 机械式(干式)阻爆装置

干式阻爆装置中有能够通过气体的不同材质的阻火层,如金属网、波纹板、多孔板或其他充填物,阻火层通道的孔隙均小于瓦斯的不传爆间隙和熄火直径。当爆炸火焰进入阻火层时即可在其通道内熄灭,使用时将阻爆装置串联在瓦斯管路上[3]。

1-进瓦斯管 2-注水口 3-防爆胶皮盖 4-出瓦斯管 5-水箱 6-水位计 7-放水口 8-水封

图1 机械式湿式阻爆装置结构示意图

1.3 自动灭火阻爆装置

自动装置主要由传感器、控制器、灭火瓶及喷嘴等组成,灭火阻爆系统见图2。如管道内发生瓦斯爆炸时,传感器接收到红外光信号,经前置放大后传输到控制器,控制器对信号进行处理和二次放大并发出灭火指令;灭火系统接到指令后在5ms内把灭火瓶阀门打开,喷洒灭火剂,将管道内的爆炸火焰扑灭,从而阻止了爆炸的传播与蔓延[2]。

1-爆源 2-瓦斯管路 3-传感器 4-控制器 5-灭火瓶 6-喷嘴

图2 灭火阻爆系统示意图

2 现有阻爆装置的应用情况分析

自动灭火阻爆装置的技术先进,灵敏度高、可靠性好[3-4]。其优点是采用体积很小的传感器安在管壁上,几乎无阻力,利于抽放瓦斯。其缺点是技术复杂、价格昂贵,占用空间较大,大型抽放矿井应用较为适宜;此外,因自动灭火阻爆装置喷洒剂是液态或者气态,所以喷洒时间精确控制是个难点,一旦超前或者延后都会影响阻爆效果。

目前大多数的中、小型抽放矿井采用的是机械式阻爆装置[5-6],其优点是结构简单、价格低廉、维护方便、安全可靠。其缺点是:对于干式阻爆装置由于其阻火层通过率小,致使管路系统阻力较大,影响瓦斯抽放效果,另外阻火层空隙极易被粉尘、杂物及凝水堵塞,需要定期清理,颇为麻烦;对于湿式阻爆装置,由于瓦斯是经过“水浴”后排出,在负压作用下水箱里的水容易被抽走,要不断地向水箱补水,否则将失去阻爆作用。

3 新型固体材料管路阻隔爆装置设计

为了解决现有瓦斯抽放管道阻爆装置存在的不足,设计了一种基于新型固体材料的瓦斯抽放管道泄压阻爆装置。它包括瓦斯管道、控制单元、温度传感器、压力传感器、两组通道封闭装置和阻爆单元。

1-瓦斯管道 2-控制单元 3-温度传感器 4-压力传感器 7-压力表8-抽真空口 51-电磁阀 52-挡板 61-圆筒型壳体 62-左挡板 63-阻爆材料层 64-右挡板

图3 新型瓦斯抽放阻隔爆装置结构示意图

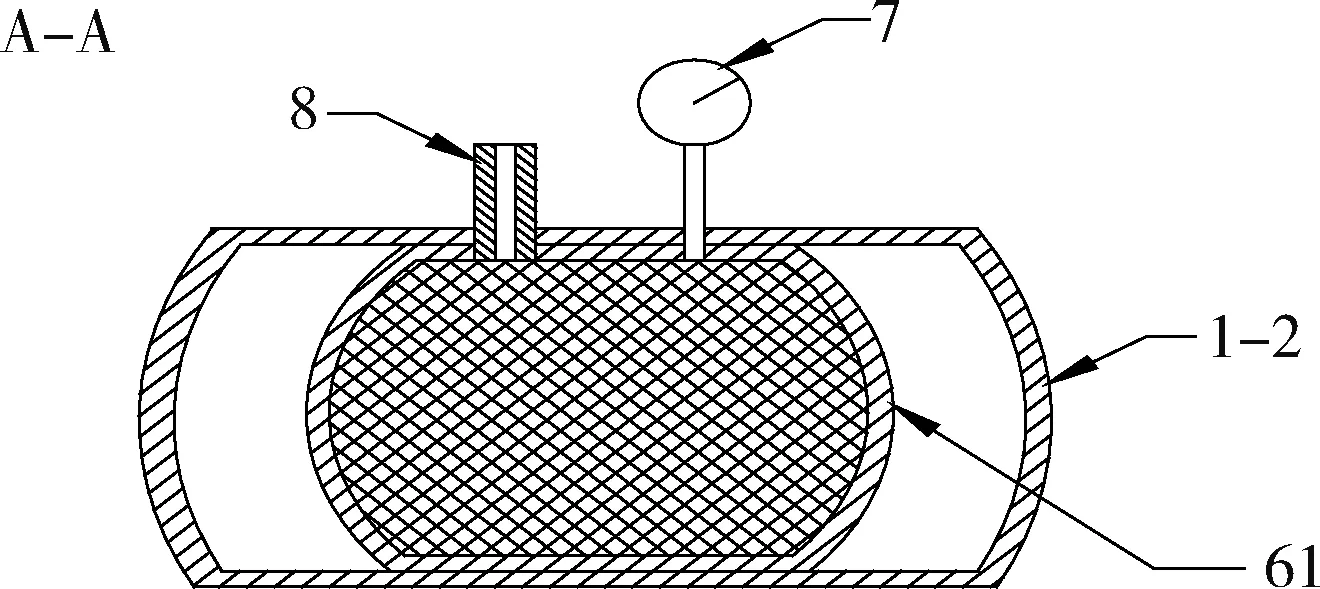

1-2-阻爆管路 7-压力表 8-抽真空口 61- 圆筒型壳体

图4 新型瓦斯抽放阻隔爆装置结构A-A向剖视图

3.1 结构及原理

一种瓦斯抽放管道泄压阻爆装置,包括瓦斯管道1、控制单元2、温度传感器3、压力传感器4、两组通道封闭装置和阻爆单元。

瓦斯管道1由一号连接管路1-1、二号连接管路1-3和阻爆管路1-2组成,所述一号连接管路1-1的一端与阻爆管路1-2的一端连通;阻爆管路1-2的另一端与二号连接管路1-3的一端连接;阻爆管路1-2的轴向截面的左、右两边均为圆弧型;

阻爆单元包括圆筒型壳体61、半球型脆性材料左挡板62、两组阻爆材料层63和半球型右挡板64。圆筒型壳体61的左侧开口采用半球型脆性材料左挡板62密封,圆筒型壳体61的右侧开口采用半球型右挡板64密封,半球型脆性材料左挡板62与半球型右挡板64的开口方向相对设置。两组阻爆材料层63平行设置在圆筒型壳体61内,且两组阻爆材料层63将圆筒型壳体61纵向分隔成三个封闭的空间,阻爆材料层63由泡沫陶瓷层和金属网组成,金属网包覆在泡沫陶瓷的外表面上,阻爆材料层63中可加入灭火材料,进一步加强阻爆材料层63的阻爆能力。圆筒型壳体61上开有抽真空口,通过抽真空口将阻爆单元内部抽为真空,真空腔体内存在一定压强的负压,具有良好的泄压、熄火、阻爆效果。压力表7固定在圆筒型壳体61上,压力表7用于采集阻爆单元内部的压力。挡板52为紫铜挡板,防止闭合时撞击产生火花。

两组通道封闭装置的结构相同,每组通道封闭装置均由一个电磁阀51、弹性装置和一个挡板52组成,挡板52的一端与电磁阀51铰接,电磁阀51通电时,挡板52压缩弹性装置并吸附在电磁阀51上,在电磁阀51断电时,挡板52的另一端在弹性装置的作用力下弹至并搭接在半球型脆性材料左挡板62上;挡板52的长度小于或等于一号连接管路1-1的内径的1/2;两组通道封闭装置相对设置在二号连接管路1-3的内壁上,该两组通道封闭装置的挡板52在电磁阀断电时在弹性装置的作用下弹开并搭接在半球型右挡板64上。

阻爆单元6固定在阻爆管路1-2中,且将阻爆管路1-2分为左、右两个瓦斯通道。两组通道封闭装置相对设置在一号连接管路1-1的内壁上,且分别位于所述两个瓦斯通道口处。控制单元2、温度传感器3和压力传感器4均固定在一号连接管路1-1的内壁上,温度传感器3的温度采集信号输出端与控制单元2的温度采集信号输入端连接,压力传感器4的压力采集信号输出端与控制单元压力采集信号输入端连接,控制单元的控制信号输出端同时与两个电磁阀51的控制信号输入端连接。挡板52为具有抗压、抗爆能力的挡板。一号连接管路1-1与阻爆管路1-2之间、阻爆管路1-2与二号连接管路1-3之间均采用紧密配合螺纹连接。

在正常未发生爆炸情况下,该装置通过两个瓦斯通道进行正常的抽放瓦斯工作。在爆炸情况下,爆炸冲击波和火焰会向前传播,当安设在前方的温度传感器3和压力传感器4接收到信号时,会传送给控制单元2进行信号处理,处理后,信号传送到电磁阀,电磁阀制动挡板闭合,此时,爆炸气体将不再通过瓦斯通道,在冲击波能量急剧增加时,会压迫半球型右挡板64进行真空气体泄压、熄火、阻爆动作,同时安设在真空腔体内的阻爆材料层63,也进行淬火、阻爆动作,在双重阻爆作用下,对抽放瓦斯管道中具有很好的阻爆效果,完成一次泄压阻爆过程。

3.2 壳体尺寸设计

阻隔爆装置1-2壳体设计必须满足一定的技术要求,可采用铸铁、铸铝、铸钢等材料来制造。保证能耐腐蚀,此外,在内部爆炸压力作用下,阻隔爆装置壳体不得发生破裂和永久性变形,并能承受0.9MPA以上的水压实验,在水压试验中,阻隔爆装置内部垫片及其他部位1min内应无渗漏和破裂或塑性变形等发生。对塑性材料制成的阻隔爆装置壳体,其厚度可按下式来计算[7]:

(1)

式中:SB为阻火器壳体厚度,m;D为壳体中最大内径,cm;σL为材料允许拉应力,Mpa;P为设计压力,一般可取公称压力,Mpa;C为附加裕量,cm。

阻隔爆装置壳体尺寸会直接影响流体阻力的大小,通常情况下,壳体外形尺寸如图5,阻隔爆装置壳体直径(D)应比与其配合使用的管道公称直径(d)大4倍(即D≈4d),阻火层距离阻隔爆装置壳体前、后端的长度分别为L′≈(0.5-1.5)D和L″≈(0.5-1.5)D,波纹阻隔爆装置壳体外形参考尺寸见表1[8-9]。

图5 通常阻爆器壳体外形尺寸

表1 波纹型阻火器壳体参考尺寸

设计新型固体材料阻爆装置壳体外形尺寸设计符合上述要求,弧形结构设计更有利于减少瓦斯抽放管路的摩擦阻力,参数设计如图6所示。

图6 新型阻爆器壳体外形尺寸设计

4 新型管路阻隔爆装置特点

一种瓦斯抽放管道泄压阻爆装置,包括PLC控制柜、温度压力传感器、智能挡片、真空腔体、阻爆材料、特殊材料挡板,其特征在于:

1)真空腔体内安有阻爆材料,其两端用特殊材料挡板密封,整个真空腔体装置固定在特制瓦斯管道中。特制瓦斯管道内安设温度压力传感器和智能挡片,通过PLC控制柜接收、处理温度压力传感器传送的信号,来控制智能挡片的闭合,在特制瓦斯管道内还设有密封压力表和抽真空口。

2)智能挡片是由紫铜材质做成,防止在闭合时撞击产生火花。

3)阻爆材料是金属网和泡沫陶瓷的组合体,具有良好的阻爆功效[10]。

4)真空腔体具有良好的泄压、熄火、阻爆功效。

5)特殊材料挡板具有抗压、抗爆的能力。

5 结论

本文设计的新型阻隔爆装置体积小,成本低,因阻爆材料属于固体,解决了自动阻隔爆装置难精确控制阻爆装置动作时间问题。该装置在未发生瓦斯爆炸时,瓦斯抽采气体通过两个瓦斯通道进行正常的抽放瓦斯工作,克服了机械式阻爆装置

阻火层通过率小、管路系统阻力较大、阻火层空隙易被堵塞的缺点;解决了湿式阻爆装置需定期维修和补水的困扰。该阻爆装置动作迅速、灵敏,具有良好阻爆效果,大中小型矿井中均可使用,有一定的应用前景。

[1] 赵辉.掘进工作面的新型高效瓦斯自动排放装置[J].煤矿机电,2010(3):7-9.

[2] 邴吉杰.浅议瓦斯管路系统中阻爆装置的应用[J].煤矿安全,2000(7):11-12.

[3] 徐超,王伟杰,刘辉辉.浅析机械阻火器在瓦斯抽放系统中的应用[J].山西焦煤科技,2009(9):14-16.

[4] 潘峰.隔(抑)爆装置在平顶山矿区的应用[J].煤矿安全,2005,36(8):15-18.

[5] 童宇,刘天生.浅议井下瓦斯爆炸阻爆技术的应用[J].机械管理开发,24 (4):85-86.

[6] 王从银,何学秋.瓦斯爆炸阻隔爆装置失效原因的实验研究[J].中国安全科学学报,2001,11(2):60-64.

[7] 王海福,冯顺山.防爆学原理[M].北京:北京理工大学出版社, 2004: 119-121.

[8] 马志远. 瓦斯抽放系统管路摩擦阻力计算公式的探讨[J].矿业安全与环保,2008,35(5):73-83

[9] 刘纪坤,王翠霞,崔永国,等. 高低负压结合的西冯街煤矿瓦斯抽放系统设计[J].煤矿安全,2001(3):55-58.

[10] 孙建华. 基于多孔介质的煤矿瓦斯阻隔爆技术研究 [D].北京:中国矿业大学(北京),2011.