低温厚料层烧结技术应用与设备改造

穆卫东

(天津天钢机电安装有限公司,天津 300301)

低温厚料层烧结技术应用与设备改造

穆卫东

(天津天钢机电安装有限公司,天津 300301)

为降低烧结矿燃料单耗,提高烧结矿的产量和质量,保证高炉顺行,应用了低温厚料层烧结技术。为确保该技术的应用,对360 m2烧结系统台车上栏板进行改造,使烧结料层厚度由0.65 m提高到0.7 m,同时对烧结机漏风、烧结点火炉等设备进行改进,使工艺设备条件得到了改善。经过生产实践证明,改造效果良好,节能降耗明显,具有显著的经济效益。

烧结 低温厚料层 设备 技术 改造

1 引言

炼铁厂360 m2烧结机自2006年4月投产,为3 200 m3高炉提供优质烧结矿,随着烧结技术的不断进步和烧结用料结构的不断改进,烧结矿产量和质量都有较大幅度的提高,但仍难以满足高炉的需求。烧结机的各项经济技术指标均未能达到国内先进水平,与大高炉对烧结矿的质量要求还有一定差距。

经过理论研究及实践验证等分析,影响烧结矿质量和能耗的因素主要与工艺设备条件有关。

通过对烧结成矿机理进一步深入研究,以及对360 m2烧结机现有原料条件、工艺设备配置及生产情况分析,为满足高炉生产的需要,必须不断应用新技术、新工艺,进一步提质降耗,以低成本生产优质产品,创造更大的经济效益,积极推广和应用高炉精料技术是实现这一目标的重要举措。在高炉用料结构中,烧结矿比例占70%以上,实现高炉精料技术,烧结矿的质量尤为重要,因此必须改善烧结矿质量,提高烧结矿的高炉冶炼性能,而采用低温厚料层烧结技术是实现高炉冶炼高产、顺行、优质、低耗的一项极其重要的措施。

低温烧结工艺的理论基础是“铁酸钙理论”,可通过厚料层烧结实现,厚料层烧结因料层中下部自动蓄热作用增强,可以减少固体燃耗,降低烧结温度。因此通过提高料层厚度,一方面促进了铁酸钙粘结相的形成;另一方面可以降低配碳量,进而降低烧结能耗。实现低温厚料层烧结工艺的关键技术,在于通过强化制粒提高料层透气性,严格控制点火温度等方式,降低固体燃料消耗,提高烧结矿的强度,改善低温还原粉化性能,进而提高烧结矿的冶金性能和烧结矿的产量。为保证厚料层烧结的应用的顺利进行,必须采取提高烧结透气性、加大抽风能力和设备改造等措施。

2360 m2工艺设备配置

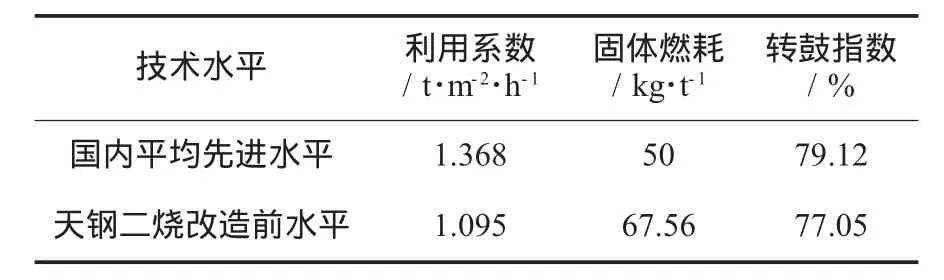

360 m2烧结机经济技术指标如表1所示。

表1 烧结机经济技术指标

360 m2烧结机主要工艺设备:

一次混合:从配料运来的配合料,通过胶带机进入一次混合机,加水进行一次混合后,送二次混合。一次混合机Φ3.8×14 m。

二次混合:由一次混合运来的配合料,通过胶带机进入二次混合机,加水进行二次混合,同时通入200℃蒸汽对混合料进行预热,送往烧结室混合料小矿仓。二次混合机Φ4×18 m。

360 m2烧结机传动电机30 kW×2,台车尺寸1.5× 4×0.65 m,设计能力900~950 m3/h。

415 m2鼓风环冷机传动电机15 kW×2,台车栏板高1.5 m。

主抽风机风量18 500 m3/min,全压16.2 kPa,同步电机5 800 kW,10 kV,2台。

烧结料层厚度为0.6~0.65 m,主管负压为11 000~12 000 Pa,风机风门开度40%~50%。

3 现有设备改造分析

3.1 设备能力分析

通过对原有工艺设备能力和现场生产实际情况分析研究,在现有工艺设备配置条件下,实施厚料层烧结工艺,烧结料层厚度由0.65 m改为0.7 m,主抽风机风门开度可提高到60%~70%,主管负压提高控制在12 000~13 000 Pa,均能满足要求,但改造后148套台车本体和烧结物料增重,需要进行烧结机驱动功率效验。

3.2 烧结机驱动能力效验

烧结机台车栏板长高后,将使台车设备和厚料层物料重量增加,所以需对烧结机电机驱动功率是否满足进行核算。

增加的重量:W=mg=Vρg

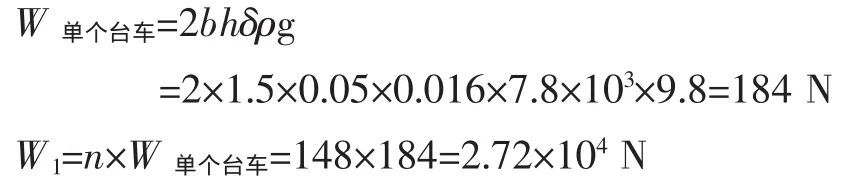

3.2.1 台车双侧栏板增加重量计算

式中:W1为台车双侧栏板增加重量;台车个数n=148;台车宽度b=1.5 m;台车栏板增加高度h=0.05 m;栏板厚度δ=0.016 m;栏板密度ρ=7.8×103kg/m3;重力加速度g=9.8 m/s2。

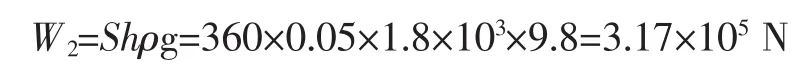

3.2.2 物料增加重量计算

式中:W2为物料增加重量;物料密度ρ=(1.6~1.8)×103 kg/m3,取ρ=1.8×103 kg/m3;物料增加高度h=0.05 m;有效烧结面积S=360 m2。

3.2.3 功率效验计算

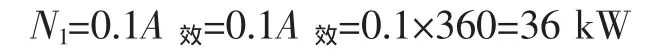

3.2.3.1 烧结机驱动电机选取功率

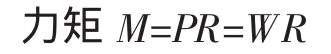

根据经验公式:

式中:N1为原烧结机驱动功率;A效为有效烧结面积,m2。

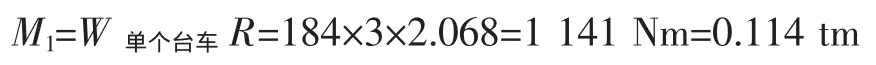

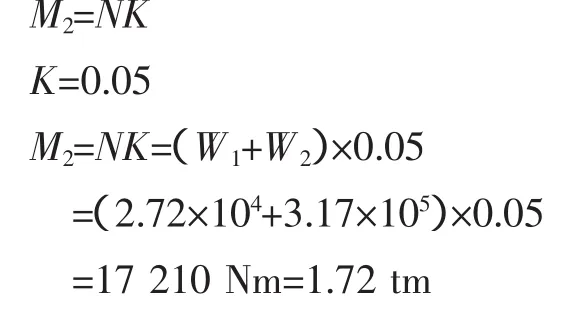

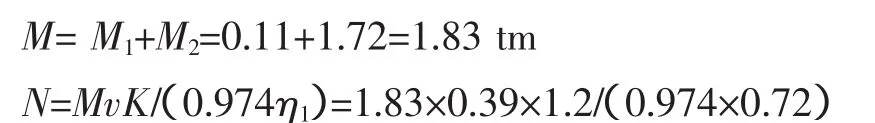

3.2.3.2 增加功率计算

式中:N为需要增加的功率;M为星轮驱动转矩tm;v为星轮转速,v=(0.13~0.39)r/min;K为安全系数,通常取1.2;η1为机械效率,通常取0.72。

式中:R为力臂,头轮链轮节圆直径为Φ=4.136 m,R= Φ/2=2.068 m。

(1)双侧栏板增加重量产生的力矩,取3个台车同时悬挂于链轮上,

(2)物料增加重量产生的力矩,烧结台车在钢轨上滚动,产生滚动摩擦力矩:

(3)增加的总力矩M

现烧结机驱动电机为30 kW电机2台,驱动电机装机容量为60 kW。

改造后需要驱动功率:

计算后现有的烧结和传动系统能力满足改造后设备正常运行和烧结机生产顺行的要求。

3.3 改造和调整的设备

烧结机台车上栏板改造;降低烧结机漏风;加装分合料器;烧结点火炉改造;机尾导料箱改造。

4 项目改造内容

4.1 烧结机台车上栏板改造

经过对生产现场的实际调研,烧结机的台车栏板有长高条件,主抽风机对厚料层所需增大负压抽风能力也有余量,因此厚料层所需条件完备:在对现有生产设备做简单改造,烧结机栏板高度由0.65 m长高到0.7 m,实现料层厚度由0.65 m提高到0.7 m。具体方案为:更换烧结机台车上栏板,由原0.3 m改为0.35 m,新台车尺寸1.5 m×4 m×0.7m。

4.2 降低烧结机漏风

4.2.1 烧结机滑道运行参数

(1)温度:台车在从机头到机尾的行进过程中,随着引燃后矿粉由上而下进行高温焙烧,滑道处温度可从120℃升温到200℃。

(2)摩擦方式:1.2~4 m/min,平面滑动摩擦方式;

(3)内外压差:抽风段滑道内侧因抽风作用形成10~20 kPa的负压;

(4)润滑方式:采用多点定时集中供脂润滑方式,根据烧结机大小和干油站位置的设置,管线长度可从数十米到数百米不等。

4.2.2 原烧结机滑道密封存在问题

(1)改进前烧结机滑道密封使用传统的滑道润滑脂,如极压锂基脂等油脂,其在高温下易炭化、流动性差、附着性能差,造成润滑效果不良,甚至变软,流失严重,造成油脂浪费,加大油脂的使用量,使烧结密封性能降低。

(2)漏风率大。烧结机漏风率在45%~60%左右,烧结机主轴风机的能耗占整个烧结工序能耗的70%以上。

(3)滑道磨损严重。烧结机风箱滑道长期在高温环境下运行,普通锂基脂不能达到良好的润滑密封效果,在主抽风机负压的作用下,锂基脂大量流失,台车游板与滑道之间不能形成油膜,产生干研磨,导致游板与滑道之间间隙过大,造成严重漏风,使得游板及滑道使用寿命大大降低。因此,必须定期更换,频繁维修,加大人力物力支出,影响烧结的正常生产。

综上所述,由于滑道非正常磨损,漏风严重,使烧结机风量损失过大,同时废气温度降低,造成废气中的水分凝结,影响电除尘的除尘效果,降低主抽风机效率,原使用的润滑密封油脂容易造成管线堵塞,不能满足生产的需要,只能靠加大主抽风门提高风量,因此风机电流增加,电耗加大。

4.2.3 滑道密封的改进

(1)为提高烧结机滑道的润滑与密封水平,选用7035烧结机滑道用密封润滑脂,在烧结机正常生产的高温下,不易炭化,流动性能好,附着性能强,在台车游板与滑道之间能形成一定的油膜,并且有较强的抗磨损性能,且润滑效果良好,使烧结机在正常生产过程中,台车游板与滑道间形成有效的滑动摩擦膜,减少了磨损和变形,增强了烧结机的密封性,提高了主抽风机的工作效率。

(2)调整烧结机滑道,对部分磨损严重的滑道进行了更换,保持烧结滑道的整体

(3)对台车游板进行了全面检查,对磨损严重的游板进行了更换,保证游板与烧结滑道的合理间隙。

(4)烧结台车上栏板结构进行改进,由原对接形式改为搭接形式,保证台车栏板之间的密封性。

4.3 加装分合料器

在混料皮带上加装分、合料器,目的就是在配加生石灰之前把配好的混合物料用分料器在皮带上分出一道深沟,让生石灰加到深沟内,再加水消化,消化后的消石灰被合料器埋到深沟内,从而抑制了扬尘及消化后产生的大量蒸汽,改善了现场环境,膏状的消石灰也不会直接接触迎料板,白灰消化达到50%以上,料量比原来提高了约5 kg,并提高了烧结制粒效果和混匀质量,为厚料层烧结的透气性提供了保证。

分合料器为铆焊结构件,制作简单成本低,主要材料为槽钢、钢板、废旧胶皮及螺栓,在皮带机的中间架上用槽钢焊接一个支撑架主要安装犁头用,可上下左右调整犁头,分料犁头用2块16厚300×150钢板成60°对拼而成,然后在犁头上安装厚胶皮,防止钢板与皮带直接接触造成皮带滑伤,而且还起到耐磨作用(见图1)。合料器做成2部分,2个支撑加分别安装2个合料板,为了防止卡大块物料,2个合料板一前一后分开安装,合料板是用20厚450×150的钢板做成的,与分料器一样安上厚胶皮,合料板也可以调整。

图1 皮带分料器

通过安装改造配料皮带上分合料器,配料量由180 kg/s提高到195 kg/s,烧结机每年增产约15万t烧结矿的产量,现场的环境得到了改观。

4.4 点火工艺采取改进措施

4.4.1 改进料面测温方式

原采用热电偶测炉膛温度,在1 200℃以上,由于热电偶距离料面还有一定距离,不能准确反映料面温度,通过利用红外测温仪测量料面实际温度,找到热电偶测温与料面实际温度的差值,准确地反映点火温度。

4.4.2 改进点火器的结构

原点火炉保温段外沿与料面距离极小,阻碍了空气的及时进入,使点火炉内部空气流动性变差,烧结机在保温段空气利用率降低,烧结垂直燃烧速度降低,过多的消耗了煤气,又使烧结矿表面过熔。

将点火炉保温段端梁改造,点火器增加一段约1.2 m的保温段,以增强点火强度,端梁厚度尺寸减小,增加通氧量。将点火炉提升,提高料面到点火嘴的距离。通过改造可以更好地方便空气进入点火炉内,降低点火煤气消耗。增加通氧量,提高烧结垂直燃烧速度。提高烧结矿的成品率。

通过以上措施,点火温度基本有效控制在(1 150± 30)℃,为针状铁酸钙的生成和低温厚料层烧结技术的实现创造了有利条件。

4.5 机尾导料箱改造

在机尾导料箱的台车栏板经过处切割出两个豁口,保证台车顺利通过。

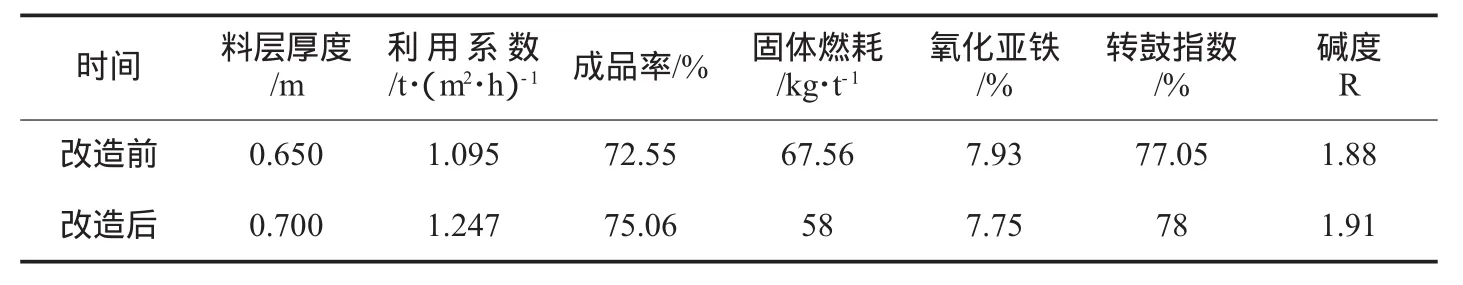

5 效益分析(见表2)

(1)采用低温厚料层烧结技术后,烧结矿的成品率提高,粒度组成得到明显改善,返矿量亦有所减少,使烧结成本明显降低。

(2)推行厚料层烧结后,烧结矿产量提高,利用系数由原来的1.095 t/m2·h提高到平均1.247 t/m2·h,年增产量为:

表2 改造前后经济指标对比表

(3)通过设备改造,解决了影响推行低温厚料层烧结技术的设备问题,低温厚料层烧结技术应用后,烧结矿燃料单耗明显下降,烧结矿的成品率明显上升,进而降低了高炉焦比,保证了高炉的顺行、稳产,炼铁工序成本大幅降低。

(4)采用低温厚料层烧结后,烧结矿FeO平均降低了0.18%,烧结矿成品率提高了2.51%。

(5)采用低温厚料层烧结后,料层厚度提高了0.05 m,固体燃料消耗降低了7.66 kg/t,转鼓指数提高0.95%。

6 结束语

通过对360 m2烧结机的设备改造和改进,使工艺设备条件得到充分改善,保证了低温厚料层烧结技术的应用,经过生产实践证明,改造效果明显,不仅投资少,而且自动化程度高。提高料层后,360 m2烧结机各项经济技术指标全面提升,达到了预期目的。

[1]《机械设计手册》联合编写组.机械设计手册(上册)[M].2版.北京:化学工业出版社,1983:6-105.

[2]张惠宁.烧结设计手册[M].北京:冶金工业出版社,1990:314-315.

Application and EquipmentRevamp of Low Temperature Thick Bed Sintering Technique

MU Wei-dong

Tianjin Tiangang Electro-mechanical Installation Company Limited,Tianjin 300301,China

Low temperature thick bed sintering technique was applied to lower specific consumption of fuel for sinter,improve sinter productivity and quality and ensure BF smooth running.In order to accomplish its application,the working plates onboard 360 m2sintering system car were modified to increase sinter bed from 0.65 m to 0.7 m,and meanwhile other modification was carried out on sintering machine equipment of air leaking mechanism and ignition furnace to improve equipment conditions.Production practice proves this technique,saving energy and lowering consumption greatly,results in remarkable economic effect.

sinter;low temperature thick bed;equipment; technique;modification

穆卫东(1952—),男,山东临沂人,高级工程师,天津天钢机电安装有限公司总经理,主要从事冶金设备制造、维修、检修、设备改造的管理和技术研究工作,E-mail:tg_jdfgs@126.com。

(收稿 2012-05-15 编辑 潘娜)