3 200 m3高炉开口机全自动控制系统的设计

吴改枝,张玉霞,张庆敏

(1.天津钢铁集团有限公司炼铁厂,天津 300301;2.天津天铁冶金集团有限公司棒线厂,河北涉县 056404)

3 200 m3高炉开口机全自动控制系统的设计

吴改枝1,张玉霞1,张庆敏2

(1.天津钢铁集团有限公司炼铁厂,天津 300301;2.天津天铁冶金集团有限公司棒线厂,河北涉县 056404)

为实现3 200 m3高炉开口机自动开铁口控制功能,对开口机原有控制系统的控制难点、存在不足和生产过程进行了研究,设计了一套适合天钢3 200 m3高炉开口机的全自动控制系统。经实际生产运行,该系统控制效果良好,性能稳定、可靠,提高了劳动生产率,降低了生产成本,达到了预期设计的目标。

高炉 开口机 自动控制 系统 设计

1 引言

高炉开口机是打开铁口的关键设备,对其控制的优劣直接影响到高炉出铁效率。自动化程度的高低是控制系统优劣的重要标志,开口机是高炉生产环节的关键设备,其工作效率的高低和控制系统的优劣是高炉炼铁控制水平高低的重要评价之一。决定开口机工作效率的主要因素是开口机的自动化程度,其高低直接影响高炉出铁的效率和高炉炉况稳定,并对开铁口成本以及能耗的高低起着决定性作用。因此,提高开口机的自动化程度,设计一套开口机自动控制系统在高炉炼铁行业尤为必要。本文对影响开口机自动控制的因素进行了分析,完成了开口机全自动控制系统的设计与实现。

2 控制系统工艺概述

高炉在一次出铁之后,用泥炮在高压下把耐火炮泥打入铁口通道,直至将铁口封住;当下一次出铁时,在出铁通道使用开口机将炮泥钻一个孔,放出炉缸内铁水及炉渣,这就是开口机的作用。开口机由三大部分组成:机身大臂旋转部分,其作用是把开口机本体旋转到铁口的工作位置并且对准铁口;小车进给部分,其作用是通过液压马达带动开口机前进小车向铁口方向进给,从而将开口机钻杆推入铁口通道,同时使钻杆对铁口通道内的炮泥产生压力;钻杆的旋转和锤击部分,其作用是在钻杆对炮泥发生向前进给压力的同时,钻杆不断旋转和锤击,在共同作用下将铁口打开。一般情况下采用旋转方式开铁口,只有在铁口炮泥硬度很大,即遇到硬点,也就是在进给力不能促使小车前进时,可根据铁口情况切入锤击动作。

3 控制系统改造前的工作状况和存在不足

3.1 开铁口操作通过人工干预完成

开口机控制系统在改造前主要以手动或半自动控制进行开铁口工作。手动开铁口是指操作人员在炉前操作室(铁口附近)按照工艺顺序手动启动设备控制开关和按钮来驱动设备的作业。半自动控制是指在开铁口操作过程中仍然由人工干预来进行开口作业,只是在开口过程中,有部分顺序操作在PLC中有一定的联锁判断来帮助操作员减少操作失误。由于这两种作业都存在人工干预,所以不同操作员的思想、技术等差异会产生不同的操作结果,为高炉的炉况以及出铁状况埋下不稳定隐患;而且操作员在铁口附近工作,其安全也得不到保障,因此实现自动化和远程可视化控制开铁口是提高开口机工作效率和自动化程度的最优选择。

3.2 旋转速度控制不精确

目前的旋转速度控制依靠旋转过程中的4个定点限位开关来调节开口机旋转速度的高低。4个限位开关分为停止位、高速位、减速位和工作位。三段速度分别是低速-高速-低速,限位开关的高速位为加速点,减速位为减速点。由于开口机旋转向前与铁口接触时尽可能不对铁口、冷却水管道以及高炉本体产生撞击,而且还必须使开口机的本体部分与高炉本体充分接触,这就要求开口机在旋转过程中的速度控制必须精确。目前仅靠4个点来调节旋转速度,过于粗略,由于操作员的经验缺乏或者操作失误经常造成开口机与高炉的巨大撞击,降低高炉寿命并对炉体周围的冷却系统等造成损伤。

3.3 锤击速度测量不准确

目前开口机的锤击系统的控制状态为:只要进行开口作业,且当开口机进给小车前进的行程超过铁口设定铁口深度的一半时,操作员马上发出锤击命令投入锤击动作,并且为最大等级。因此,如果铁口通道内的炮泥阻力没有达到硬点,不会对开口机产生太大损伤,否则,开口机的锤击系统以及进给本体会因为过大的锤击力而被损坏。

3.4 铁口深度测量不准确

目前铁口深度检测只通过开口机进给小车的行程来测量,铁口的深度测量误差太大。国内外先进企业对铁口深度的检测是通过小车进给速度的变化、进给压力变化和钻孔速度等几个参数来综合判断铁口的深度。

针对上述不足,本文对原有系统进行了控制策略和控制方法的改进,设计了一套适应我厂开口机的全自动控制系统。

4 全自动控制系统的总体设计

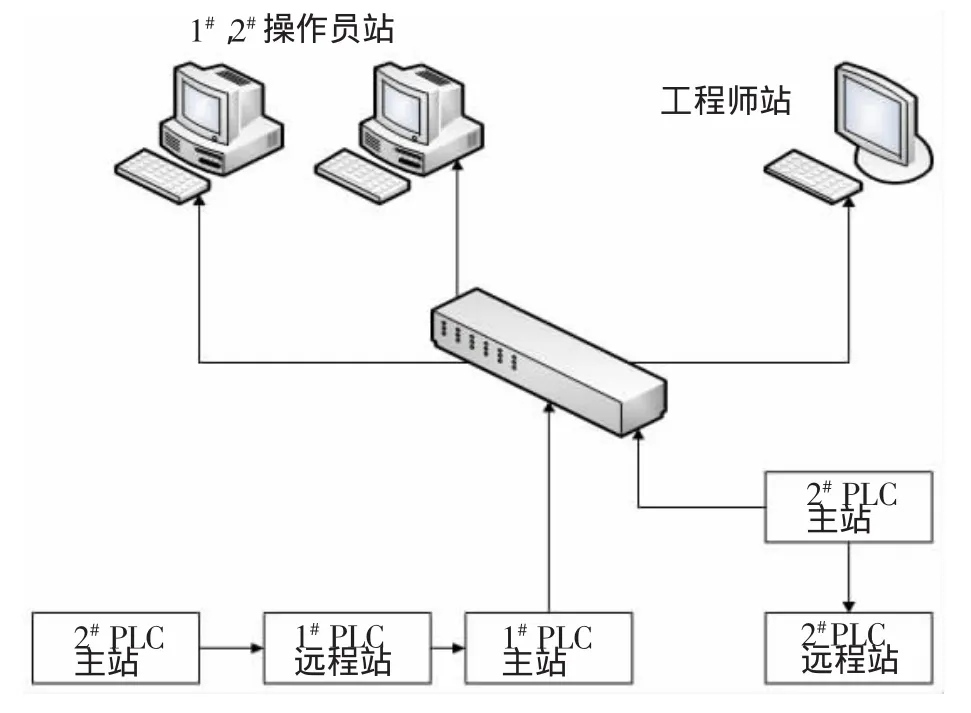

系统结构分为上位机(也称操作员站)和PLC(也称下位机)两级,网络分为上层管理网和下层控制网两层,如图1所示。上层管理网连接工程师站和操作员站,符合TCP/IP协议,通信速率为100 MB/s。下层PLC控制站通过140NOE-77101以太网适配器与交换机连接,操作员站为西门子工控机,通过网卡与交换机连接。下层PLC控制站由2个主站和3个远程站组成,其中1#PLC主站带2个远程站,2#PLC主站带1个远程站。主站和远程站之间通过交换机连接,主机架和分机架之间通过RIO处理器接口、RIO分支器以及F接头进行连接。该网络结构模式具有安装灵活、性价比高的特点。开口机控制系统配备2台操作员站,互为备用,接收PLC控制站的实时数据,显示开口机生产过程的流程图、设备运行状况和过程参数值;提供过程量设定值和控制参数的设定、显示设备故障的报警画面;显示实时/历史趋势并形成历史数据库。主控制室内设电站电源和不间断电源(UPS)各1台,市电首先经过电站电源稳定后,再经过UPS,然后为系统供电。1#PLC与2#PLC安装在控制室的配电柜中,以满足系统在断电的情况下进行紧急处理的需要。

图1 开口机自动化系统总体结构

操作员站主要完成生产任务管理、生产任务下达、生产过程实时监控、设备运行状态监控、远程手动操作、生产过程数据存储、与1#PLC和2#PLC之间进行通信等功能。下位机1#PLC主要完成与上位机间的通信,向远程站发送动作命令及运行参数,接收来自远程站的相关数据,并发给上位机。下位机2#执行来自1#PLC的命令,并且发送命令给其远程站,完成数据的采集及处理。

5 全自动控制系统的功能实现

5.1 旋转速度控制

针对旋转速度,本系统采用在维修模式和紧急模式下给出一个固定的速度,保证设备和人身安全的情况下开口机匀速转向铁口;在远程手动模式和自动模式下,旋转向前过程设计为3个阶段,通过PLC自动控制其速度,三段速度控制点的切换通过四个定点限位开关来实现。4个限位开关分为停止位、高速位、减速位、工作位。三段速度分别是低速-高速-低速,限位开关的高速位为加速点,减速位为减速点。控制旋转速度的执行机构为比例阀,调节过程是通过PLC编程自定义速度调节模块对旋转速度比例阀开度进行调节来实现旋转速度的控制,具体调节过程如下:

(1)从基本位置到高速位置过程的速度是从0增加到25 mm/s,这个过程在PLC程序中采用均匀递增的方法来实现的速度调节,将旋转速度平均分为10等份,在加速过程时间内均匀增加,加速过程时间基本稳定在(10±2)s,把速度从基本位置以2.5 mm/s的大小进行递增。旋转到高速位置,经过1 s,将速度从25 mm/s增加到35 mm/s。

(2)高速阶段系统设计以35 mm/s匀速旋转,旋转到达减速点时,经过1 s,将速度从35 mm/s降低到20 mm/s,之后整个减速过程在PLC程序中采用均匀递减的方法来实现速度调节。将旋转速度平均分为20等份,在减速过程时间内均匀递减,减速过程时间基本稳定在(8±2)s,把速度从高速位置以每次减少2.5 mm/s的大小进行递减,到达工作位时以0速度与高炉本体“软接触”。

5.2 进给和钻孔速度控制

针对开口机进给速度和钻孔机构速度的控制复杂性,采用了常规PID控制方法,通过现场运行调试,工程整定法进行PID参数调节整定,实现开口机的全自动化控制,使控制系统达到较高的控制品质。

在系统设计过程中,上述两个速度采用PID控制方式进行模拟量输出,执行元件为比例调节阀。按照检测的进给与设定目标值的偏差量,通过PID控制输出控制执行机构来减小偏差,达到所设定的速度目标值。其中进给速度设定值为进给比例阀PID调节器输入信号,进给小车上安装的编码器测得的进给速度为进给比例阀PID控制器负反馈信号;设定钻头旋转速度为旋转PID控制器输入信号,钻杆上安装的角位移检测信号作为PID控制器负反馈信号输入,在常规的PID控制器模块,我们只要在编程时调用PID的模块,设定合理的参数就可以实现PID调节功能。

5.3 铁口深度控制

铁口打开条件判断程序实现:当进给速度瞬间大于80 mm/s,进给压力瞬间小于30 kg,且保持1 500 ms,同时进给位移(小车前进位移)大于3.4 m,小车全部行程大于4.4 m或者到达极限行程时,PLC程序判断认为铁口已经打开,并迅速退回钻杆,开铁口机以最大速度旋转回停止位置。

6 全自动控制系统的运行效果

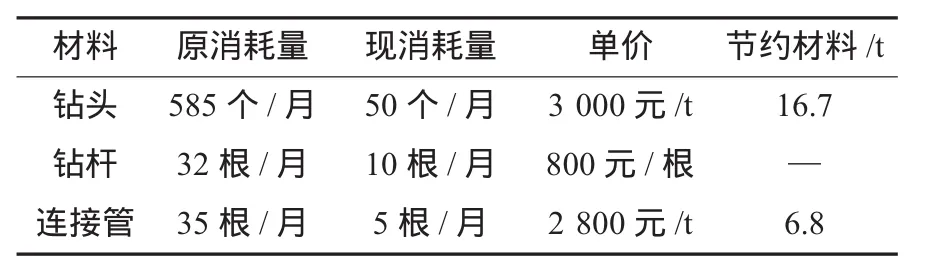

本系统投入运行后,通过对开口机钻头、钻杆的气雾和冷却实现自动控制,对开口机小车机构的锤击强度、旋钻速度、进给速度的各级档位之间比例阀开度结合液压压力、流量实行PID自动调节控制,铁口深度的合理管理,使得炉前作业自动控制开铁口一次开口成功率达到95%以上,同时降低了开口机钻头和钻杆的消耗。通过系统运行前后钻杆和钻头单耗对比系统改造的主要经济效果,统计结果如表1所示。

根据表1可以计算出自动控制系统投入前后开铁口成本消耗节约费用,数目非常可观,经济效益可以通过此方法统计:如年同比节约成本或耗材费用约为:(16.7×3000+22×800+6.8×2800)×12=104.088万元/年。

表1 钻头、钻杆同比消耗对比表

7 结论

本文设计的高炉开铁口机全自动控制系统已成功地应用于生产实际中,通过实际生产运行表明:该系统控制效果良好;系统性能稳定、可靠,抗干扰能力强;系统操作简便,易于维护,提高了劳动生产率,减轻了操作人员的劳动强度,自动化水平明显提高,降低了生产成本,达到了预期设计的目标。

[1]韩德林.包钢炼铁厂近几年炉前技术的进步[J].包钢科技,1993(3):64-100.

[2]任起龙,张莹.对我国现用高炉开铁口机的分析研究[J].北方工业大学学报,1995,7(1):50-55.

[3]侯金奎.浅谈人机界面设计[J].潍坊学院学报,2002,2(2):69-71.

[4]连成平.高炉开铁口机的合理结构[J].冶金设备,1995(l):6-10.

Design of F ully Automatic Control System of 3 200 m3BF Taphole Drill

WU Gai-zhi1,ZHANG Yu-xia1and ZHANG Qing-min2

1)Iron-making Plant,Tianjin Iron and Steel Group Company Limited,Tianjin 300301,China;2)Bar Mill,Tianjin Tiantie MetallurgyGroupCompanyLimited,SheCounty,Hebei Province 056404,China

In order to realize the automatic control functions of 3 200 m3BF taphole drill,the control difficulties,existing shortcomings and production process of original system were studied and a fully automatic control system suitable for taphole drill was designed.The system gives good control effect with stable and reliable performance,increases productivity with lower cost and achieves anticipated design goal.

BF;taphole drill;automatic control;system;design

吴改枝,女,硕士,工程师,主要从事高炉PLC系统、高炉报表系统和专家系统维护方面的工作,Email:wugaizhi@tom.com。

(收稿 2012-05-27 编辑 潘娜)