冷连轧电气控制系统的研发

赵云涛,王胜勇,卢家斌,叶刚桥,蒋 瑛(中冶南方武汉自动化有限公司,武汉 43020)

冷连轧电气控制系统的研发

赵云涛,王胜勇,卢家斌,叶刚桥,蒋 瑛(中冶南方武汉自动化有限公司,武汉 43020)

在深入分析多套冷连轧系统优缺点的基础上,研究开发了一套用于五机架六辊冷连轧的电气解决方案。阐述了控制系统的整体架构,介绍了厚度控制、液压压下控制、速度控制、张力控制及板形控制等工艺控制功能及主要特点。测试表明该系统具有较高的可靠性,控制精度达到国内先进水平。

冷连轧机 电气控制系统 工艺控制

1 引言

与单机架相比,连轧机具有生产率高、产品质量容易控制和容易实现机械化与自动化等优点,得到愈来愈广泛的应用。在连轧过程中,整个机组的机械、电气设备特性参数和工艺参数之间存在着相互联系、影响和制约的关系,从而使其特性非常复杂。

自2003年以来,我国新建了不少冷轧板带生产线,到2011年底,国内的连轧机组已达到数十套,但五机架连轧机控制系统基本上被国外大型电气公司所垄断。为此,通过分析大型国有企业引进的多套全连续五机架连轧机组的优缺点[1-3],并总结多年冷连轧机电控装置的研发、设计、生产经验,结合国内机械制造水平,以新的轧制工艺为指导,研究开发了一整套可用于大压下率、全连续、高产量、低成本、低投入的五机架六辊冷连轧机组电气控制系统。该系统的成功研制为钢铁企业在国内冷轧带钢市场竞争中取得优势提供了保证。

2 机组情况

2.1 系统性能参数

最大轧制压力:16 500 kN;轧机出口轧制速度:最大1 250 m/min;带钢分切速度:最大250 m/min;卷取张力:最大72 000 N;轧制力矩:最大238 kN·m;带钢成品厚度:0.2~2.5 mm;带钢成品宽度:700~1 300 mm。

2.2 机组布置

五机架冷连轧机组由开卷机、张力辊、活套、1#~5#六辊冷轧机、飞剪和轮盘卷取机等主要机械设备组成。机组在 1#机架入口、1#~2#、2#~3#、3#~4#、4#~5#机架间及5#机架出口设有张力计,1#机架入出口和5#机架出口各有一台测厚仪,以测量来料厚度和成品厚度,1#机架出口和5#机架入出口各有一台测速仪,检测带钢速度,参与秒流量控制,5#机架出口配置板形测量装置;每个机架均为交流传动系统,为工作辊传动;辊缝按工艺自动设定,压下系统采用全液压压下装置。

3 电气控制系统

五机架冷连轧电气控制系统主要由供配电、传动、基础自动化和仪表以及过程自动化系统构成。

供配电系统充分考虑连轧机组负荷分配和可靠性,具有先进的综合自动化保护系统,根据实际需要决定是否配置补偿和滤波装置。

传动全部采用交流电机,调速装置采用数字式交流变频器。辅传动系统主要对一些小功率的异步电机进行控制,例如对开卷机、张力辊以及一些小传动辊的控制。采用“PWM型交直交变频+鼠笼异步电机”调速系统,变频装置选用SIEMENS公司最新推出的Sinamics S120系列矢量变频调速装置,具有控制精度高、运行可靠,采用模块化结构,易于维护等优点。根据生产线的特点,采用公共直流母线的多电机接线方案。轧机主传动采用中压调速系统,使用三电平矢量控制技术以实现速度控制、电压控制、电流控制、转矩控制、惯性补偿、紧急停车控制、故障诊断和报警显示、电机保护及与上级自动化系统的通讯等功能。

在选用基础自动化系统的电控装备时,更多地考虑装备的先进性、可靠性、可扩展性和将来操作维护的方便性。系统选用西门子最先进的64位控制器TDC为轧机工艺控制器,其他控制器均为西门子高性能的PLC S7-400,在考虑安全性时选用了SIEMENS公司的PLC S7-300F故障安全系统,提高了整个机组的安全级别。基础自动化系统设置了6个TDC机架,1个PLC机架,1个S7-300F机架及多套ET200M站。基础自动化系统控制软件实现先进秒流量控制、高精度板形控制以及实时的诊断功能,具有控制精度高、系统响应快、配置灵活等特点。

整个机组基础自动化和仪表系统的各控制元器件均集成在以TDC及S7-400系统为核心的自动化系统中,通过Ethernet及Profibus-DP网络将各变频调速装置、远程IO站及成套机械设备控制系统联成一体,通过HMI及工程师站可以显示及操作基础自动化系统中的每一个设备,这种高集成使基础自动化系统性价比更加优越。HMI由2台HMI服务器(一用一备)和多台HMI客户机组成。采用标准化的软件结构,从而保证了系统有更好的协调性、画面显示更标准、信息报警系统更完善及操作维护更方便(在高集成网络系统基础上)等特点。

过程自动化系统由2台服务器和2台工程师站组成,实现数据收集、模型计算、轧制规程和设定值计算功能。系统结合生产工艺构建模型,采用神经网络等高级算法进行计算。

4 系统主要控制功能

4.1 自动厚度控制(AGC)

带钢质量最重要的指标之一是获得厚度精度,带钢厚度偏差来自于两个方面:一为冷轧前道工序来料的产品本身偏差,另一为冷轧自身产生的偏差。为达到厚度控制要求,冷连轧自动厚度控制功能由粗调AGC和精调AGC组成[4]。粗调AGC由前面机架实现,设置了第1机架的反馈AGC控制、前馈AGC控制,秒流量AGC控制、第2机架的前馈AGC控制。

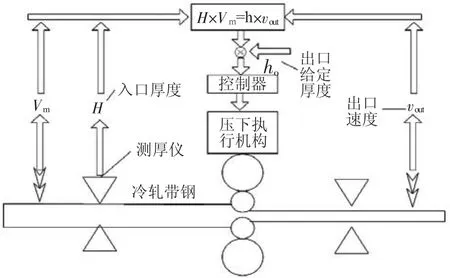

流量AGC就是根据轧制带钢质量不变原理,测量并控制出口带钢厚度。根据带钢的入口厚度、入口速度和出口速度计算出口厚度偏差进行控制,由于速度信号和厚度信号的测量精度都能达到很高的要求,而且入口侧厚度偏差可以精确测量,并且能准确得计算出达到机架辊缝咬合处的时间,所以流量AGC可以达到很高的控制精度。

流量AGC控制是根据秒流量体积恒定原理实现的,秒流量AGC控制原理见图1。

图1 秒流量AGC控制原理图

秒流量体积恒定原理是单位时间内机架入口流入的轧件体积和机架出口流出的轧件体积相等,即:

式中,Bin为机架入口轧件宽度;H为入口轧件厚度;Vin为入口轧件速度;Bout为轧件出口宽度;h为轧件出口厚度;vout为轧件出口速度。

在轧制过程中由于所轧带钢宽度方向变化很小,因此可认为 Bin=Bout,则有:

公式(2)为上述的秒流量体积恒定方程。

由公式(2)推导可得

在目前微米级AGC控制方式中,秒流量AGC控制由于控制精度高,适应范围广,得到了广泛使用。秒流量AGC控制对机组测速系统精度要求很高,本系统中把秒流量原则扩展到冷连轧机的入口张力辊,作为轧制量为0的0机架。

精调AGC的控制环节主要由4、5机架反馈AGC,5机架前馈AGC,流量AGC等组成。

此外,在轧制过程中还设置了各种补偿功能,使用的补偿包括轧辊偏心补偿、轧制效率补偿、入口张力辊加速度补偿和卷取机加速度补偿等,用于最优化的控制性能。

4.2 液压辊缝控制

辊缝控制主要设置辊缝位置控制、轧制力控制、倾斜控制、单侧轧制力控制、随动控制、单侧位置控制等功能。辊缝控制的执行机构是牌坊上的主液压缸,辊缝实际值检测由液压缸内的位移传感器测量,而实际轧制力则通过装在液压缸内的压力传感器或者机架上的压头来测量。

辊缝位置控制使用传动侧和操作侧液压缸实际位置的平均值,与位置的参考值比较后进行控制。轧制力控制器使用两侧液压缸实际轧制力的合力进行控制,轧制力控制器设计为比例调节器,以获得需要的动态性能。其中轧制力控制与辊缝位置控制为互补方式,两种方控制式不能同时存在。而倾斜控制则作为辊缝位置控制或轧制力控制的补充,与之同时运行。

此外,系统还设计有自动抬起和快速抬起辊缝功能,以及换辊后的有带标定、无带标定[5],伺服阀泄露补偿,蝶形补偿等功能。

4.3 速度控制

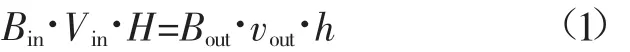

速度控制包括机组协调和速度斜坡发生器两部分。机组协调在基础自动化系统中执行较高级的控制任务,它包括各动作的协调、启动以及根据设备各种操作模式(穿带或甩尾,设备的启动和加速等),为传动和工艺控制的控制信号进行预调整。速度斜坡发生器负责连轧机传动系统的控制,在生产线正常生产过程中,通常会有3个不同的运转速度,传动装置根据带钢目前的生产状态,可以选择是否与其他段传动装置耦合或者是解耦,轧机区域速度曲线如图2所示。

图2 轧机区域速度曲线图

在图2中,V0~V1表示轧机区域在换辊完毕后的速度启动阶段;V1~V2为爬行速度阶段;V2~V3表示升速轧制阶段;V3~V4表示以最高速度运行阶段;V4~V5表示焊缝将要进入轧机区域,启动减速阶段;V5~V6表示以过焊缝速度运行;V6~V7表示焊缝已通过轧机区域,启动升速阶段;V7~V8与V3~V4阶段一致;V8~V9表示需进行换辊的降速过程;V9~V10表示以爬行速度运行阶段;V10~V11表示启动降速直至停车过程;换辊结束后,重复执行上述阶段。

4.4 张力控制

张力是冷连轧轧制过程重要的状态变量,可防止轧件跑偏、使带钢板形平直、降低金属的变形扰动和变形功。实际张力是通过测量辊两侧安装的张力计来检测的,当带钢通过测量辊时将产生径向力,然后利用平衡原理即可计算出具体数值。

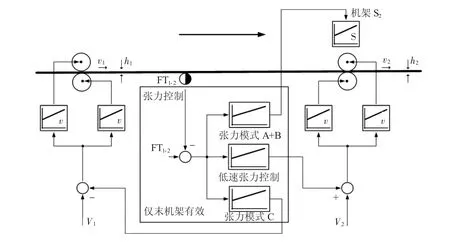

机架间的张力控制可通过调节后一机架的液压压下位置(或轧制力)来完成,也可通过调节后一机架的主电机速度来调节。在控制系统中张力控制器采用传统的PI控制器,图3为机架间张力控制实现策略。

开(卷)取机的张力控制由转矩控制方式来实现,使开(卷)取机以恒张力的开(卷)取特性工作,并具有卷径计算、磁通补偿、惯性补偿、摩擦损耗补偿、断带保护等功能[6]。

4.5 板形控制

板形的实时测量是由5#机架后的板形辊来检测的。板形辊由实心钢轴组成,沿宽度方向分成多个测量区,每个测量区内沿轴向在测量辊的四周均匀分布着四个沟槽以放置磁弹性传感器。在带钢纵向张力作用下,当带钢被测量辊偏转时,将给测量辊施加径向力。通过测量辊测出的各测量区内的局部径向应力可以计算出各测量区内带钢的张应力,进而计算出各测量区内带钢的平直度。控制系统通过比较板形仪实测的各个测量段的平直度值与目标平直度所规定的各测量段的目标值,根据板形偏差计算出调节量,然后通过轧辊倾斜控制、工作辊正负弯控制、中间辊正弯控制、中间辊窜动控制和分段冷却等手段来调整带钢板形。

5 机组控制系统特点

主操作台设有人机界面,用以机组状态显示、故障诊断和报警等;

基础自动化和过程自动化系统完备,采用现场总线及快速以太网构成全机组网络系统。采用西门子TDC控制器,保证控制系统响应的快速性和稳定性。

五机架全液压(AGC)自动厚度控制,包括前馈AGC、监控AGC和秒流量AGC,满足产品厚度精度要求。

图3 机架间张力控制策略图

板形控制具有预设定、前馈控制、闭环控制,并设置工作辊正负弯辊,中间辊正弯辊及横移控制,轧辊分段冷却控制。

轧制工艺参数自动设定,打印报表功能,系统数据采集、显示、存储等。

斜楔自动调整,工作辊、中间辊快速换辊。

从开卷到卷取实现全连续生产,机组配置有自动焊机、入口活套、出口飞剪和轮盘卷取机,设置自动上卷,具有高度和宽度对中功能。

整个轧制过程中实现了张力自动闭环控制,保证了产品的质量和成品率,并有断带保护、事故报警功能。

设置动态变规格功能,通过精确跟踪楔形段起始点和结束点来依次改变压下位置、机架间张力和轧制速度,从而使新的轧制规程在不停车情况下完成自动设定,进而提高了产品质量和产量。

主传动采用先进的交直交变频方案。

6 系统实施效果

目前,控制系统测试已经完成,该系统采用性价比极高的电气配置,既适应了生产工艺要求,又降低了设备的成本,同时设备的可靠性、无故障率得到很大提高,投资只有进口同类生产线的1/3。通过测试,机组可稳定运行在1 200 m/min以上。机组能够生产板形良好的产品,精度达到±8I以内,厚度精度可达到±1%以内,产品质量可达国内同类机组先进水平。

7 结束语

冷轧板带广泛用于汽车、家电、建材、包装等行业,其产量和质量水平反映了一个国家钢铁工业技术水平的强弱。但目前五机架连轧机控制系统基本上被国外大型电气公司所垄断,为此,中冶南方投入了大量优秀人力、物力用于本套冷连轧电气控制系统研发。本文详细介绍了系统的硬件配置、系统结构、软件功能和技术特点。该系统的成功对我国冷连轧机组电气控制系统降低建设投资费用,推动技术升级,提高冷轧领域的自主创新程度具有重要的现实意义。

[1]王文江.邯钢1780酸洗-冷连轧机组技术装备及工艺[J].河北冶金,2003(6):3-6.

[2]李光辉.涟钢冷连轧机板形控制技术的分析与优化[J].上海金属,2008,30(2):32-36.

[3]杨清毅,崔桂梅.包钢酸洗冷连轧机组自动化控制系统简介[J].包钢科技,2009,35(2):42-44.

[4]胡洪林,薛录雨.八钢1422冷连轧机AGC控制策略简析[J].新疆钢铁,2005(1):9-11.

[5]丁建培,刘冰.天铁1 750 mm热轧线粗轧机辊缝标定计算[J].天津冶金,2011(3):35-37.

[6]季宝伟,吕金,周先杰,等.卡罗赛尔卷取机在冷轧生产线中的控制及应用[J].电气传动,2011,41(10):41-43.

Research and Development of Electric Control System of Continuous Cold Rolling

Zhao Yuntao,Wang Shengyong,Lu Jiabin,Ye Gangqiao,Jiang Ying

(WISDRI (Wuhan)Automation Co.,Ltd.,Wuhan 43020,China)

On the basis of the in-depth analysis of advantages and disadvantages of several cold rolling systems,the authors developed an electric system solution for five-stand six-roll continuous rolling mill.This paper expounds the integral architecture of the control system and introduces the control functions and main features of thickness control,hydraulic screw-down control,speed control,tension control and plate profile control.Tests showed that the system was reliable and its control precision reached advanced level domestically.

continuous cold rolling,electric control system,process control

赵云涛(1982—),男,内蒙赤峰人,博士,工程师,主要从事轧机和平整机组电气控制系统的研发及设计工作,E-mail:zyt1013@126.com。

(收稿 2012-03-01 编辑 潘娜)