天钢连铸板坯中心裂纹的成因分析

李 龙,李 虎,侯 葵

(天津钢铁集团有限公司炼钢厂,天津 300301)

天钢连铸板坯中心裂纹的成因分析

李 龙,李 虎,侯 葵

(天津钢铁集团有限公司炼钢厂,天津 300301)

针对天钢炼钢厂在连铸生产中出现的中心裂纹,结合VAI动态辊缝模拟软件、铸坯凝固过程应变理论及天钢炼钢厂的生产实践,分析了产生铸坯中心裂纹的影响因素。在设备方面,辊缝超差,特别是凝固末端辊缝超差是造成中心线裂纹的主要原因。在工艺方面,铸坯在冷却过程中,由钢水成分、浇注温度以及拉速变化引起的相变降低了钢的高温塑性。在外力作用下,坯壳承受的应力之和超过了钢的允许强度和应力时,铸坯就会产生裂纹。

连铸坯 中心裂纹 临界应变量

天津钢铁集团炼钢厂于2005年引进了奥钢联(VAI)的1机1流板坯连铸机一台,年设计生产能力为130万吨,能够生产厚度180~250 mm,宽度1 320~2 100 mm规格铸坯。经过多年的生产实践,铸坯质量稳步提高,铸坯裂纹率已由投产初期的1%降低到了现在的0.02%以下,对解决各种铸坯表面及内部裂纹积累了丰富经验。本文仅对在轧制过程中较难焊合的铸坯内部中心裂纹作简要论述。

1 工艺流程及主要装备参数

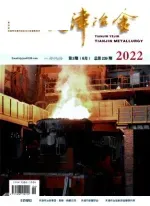

天钢炼钢厂转炉板坯生产工艺流程为:120 t LD转炉→120 t精炼炉→1流板坯连铸机。连铸机主要装备技术参数如表1所示。

表1 板坯连铸机主要装备技术参数

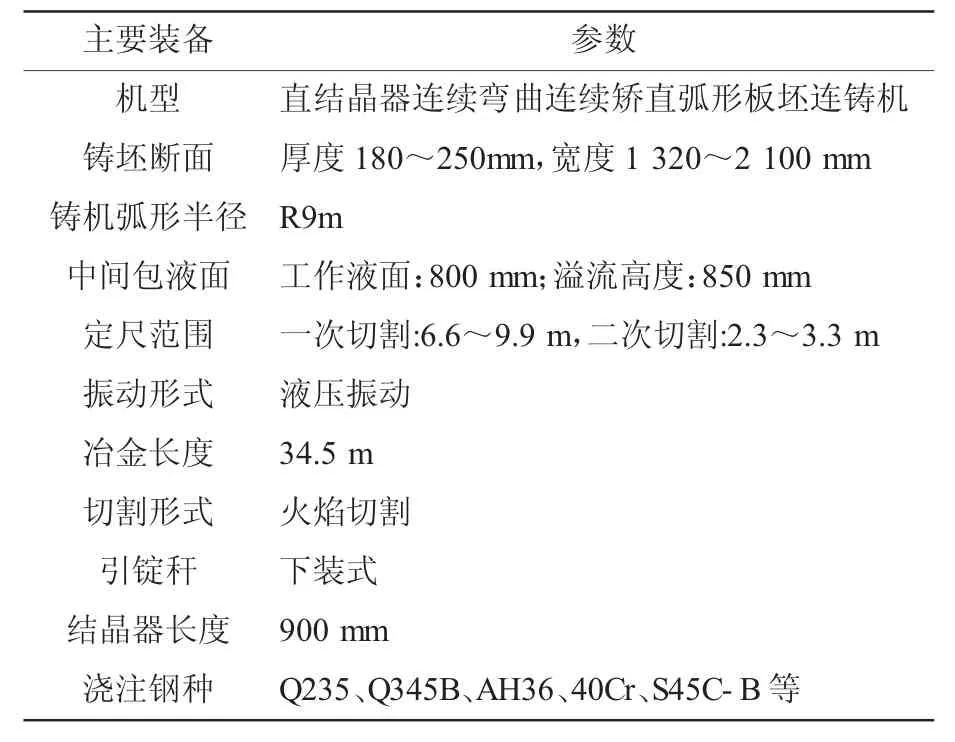

2 板坯中心裂纹的形成机理

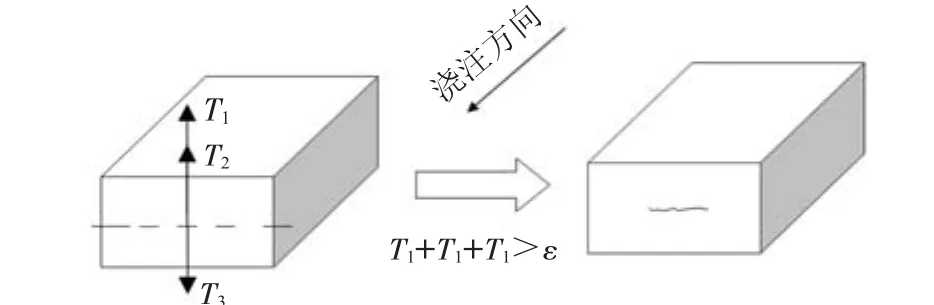

中心裂纹发生在板坯中心部位,平行于宽面,在断面上可观察到开口状的缺陷。中心裂纹的发生与钢种无关,中心裂纹均发生于固-液共存相的零强度温度和零塑性温度之间。在铸坯离开结晶器后,作用于坯壳上的应力主要有:钢水静压力、坯壳内部温度梯度造成的热应力、相变应力以及铸坯在矫直过程中产生的机械应力。其中,钢水静压力、热应力、相变应力是由浇注工艺条件决定的,机械应力是由铸机设备状态决定的。正常情况下,这四种力是平衡力,对铸坯质量无不良影响。在工艺或设备状态出现问题时,这种平衡被破坏了,此时,就会产生额外的附加应力,当该附加应力超过了钢种的临界应变量时,就会在铸坯内部产生裂纹,因液态钢水无法补充进凝固末端的固液两相区位置,一旦此处铸流出现严重鼓肚变形,便会在铸坯中心位置产生中心裂纹。图1、图2、图3分别为裂纹产生机理示意图、中心裂纹实物照片以及中心裂纹低倍照片。

图1 裂纹产生机理示意图

图2 中心裂纹实物照片

图3 中心裂纹低倍照片

3 中心裂纹浇次分析

3.1 浇注情况汇总

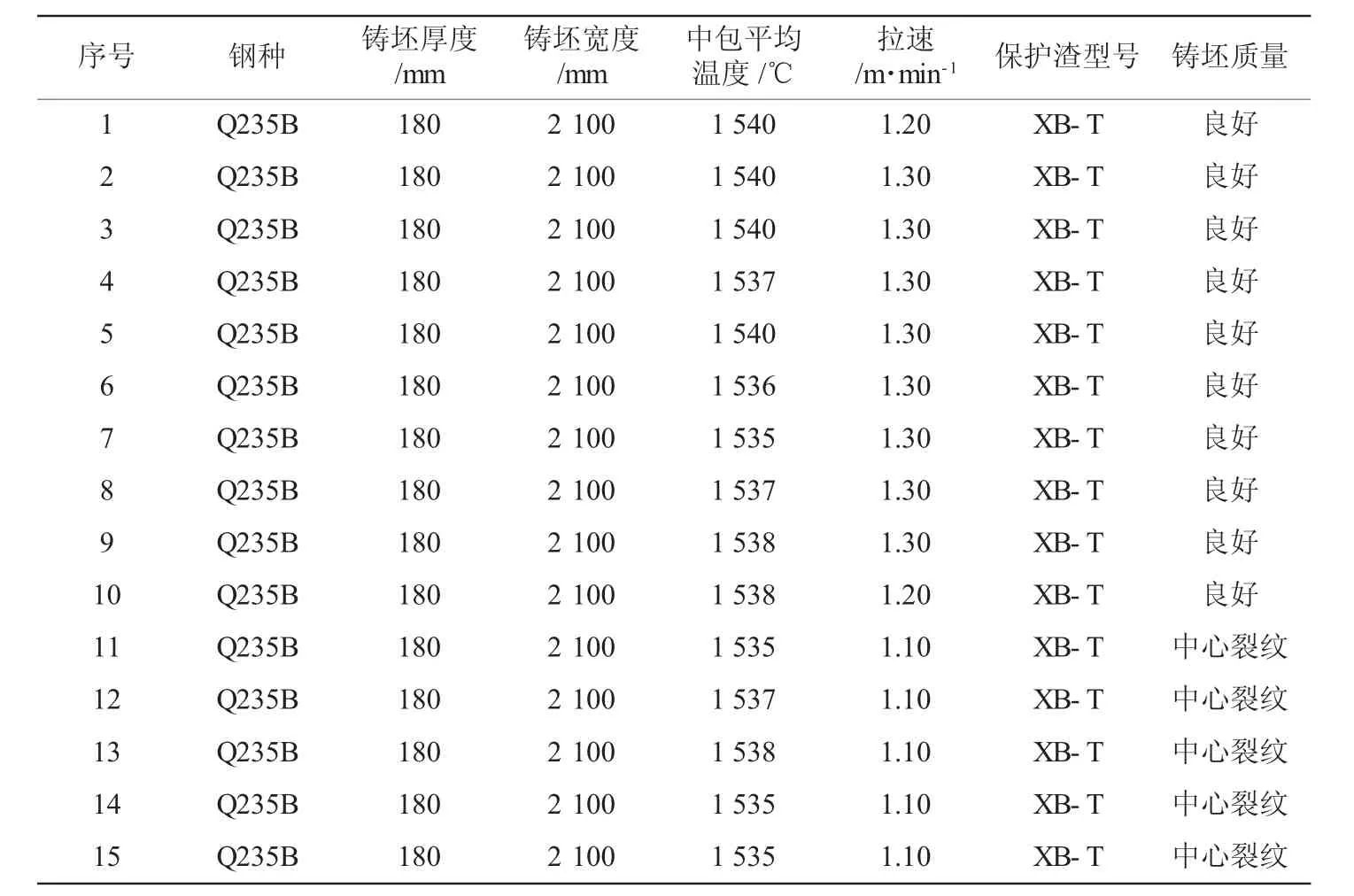

影响铸坯液芯长度即固液两相区位置的工艺条件主要是中包温度与浇注速度。从表2可以看出,在整个浇次过程中,中包温度变化不大,而浇注速度却受生产节奏影响,由开浇初期的1.20 m/min增长到浇注中期的1.30 m/min,而后又降低到浇注后期的1.10 m/min。发生中心裂纹炉次的浇注速度均为1.10 m/min。

表2 中心裂纹浇次浇注情况汇总

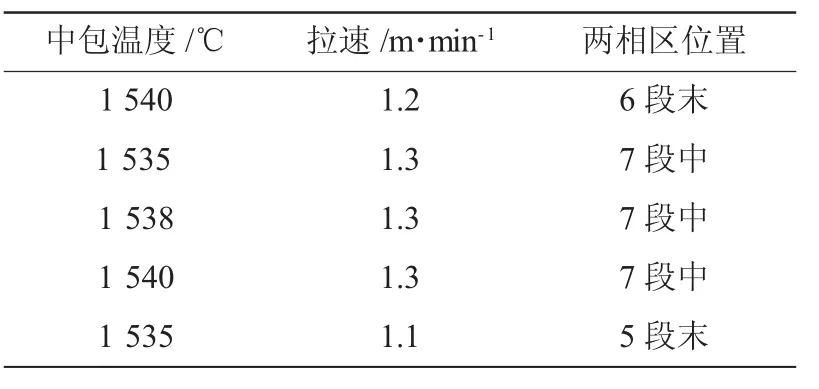

3.2 VAI动态辊缝模拟及两相区的确定

针对发生中心裂纹炉次拉速较低的情况,笔者采用VAI提供的动态辊缝模拟软件,对上述工艺条件的浇注情况进行了计算机仿真模拟,确定了不同浇注条件下的铸坯固液两相区位置,如表3所示。由于篇幅所限,本文仅给出了中包温度1 535℃、拉速1.10 m/min条件下计算机模拟实绩,如图4所示。

表3 不同工艺条件下铸坯两相区位置

图4 中包温度1 535℃、拉速1.10 m/min固液两相区位置

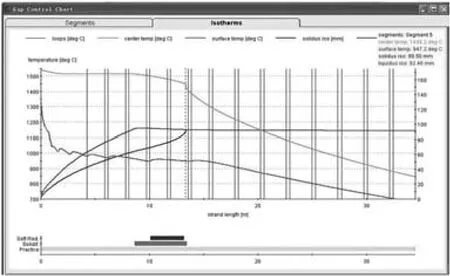

3.3 辊缝测量情况

在本浇次停浇后,采用辊缝测量仪对铸机的辊缝进行了测量,发现1段及5段的个别辊缝超差严重,其中5段的5#辊辊缝超差已达1.0 mm。辊缝测量情况如图5所示。

图5 辊缝实测测量数据

3.4 钢水成分对中心裂纹的影响

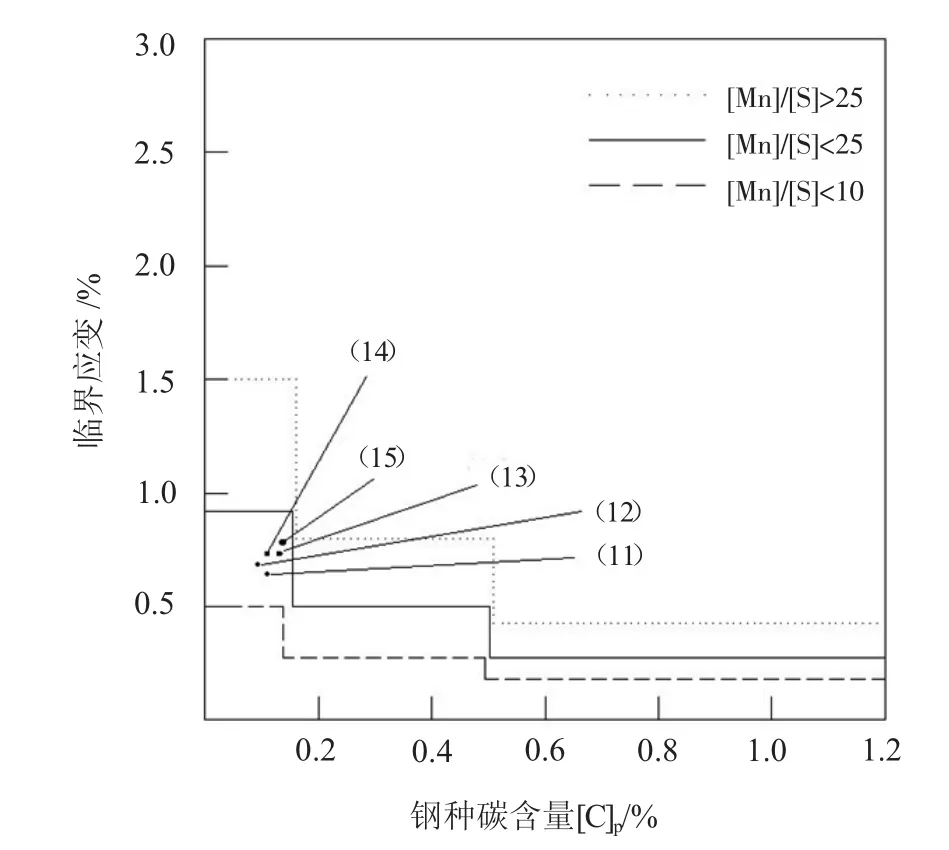

一般来说,钢水成分对铸坯内部中心裂纹的影响主要是通过影响其高温力学性能来实现的。改善钢的高温力学性能的元素对防止中心裂纹的发生起到有益作用,而恶化高温力学性能的元素促进了中心裂纹的发生。为方便应用,Hiebler根据资料记载,得出了临界应变量与钢水成分的对应关系[1],如图6所示。

图6 钢的临界应变与其成分的关系

其中,碳当量[C]p=[C]+0.02[Mn]+0.04[Ni]-0.1[Si]-0.04[Cr]-0.1[Mo],由图6可知,随着Mn/S的增加,临界应变量ε在增加,而随着[C]增加,临界应变量在减小。根据上述公式计算了中心裂纹浇次Mn/S及[C]p值,如表4所示,并在此基础上给出了中心裂纹炉次(11)~(15)炉对应临界应变量在图6的分布情况。由图6可知,这几炉的临界应变量ε值较小,均在0.5~1.0之间,产生裂纹的机率增加。

由图7可知,因中心裂纹炉次Mn/S均低于25,临界应变量ε在图7中分布位置明显靠近横坐标,其值较小,说明其能够承受的额外附加应力远小于其它炉次,产生中心裂纹的可能性显著增加。

图7 0段末坯壳厚度随中包温度变化趋势

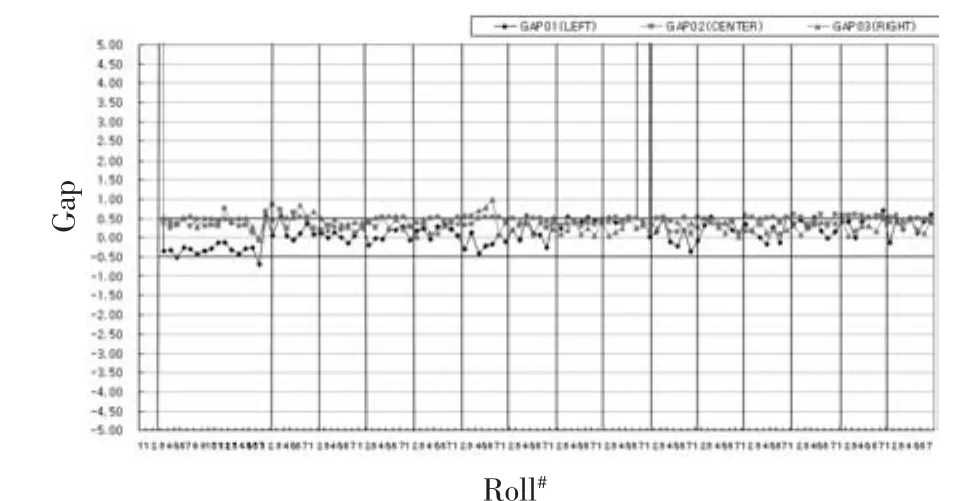

3.5 钢水过热度对中心裂纹的影响

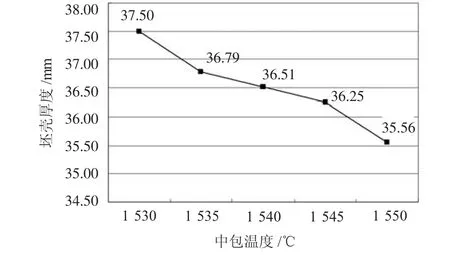

在浇注过程中,一旦带液芯的铸坯离开结晶器,铜板对坯壳的约束作用就消失了,此时,如果支撑辊对中不良或辊缝间距太大,钢水静压力使坯壳反复承受鼓肚压回变形,铸坯产生中心裂纹的可能性会大大增加。有关学者经过对高温坯壳鼓肚变形的研究,给出了计算鼓肚变形量δ的公式[2]:

其中,p为钢水静压力;l为辊间距;E为坯壳的弹性模量;s为坯壳厚度;γ为泊松比;B为铸坯宽度;d为铸坯厚度。由此公式可知,坯壳鼓肚量δ与两辊间距l的4次方成正比,与坯壳厚度s的3次方成反比。本文利用VAI提供的动态辊缝模拟软件,计算了规格为180×2 100 mm,拉速1.3 m/min的条件下,铸流离开0段(立弯段)时坯壳厚度随中包温度的变化趋势,如图7所示。由图7可知,中包温度从1 530℃增加到1 550℃过程中,坯壳厚度减少了2 mm,然而坯壳的鼓肚变形量却增大了8倍,铸坯产生中心裂纹的倾向急剧增加。

表4 中心裂纹浇次Mn/S及[C]p值

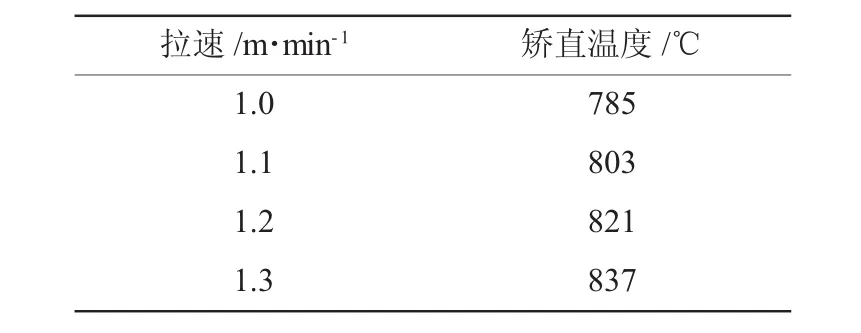

3.6 拉速对中心裂纹的影响

拉速的高低及变化情况对铸坯的凝固末端位置及铸坯矫直温度有直接影响,表3已给出了铸坯的凝固末端位置与拉速的对应关系。根据本铸机安装的矫直区连续测温系统采集的数据,分析了规格为180×2 100 mm铸坯在不同拉速条件下的矫直温度变化情况,如表5所示。

铃木洋夫等人的研究结果表明,以断面收缩率RA<60%作为脆性判断区域,则从钢的熔点到600℃存在3个脆性温度区。熔点高于1 200℃为第I脆性温度区;1 200~900℃为第Ⅱ脆性温度区;900~600℃为第Ш脆性温度区。铸坯矫直温度在750℃左右,铸坯的面缩率最小,产生裂纹的机率最大,结合表5的数据得出,拉速1.0~1.1 m/min铸坯面缩率远小于拉速1.2~1.3 m/min时的铸坯面缩率,因此,在1.0~1.1 m/min较低拉速条件下,铸坯更易于产生裂纹缺陷。

表5 180×2 100断面,拉速、矫直温度对应表

4 结语

连铸坯中心裂纹的产生涉及到凝固、传热、流动和应力等多种因素的相互作用,是一个复杂的冶金物理过程。从设备上讲,辊缝超差,特别是凝固末端辊缝超差是造成中心线裂纹的主要原因。从工艺上讲,铸坯在冷却过程中,由钢水成分、浇注温度以及拉速变化引起的相变、奥氏体晶界第二相质点的析出等降低了钢的高温塑性,在外力的作用下,坯壳承受的应力之和超过了钢的允许强度和应力时,铸坯就会产生裂纹。

[1]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010.

Causes Analysis of Slab Central Crack Formation in TISG

Li Long,Li Hu,Hou Kui

(TISG Steel-making Subsidiary,Tianjin 300301,China)

Aiming atcentralcrack forming in casting production at TISG Steel-making Subsidiary,the influencing factors of slab central crack are analyzed in combination with VAI dynamic roll gap simulation software,strain theory in slab solidification process and production practice.Of equipment,roll gap off-tolerance,especially of solidification final roll,is the main cause.Of process,steel high temperature plasticity is reduced due to the transformation caused by steel composition,casting temperature and casting speed variation during slab cooling.Exerted by external force,slab shell bears overall strain exceeding allowable strength and strain,and tends to crack.

slab,central crack,critical strain

李龙(1982—),男,内蒙古乌兰察布市人,主要从事连铸工艺、技术和质量工作。

(收稿 2012-01-27 编辑 潘娜)