转炉炼钢过程中烧结返矿应用的生产实践

吴 杰,王晓晶

(天津钢铁集团有限公司炼钢厂,天津 300301)

转炉炼钢过程中烧结返矿应用的生产实践

吴 杰,王晓晶

(天津钢铁集团有限公司炼钢厂,天津 300301)

通过对烧结返矿加入转炉后发生的化学反应进行分解,充分分析了转炉炼钢条件下反应的热力学条件和动力学条件,总结了返矿有效成分分解速率以及成渣速率的影响因素,找出影响返矿使用量的限制性环节;通过研究烧结返矿对转炉渣系的影响,以及对“铁质渣系”向“钙质渣系”转变过程的影响,制定出添加返矿时机与数量方案,经过实践取得了良好的效果。

烧结返矿 反应速率 转炉 冶炼 碱度 脱磷 供氧强度

1 引言

钢铁料消耗是炼钢工序的主要成本,是关键的经济技术指标。钢铁料消耗水平的高低直接反映出炼钢工序技术和管理水平。为了降低天津钢铁集团有限公司转炉的钢铁料消耗,提出用烧结返矿取代部分废钢的思路。但是,由于添加返矿的冷却强度大,熔池温度波动大,降温不均匀等特点,在冶炼过程中加入量和加入时机会直接影响转炉化渣效果,甚至会产生喷溅。针对烧结返矿以上特点,对转炉加大返矿用量以取代金属冷料的冶炼技术进行了开发和实践。

2 烧结返矿在转炉冶炼过程中的基本反应原理

烧结返矿主要是由含铁矿物及脉石两大类组成的液相粘接在一起的多种矿物的复合体,其中含铁矿物有磁铁矿(Fe304)、方铁矿(FexO)和赤铁矿(Fe203),粘结相主要是铁橄榄石(熔点为1 205℃)、钙铁橄榄石(熔点为1 093℃)、硅灰石(熔点为1 540℃)、硅酸二钙、硅酸二钙和铁酸钙(熔点为1 449℃)等,此外还有少量反应不完全的游离石英(SiO2)和游离石灰(CaO)等[1]。

天钢使用的烧结返矿是粒度为Φ3~5 mm的球形颗粒,强度较高,主要分成见表1。

表1 烧结返矿的具体成分

烧结返矿是一种反应性良好且具有一定碱度的低熔点含铁熟料,其硫磷含量低,物理化学成分稳定,粒度均匀,而且熔点较低。天钢转炉入炉铁水温度均在1 250℃以上,在吹炼前期熔池温度控制在1300~1 500℃之间,返矿入炉后熔化效果较好并发生分解反应(1)和(2):

Fe2O3分解反应(1)产生(FeO),与返矿中带入而且包围在其周围的(CaO)、(SiO2)反应,具体反应方程式为:

根据反应质量作用定律,该反应的速率表达式[2]为:

其中,K为反应速率的比例常数,(m3·mol-1)2·s-1;C(SiO2)为反应物 SiO2的浓度;C(FeO)为反应物 FeO 的浓度。

根据烧结返矿的成分分析,分解反应结束后,返矿内部产物的比例为FeO:CaO:SiO2=58.72:14.06:7.84。烧结返矿分解反应为强吸热反应,周围熔池温度会骤然降低,导致周围熔渣粘度升高,甚至产生暂时“结坨”现象,限制反应生成的(FeO)向外扩散传质,进而影响成渣速率。因此成渣反应(3)的(FeO)向外扩散传质为该反应的限制性环节,只有加大返矿外部动力学条件,才能加快成渣反应(3)进行。成渣反应(3)为可逆反应,产生的(FeO)会作为携氧载体参与脱碳反应。其反应方程式为:

不稳定化合物(FeO)解离出的[O],溶入钢水中,进行钢水内部脱碳,脱碳反应产生的CO气体增加熔池搅拌,提高反应的动力学条件。

3 加大返矿用量的基本方案

转炉炼钢制度中分为装料制度、供氧制度、造渣制度、温度制度以及终点制度。返矿加入主要影响温度制度和造渣制度,其它制度也有一定的影响。根据以上的分析以及转炉冶炼过程中的不同时期的特点进行了返矿加入方案设计。

3.1 转炉冶炼前期

转炉吹炼前期是硅锰氧化期,熔池温度一般控制在1 200~1 400℃,吹炼前期完成Si、Mn以及P的氧化,形成初期渣的融化,转炉冶炼前期形成的渣系主要是“铁质”渣系及FeO-SiO2-CaO渣系[3]。该渣系的主要特点是FeO含量相对较高,二元碱度R在2左右的渣系,钢渣之间的界面张力较大,熔渣粘度较低,熔渣极易泡沫化,容易引起喷溅,但对脱P效果明显,对炉衬侵蚀较为严重,因此在转炉二批料中要补加一点量的镁球,以增加一点量的MgO,起到保护炉衬的作用。

为了能够尽快形成该渣系,同时尽可能长时间保持该渣系,以达到前期脱P的目的设计,在首批料中配加一定数量的返矿,返矿在转炉冶炼前期加入主要发生分解反应(1)和(2),以及反应分解产物(FeO)成渣反应(3),反应(1)和(2)能够产生(FeO),同时反应(3)能促进活性石灰熔化。推进“铁质”渣系的形成。根据脱磷理论,脱磷反应是在钢-渣界面反应,是强放热反应,其反应式[2]为:

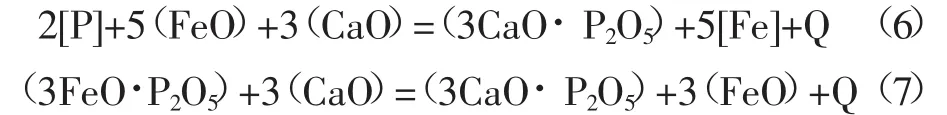

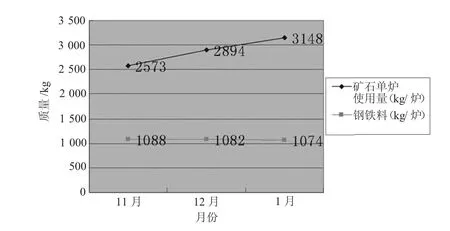

随着石灰的融化,熔渣碱度进一步升高,同时也会发生如下反应[2]:

磷的氧化产物3CaO·P2O5在炉渣中是不稳定的,当熔池温度高于1 500℃时,反应就会逆向移动,磷重新回到钢中。反应(1)和和反应(3)均为吸热反应,能够有效缓解前期温度升高太快,推迟C-O反应时间,增加“铁质”渣系维持时间,达到前期深脱P的效果。因此转炉吹炼前期是返矿加入较理想的时期,但是返矿加入量太大,导致熔池温度太低,不能达到CO大量氧化的温度,造成渣中(FeO)积累,引起低温喷溅。实际操作中,前期返矿加入量根据铁水温度和铁水Si含量进行调整。

3.2 转炉冶炼中期

转炉吹炼中期是碳高速氧化期,熔池温度一般控制在1 450~1 600℃左右,主要任务是激烈脱碳。由于此过程温度升高太快,C-O反应剧烈,(FeO)消耗较快,当供氧强度小于脱碳反应消耗“O”时,出现“返干”现象,在这一时期渣系将完成由“铁质”渣系向“钙质”渣系[3]转变的过程,渣中FeO含量降低,CaO比例增加,碱度进一步提高。

“钙质”渣系的主要特点是熔渣熔点高、碱度高,P在渣中的存在形态由(3CaO·P2O5)向(4CaO·P2O5)转变,变得更为稳定,其反应式[2]为:

由于在吹炼中期C-O反应剧烈,熔池温度升高太快,消耗的(FeO)增加,渣系中(FeO)含量较低,熔渣黏度增加,导致反应(6)向逆向进行。同时,渣中(FeO)降低,直接影响反应(7)正向反应,熔池温度升高,触发脱P 反应(5)和反应(6)向逆向进行,导致钢水“回P”。因此,考虑在反应中期添加部分返矿。在反应中期加入返矿,主要有3个作用:第一,在转炉冶炼中期加入烧结返矿首先发生反应(1),返矿分解吸热,起到调节熔池温度的作用,防止脱碳反应太激烈导致渣中(FeO)降低太快出现“返干”现象,减少熔渣向钢水返P;第二,返矿分解产生的(FeO)参与成渣反应(3),缓解熔池“返干”现象,避免金属喷溅或粘枪事故发生;第三,返矿分解产生的(FeO)元素被铁水中的[C]还原,生成单质铁,提高钢水收得率,同时返矿中带入的(O)参与脱碳反应,增加转炉供氧强度,降低氧气消耗量,缩短吹炼周期。由于这一时期熔池温度较高,返矿加入后在很短时间内就可以完成反应(1)分解反应,同时由于熔池也比较活跃,动力学条件较好,反应成渣反应(3)也很快完成,部分(FeO)还参与了反应脱碳反应(2),因此转炉冶炼中期是返矿大量加入较理想的时期。

3.3 转炉冶炼后期

在转炉吹炼后期,钢水中的碳含量降低,脱碳反应趋于平缓,熔池搅拌力减弱,出现(FeO)回升现象,熔渣的特性依然以钙质渣系为主,熔渣的碱度较高,甚至出现游离的(CaO),大大提高了渣中(MnO)活度,钢渣之间会发生“回锰”脱碳反应。在这个时期不宜加入大量的返矿,首先,因为返矿加入后发生反应(1),导致后期熔池温度降低,影响转炉终点温度;其次,由于熔渣碱度较高,流动性相对较差,动力学条件不足,降低返矿分解产物成渣速率,影响转炉终点控制和溅渣效果。因此返矿在后期加入量要适当控制。

4 应用后取得的效果

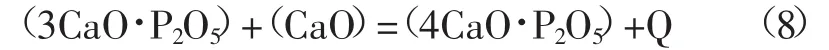

根据上述分析,制定出了合理的返矿添加控制工艺,使得烧结返矿在天钢转炉炼钢使用以来,工艺技术日臻完善,操枪工的操作技能和熟练程度迅速提高。目前基本实现了30 kg/t钢的使用量,而且有效地提高了转炉渣钢之间的分配系数,并达到了与温度两者协调控制的水平,达到了降低钢铁料消耗的目的。2011-10—2012-01期间烧结返矿加入量及钢铁料消耗表见图1。

图1 2011-11—2012-01期间天钢120 t转炉烧结返矿使用量与钢铁料消耗

5 结论

通过以上分析和现场跟踪实践,得出以下几点结论:

(1)烧结返矿在转炉冶炼过程中,对熔池温度影响最大,加入不当会引起喷溅或终渣“结坨”现象。

(2)烧结返矿在转炉炼钢过程中,分解产生的(FeO)成渣速率为返矿使用的限制性环节。

(3)烧结返矿在转炉中应用最理想的加入时期是在转炉冶炼过程的前、中期。

(4)烧结返矿代替金属冷料,不但可以维持转炉炼钢过程的热平衡,而且调整灵活,可提高转炉钢渣之间的分配系数。

(5)烧结返矿在转炉炼钢中的合理应用,不但可以有效降低钢铁料消耗,同时具有增加转炉的供氧强度,降低氧气消耗量和缩短冶炼周期的潜力。

[1]黄希估.钢铁冶金原理[M].3版.北京:冶金工业出版社,2005.

[2]赵俊学.冶金原理[M].西安:西北工业大学出版社,2002.

Production Practice of Return Sinter Ore Application in Converter Steel-making

Wu Jie,Wang Xiaojing

(TISG Steel-making Subsidiary,Tianjin 300301,China)

Taking apart chemical reaction after return sinter ore addition into converter,the authors thoroughly analyze the thermal and dynamic conditions of converter steel-making reaction, summarize the influencing factors of the decomposition rate of return ore effective composition and slag building rate,and find out the links restraining return ore utilization quantity.A plan for the timing and quantity of return ore addition was formulated through study on the influence of return sinter ore on converter slag composition and transformation from iron based slag to calcium based slag.Good effect was achieved in practice.

return sinter ore,reaction rate,converter,melting,basicity,dephosphorization,oxygen injection intensity

吴杰(1984—),男,内蒙古乌兰察布人,主要从事转炉方面的研究工作,E-mail:53562421@qq.com。

(收稿 2012-02-20 编辑 潘娜)