冷轧机轧制生成热对板形的影响及应对策略

甄永富,丁嘉襄,冯 沙,辛静泰

(1.中国重型机械研究院有限公司,西安 710032;2.中钢集团西安重机有限公司,西安 710201)

冷轧机轧制生成热对板形的影响及应对策略

甄永富1,丁嘉襄2,冯 沙1,辛静泰1

(1.中国重型机械研究院有限公司,西安 710032;2.中钢集团西安重机有限公司,西安 710201)

分析了冷轧机轧制过程中的热交换过程及其对板形的影响,提出了优化工作机制、倾斜控制、弯辊控制、冷却控制等板形控制方法,有效地改善了冷轧产品的板形质量。针对轧辊产生不对称热膨胀时的板形控制进行了分析,对薄带产品的板形控制具有一定指导意义。

冷轧机 热量 板形 冷却 控制

板形是衡量冷轧产品质量的主要指标之一,随着板带冷轧技术的不断进步和完善,对板形的精细控制也提出了更高的要求。来料板形、来料自身的物理性能、轧辊及带材的接触变形状态、带材前后张力分布、轧辊初始凸度、辊系的热膨胀、润滑条件、磨损等因素都对板形具有较大影响。板形不良是由材料本身内在因素和多种外界因素综合作用形成的,想要进行全面系统的分析、检测和控制十分困难,而轧制过程中的生成热对板形的影响是板形控制中需要考虑的重要因素。本文就轧机生成热对板形的影响进行分析,并针对不良影响提出了有效的应对方法。

1 冷轧带材板形描述

板形是指金属板带的翘曲程度,金属板带的翘曲本质上是由材料内部残余应力不均引起的。在冷轧过程中,带材由于厚度变化主要产生纵向长度的延伸,带材横向上的厚度变化不均就可产生带钢相对延伸率的不同,从而导致带材内部有残余应力的状态,只要带材中存在残余的内应力就称为板形不良[1]。

在不考虑来料板形缺陷和轧制时带材横向延展的情况下,板形良好的条件可以用数学表达式近似表达如下:

在工程中常用相对延伸率的偏差来定量表示板形的好坏,即取带材宽度方向上最长和最短纵条之间的相对长度差作为板形单位,称为I单位,一个I单位相当于相对长度差为10-5。根据体积不变定律,假设轧制时带材横向延展为零时有:

式中,μ为轧后带钢长度的相对变化量(即延伸率);l为轧后带钢长度;Δl为轧后带钢相对长度差;ε为轧后带钢厚度的相对变化量(即压下率)。

由公式(1)可以看出,要保证良好的板形,必须保证带材沿横向有均一的延伸。而从公式(2)可以看出带钢的延伸率和压下率近似于正比关系,所以轧辊凸度发生变化而引起的带材厚度变化,会对板形产生直接影响,实质上轧辊凸度沿横向的变化改变了带载辊缝形状,相当于改变了带钢的板形分布。

2 轧制过程中生成热及热传递分析

由于瞬态温差的存在,冷轧机温度场实际上是一个不断放热、吸热且趋向于平衡状态的热交换过程。

2.1 生成热

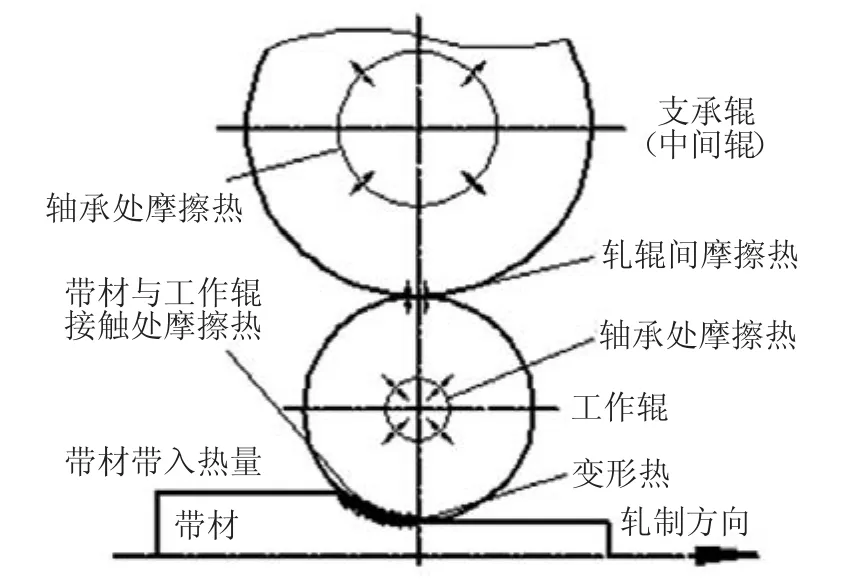

轧制过程中生成热如图1所示。

图1 轧制过程中生成热

冷轧机在轧制工作时会消耗驱动电机很大一部分功而生成热量,通常在冷轧机温度场分析中对相邻轧辊(工作辊→<中间辊>→支撑辊)间及轴承处摩擦产生的热量和带材轧前带入热量不作考虑,所以轧制过程中的生成热主要来自:

(1)带材发生塑性变形时产生的热量。

(2)带材与工作辊接触相对滑动产生的摩擦热。

2.2 热传递过程及类型分析

按照传递介质和方式,热传递可以分为3种形式:传导、对流和辐射[2]。

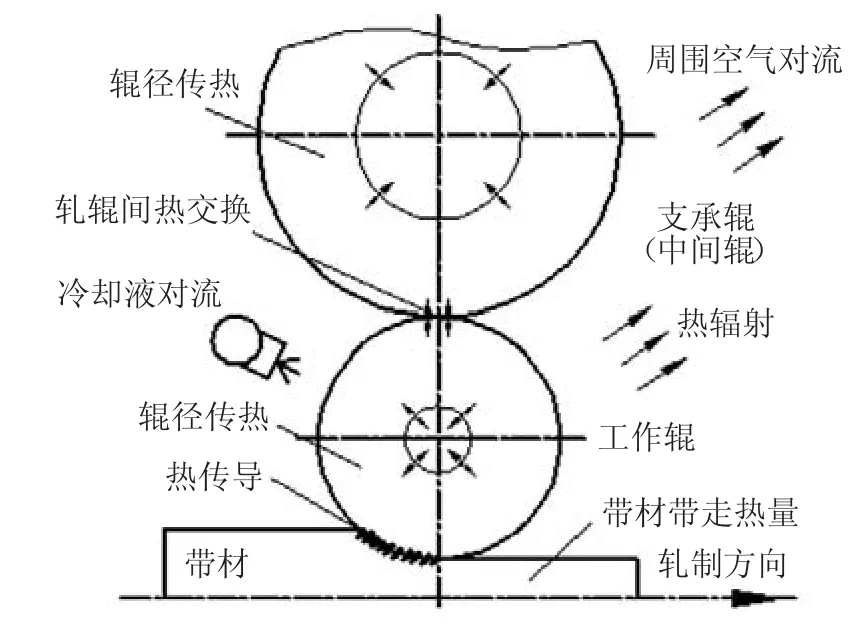

轧制过程中热交换如图2所示。

图2 轧制过程中热交换

冷轧机生成热的直接流出主要通过以下途径:(1)生成热被直接接触的工作辊吸收——传导、辐射。

(2)轧制完成且不断远离辊缝的带材带走的热量——传导、辐射。

(3)周围空气带走热量——对流。同时冷轧机生成热还存在以下间接热传递方式:(1)相邻轧辊(工作辊→<中间辊>→支撑辊)间的热传递——传导、辐射。

(2)冷却液通过带材和轧辊间接吸收热量——对流。

(3)轧辊内部及带材内部自身热传递——传导。

对于冷轧机而言,辐射热传递和空气对流传递对整个温度场乃至热凸度的影响很小,在此忽略不计,可以近似认为轧制生成热就是冷却液强制对流换热和轧制带材带走的热量之和。

3 生成热对板形的影响及改善板形的控制方法

轧辊吸收生成热后温度上升,产生热应力,从而产生热变形,使带载辊缝的形状发生改变,影响板形,这是一个扰动量;同时轧辊又通过与冷却液对流换热过程达到热平衡,使热变形趋于稳定,这是一个可控量[1]。如果轧辊沿辊身方向温度变化不均,就会使轧辊产生热凸度。虽然工作辊与支撑辊(中间辊)之间存在热传导,但实际上支撑辊(中间辊)横向温度变化差相对较小,对于工作辊温度场分布影响很小,所以本文关于轧辊热凸度的论述主要考虑工作辊凸度。

工作辊热凸度C可近似表示为:

式中,a为工作辊材料膨胀系数;D为工作辊直径;ΔT为工作辊热凸度温度,即工作辊边部与中部的温度差。

温度场分布和轧辊热凸度是关系到带材板形的关键因素。在轧制生产中,不断的热生成和热交换过程,势必会造成轧辊不同程度的热膨胀,对板形产生不良影响,下面列举一些控制途径,以应对各种热影响。

3.1 工作机制的优化

轧辊热变形过程具有滞后性和高耦合性,通过调整生产环节中的一些可控量以及优化轧制生产计划,提前进行预控或人工补偿,可以获得比较好的效果。

(1)工作辊原始凸度:轧辊原始凸度是辊型变化的基础,相对于热凸度来说可以看作是可控的,针对自身生产环节温度场工况选择合理的工作辊初始凸度,是更好控制板形的前提。

(2)辊系预热:在开轧之前利用冷却液对辊系进行预热,可以使轧辊获得一定的热凸度,虽然较稳定值小,但是可以缩短稳定热凸度形成时间,从而获得更多相对稳定的轧制时间。

(3)减少停机时间及换辊次数:在无预热条件下,开轧约30 min后轧辊达到稳定热凸度的60%,约60 min后轧辊才达到稳定热凸度的90%,而停机时间过多过长或者换辊都会使温度场发生改变,破坏轧辊热凸度的稳定状态,对板形产生不利影响,应尽量减少停机时间和换辊次数。

(4)产品轧制计划优化:在开轧阶段以及轧辊凸度处在由一个稳定值向另一个稳定值过渡的过程中,轧辊的热凸度变化比较大,此时板形较难控制,所以在安排轧制计划时应尽量保证某种轧制工况的长期性。在产品规格发生变化时,应该先轧制对板形不是十分敏感的窄带,利用其形成热凸度,再轧制板形较难控制的宽带。

3.2 倾斜控制

不均匀的温度分布经常会产生带材单侧边浪,影响板形,甚至会使带材跑偏而影响正常生产。带材的单侧边浪板形缺陷属于一阶次缺陷,可以用倾斜轧辊的方式加以消除,一般通过控制传动侧和操作侧压上(下)油缸的位移来实现整个下(上)辊系的倾斜,达到控制板形的目的。实际应用中还可通过施加不对称的弯辊力来消除带材单侧边浪的辅助控制,但轧机需要设置能够单边独立可控的工作辊弯辊系统。

3.3 弯辊控制

由公式(3)可以看出,热凸度值与辊身中心和辊端部之间的温度差成正比,由于温度沿辊身方向的不均匀分布,工作辊会产生热凸度,例如:在轧制开始阶段,在热凸度没有达到稳定值之前,带材容易产生两侧边浪;在稳定轧制过程中工作辊轧制部分与两端非轧制部分生成热不同,且中部冷却液不易流出,导致热交换效果相对两端部差,因此形成中部温度高两端温度低的辊温分布,使带材产生中间浪。

针对轧辊沿辊身中心对称的热凸度变化而产生的带材二阶次缺陷,可以通过弯辊控制来加以消除,即通过向辊颈两端施加弯辊力,使轧辊在辊身方向发生弯曲变形,改变轧辊的有效凸度,从而控制带载辊缝的形状,达到控制板形的目的。在带材产生两侧边浪时增大工作辊弯辊力(正弯),在带材产生中间浪时减小工作辊弯辊力,必要时还应采用负弯辊力进行控制。

3.4 冷却液控制

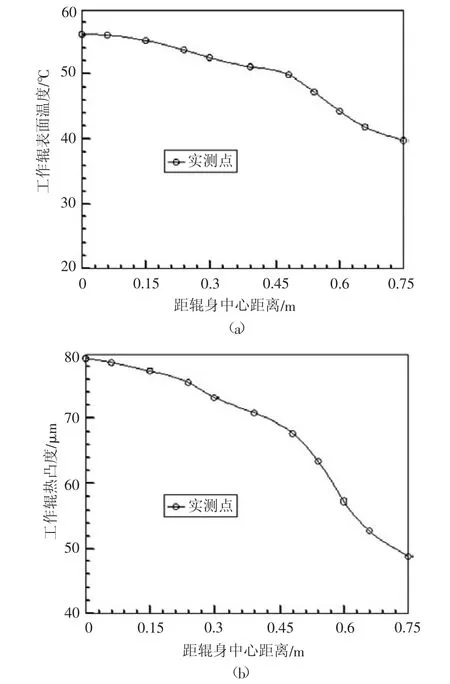

轧制过程中冷却液在起润滑作用的同时又起冷却作用,带走相当大一部分轧制生成热,使轧辊处于热平衡状态[3]。如果沿辊身方向改变冷却液的分布状况,由于冷却条件的改变,轧辊的温度和热凸度都会随之改变。图3所示为某轧机稳态轧制过程中实测工作辊表面温度和热凸度分布情况比较,由此可见通过对冷却液的控制也可以对板形进行控制。

为了使稳态轧制时轧辊热凸度值稳定,冷却液温度是非常关键的因素,需要保证合适且相对稳定的冷却液温度,另外在开轧阶段可以减小辊身中部的冷却液量,加速稳定热凸度的形成,但应注意不能小于基本润滑量。

倾斜、弯辊控制都只是对带载辊缝进行全辊缝调节,如果轧辊产生局部或者不对称热膨胀,致使带材产生复合波、局部波等复杂的谐波板形缺陷时,这种全辊缝调节方式控制效果不大[4],而通过冷却液对轧辊热凸度进行细分控制是消除带钢高阶次缺陷的有效途径。分段冷却控制在板形控制中有其不可替代的作用。

将沿辊身方向的冷却区域分成若干段,对各段的冷却液流量、压力进行单独控制,就可以对轧辊热凸度进行细分控制。例如,某1450六辊冷轧机,每根工作辊冷却液横梁共有两排喷嘴,靠近带材一排喷嘴主要用以保证基础润滑量,在轧制时保持常开状态;另一排喷嘴被分隔为五个冷却区段(中间区段沿辊身中心对称),每个冷却区段均可以通过阀门进行调节,冷却液流量可以在最小量(阀门关闭)和最大量(阀门全开)之间选择,可以有效控制带材的非对称缺陷(如1/4浪)。

图3 轧制过程中工作辊表面温度和热凸度分布比较

对于轧制生产中的薄带产品,其更容易产生翘曲,板形控制相对较难,基于此原因,对热变形要进行更精细的冷却控制,即应该有尽可能多的喷射控制区段,实际运用中已经对可控冷却区段细分到每一个冷却喷嘴。例如,中国重型机械研究院有限公司(原“西重所”)为实现轧辊细分冷却开发了一系列专用冷却控制阀,控制阀集成在冷却液横梁内,可以对每个控制阀对应的冷却喷嘴进行开/关控制,在机架外部就近设有气动控制柜,通过柜内电磁气阀控制到冷却阀的压缩空气通、断,实现冷却阀的开启或关闭,该装置结构紧凑,响应速度快,已在多套轧机上成功应用。

有了以上细分的冷却控制机构,如果增加相应的辊型预报或者板形检测手段就可以实现热凸度的自动控制,更快速准确地消除带材的板形缺陷。在实际应用中可以通过建立热凸度模型实时计算辊型,得到实际的辊缝形状,给细分冷却执行机构更为准确的设定值,同时在轧机出口安装板形检测仪,得到实测板形,给出细分冷却执行机构合理的流量分布模型,控制对应冷却阀的动作,实时修正板形,以获得更好的板形。

4 结论

(1)轧辊热凸度是影响冷轧带钢板形质量的主要因素,要想得到良好的板形,就不能忽略轧制过程中生成热的影响。

(2)合理的工作机制、倾斜控制、弯辊控制、冷却控制是控制板形的有效方法。

(3)对冷却液冷却区域进行细分控制是消除轧辊局部、非对称热膨胀导致带材产生复杂浪形的一种有效控制手段。

(4)轧辊热变形受到许多因素的影响,要找到一个适用于各种工况的规律,以便更好地控制板形,在理论上和实践中还有许多工作有待进一步探索。

[1]王国栋.板形控制和板形理论 [M].北京:冶金工业出版社,1986:1-28.

[2]陆煜,程林.传热原理与分析[M].北京:科学出版社,1997:5-6.

[3]赵志业.金属塑性变形与轧制理论[M].北京:冶金工业出版社,1980:97-112.

[4]曹小军,卢红梅.轧辊热凸度实例分析[J].山西冶金,2007(5):15-34.

Influence of Cold Rolling Mill Rolling Heat on Strip Profile and Countermeasures

Zhen Yongfu,Ding Jiaxiang,Feng Sha,Xin Jingtai

(China National Heavy Machinery Research Institute Co.,Ltd.,Xi'an 710032,China;Sinosteel Xi'an Machinery Co.,Ltd,Xi'an 710032,China)

The authors analyze heat exchange process and its influence on strip profile during cold rolling,and poses control methods of systematic optimization,inclined control,bend roll control and cooling control to effectively improve strip profile.The paper,analyzing strip profile control during asymmetric heat expansion generated by roller,provides certain instruction for strip profile control.

cold rolling mill,heat,strip profile,cooling,control

甄永富(1981—),男,甘肃庆阳人,工程师,主要从事冷轧设备液压与润滑的设计研究工作,E-mail:zhenyongfu1084@163.com。

(收稿 2012-02-15 编辑 潘娜)