铣削条件下金属加工液的切削性能评价研究

崔海涛,魏朝良,邵腾飞

(中国石油大连润滑油研究开发中心,辽宁大连 116032)

铣削条件下金属加工液的切削性能评价研究

崔海涛,魏朝良,邵腾飞

(中国石油大连润滑油研究开发中心,辽宁大连 116032)

金属加工液在金属切削加工过程起到非常重要的作用,合理选择金属加工液,能够保证切削质量的前提下,提高生产效率,并降低生产成本。文章通过搭建的铣削力测试平台,研究铣削参数与切削力和工件表面粗糙度的关系,并进行不同润滑条件对铣削过程中切削力和工件表面粗糙度的影响研究,考察金属加工液的铣削性能差别,实验结果表明所设计的实验方案具有很好的区分性,可以对金属加工液的铣削性能进行评价。

金属加工液;切削力;工件表面粗糙度

0 引言

随着我国装备制造业的快速发展,带动了金属加工液产品需求量的持续增长,据不完全统计,国内的金属加工液的年消耗量30万~50万t规模,并且保持10%左右的年增长率[1]。从金属加工液的应用来看,主要包括成型液、切削液、处理液和保护液等四大类,其中金属切削液的比例最大,约占整个金属加工液的45%左右,是使用最为广泛的金属加工液产品。

金属切削液的主要功能是降低摩擦系数,减少切削热量生成,提高工件表面质量,延长刀具使用寿命。因此,一个优质的切削液产品,应该体现在提高切削参数、降低刀具消耗、防止机床锈蚀、提高工件质量、降低维护成本、保证人身安全、减少环境污染等方面。而这些目标的实现,则需要在了解当今机械加工和材料技术的最新动态的基础上,运用物理、化学和生物科学的最新技术,研发出适用于各种加工要求的产品并使上述指标达到最优组合。

金属切削液的评价方法多种多样,根据评价性能的需要,大致可以分为三大类:第一类为简单的滚动和滑动摩擦;第二类为金属去除和成屑过程;第三类为金属板材的成型或拉伸过程[2]。每种方法都有其自己的优点和局限性,到目前为止,还没有一种行之有效的实验室评价金属加工液的摩擦磨损性能的方法,这主要是由于成本和时间的受限,在实验室内仅能模拟有限的加工工艺[3]。本文将通过建立的铣削力测试平台,考察切削液的润滑性能、工件表面质量以及刀具保护性能。

1 实验部分

1.1 试验设备

实验采用CMV-850型立式加工中心进行铣削,采用YDCB-Ⅲ05压电式多功能切削力测试系统进行铣削力测量,采用Mitutoyo SJ-201P粗糙度测量仪对工件表面质量进行检测。

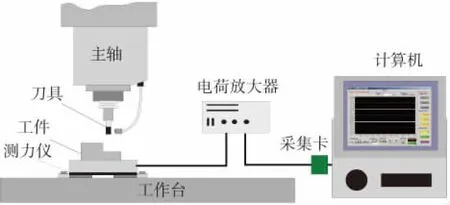

测试系统:切削力测试系统包括YDCB-Ⅲ05压电式多功能切削力仪、YE5850B电荷放大器、PCI-9118DG/L信号采集卡、计算机及其相应采集软件。

图1给出铣削力测量系统示意图。

图1 铣削力测量系统

1.2 试验材料

工件材料:45#钢(4HB170-197,调质)。

刀具型号:可转位硬质合金立铣刀。

试验切削液:KLC 8204切削液、KLC 8205切削液和国外参考切削液。

1.3 试验条件

测量工况:采用多因素影响实验方法,综合考虑主轴转速、轴向切深、径向切深和进给量,试验条件见表1。

表1 铣削试验条件

2 结果与分析

通过干切削、KLC 8204切削液、KLC 8205切削液及参考切削液的铣削实验,分析切削参数对切削力的影响规律。同时对研制产品与参考切削液进行铣削实验,对比分析了两者对切削力及工件表面质量情况的影响。

2.1 切削力影响分析

在制定铣削方案过程中,重点考虑进给量和主轴转速对切削力的影响,根据试验方案测量切削力变化后,对实验结果进行分析,内容如下:

(1)进给量对切削力的影响

根据所采集的实验数据分析来看,在固定主轴转速、轴向和径向切深的情况下,进给量对切削力的影响显著。以KLC 8204切削液铣削实验为例进行分析。

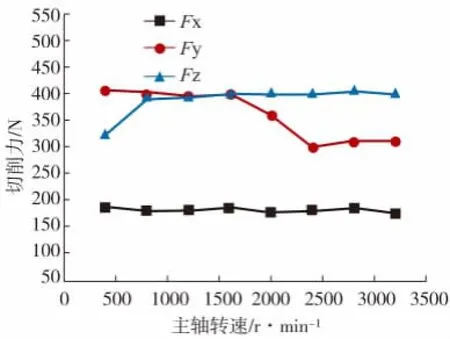

图2给出不同进给量条件下所测量的F x,F y和F z三个方向的铣削过程切削力变化曲线,从图2可以看出,当主轴转速相同条件下,三个方向的切削力分力随着进给量的增加而变大,尤其以主切削力F y方向的分力影响最为显著。

(2)主轴转速对切削力的影响

固定进给量、轴向和径向切深的情况下,分析主轴转速对铣削过程切削力的影响,以KLC 8205切削液为例进行分析。

图3给出切削力随着主轴转速的变化曲线,从图3中可以看出,主轴转速对切削力的影响有限,F x和F z方向分力影响不大,F y方向分力随着主轴转速的变化表现出波动,但是没有明显的规律性。

通过对两种切削液的铣削过程切削力进行测量,即KLC 8204和KLC 8205切削液,实验数据分析表明:影响铣削过程各向切削力(F x,F y,F z)大小的主要因素为进给量,在铣削过程,各向切削力随着进给量的增加而变大,即同样工况条件下,进给量越大,所测量的切削力越大;在铣削过程中,主轴转速对切削力影响较小,没有明显的规律性。

图2 切削力随进给量变化曲线

图3 切削力随主轴转速变化曲线

2.2 切削力性能评价

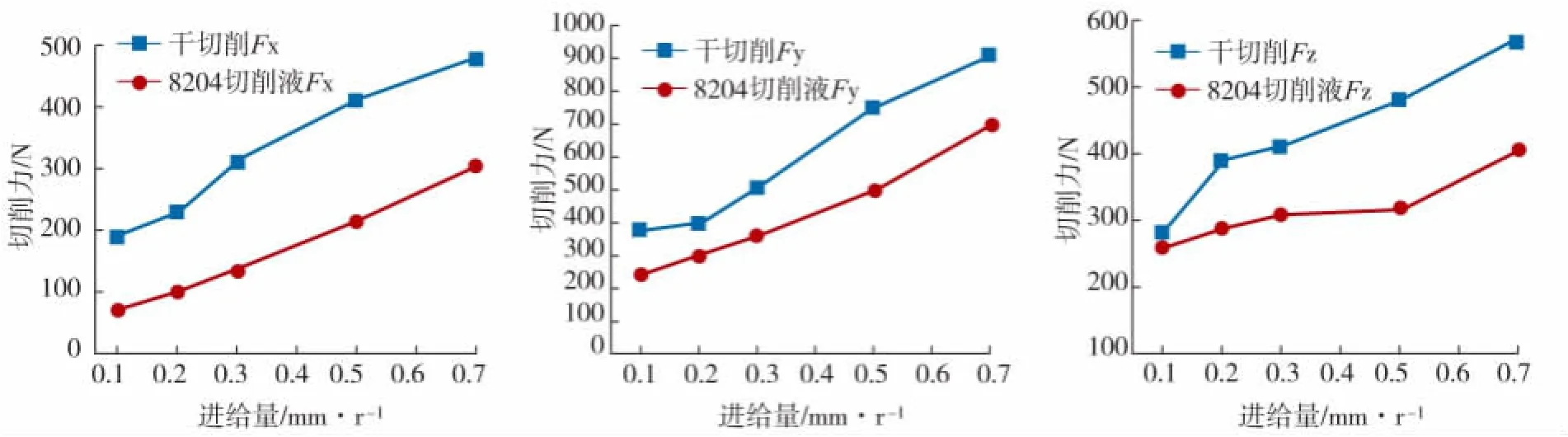

首先通过实验数据分析切削液对铣削过程切削性能的影响,在此对干切削及KLC 8204切削液在各工况条件下所测量的切削力进行对比。

图4给出主轴转速400 r/min条件下,干切削与采用KLC 8204切削液在各工况条件下所测量三向分力对比。切削力的数据对比情况表明,在同样主轴转速、轴向和径向切深,不同的进给量下,采用KLC 8204切削液后,能够有效降低切削力。这主要是采用切削液将有效改善切削环境,尤其是能够降低切削表面的温度,带走切削过程所产生的大量切削热,同时为刀具表面提供润滑的原因。

图4 干切削与KLC8204切削液切削力对比

为了考察该方法的区分性,进行了同类产品切削性能对比。

选择两款相近油品KLC 8205及国外同类产品作为参考切削液,见图5。通过实验数据对比可以看出,两者在同样工况条件下,铣削过程中切削力有明显差别,三个方向的切削力对比中,参考切削液的切削力测试结果要明显低于KLC 8205切削液。

图5 KLC 8205与参考切削液切削力对比

通过本节对实验数据的分析,表明:本实验采用的KLC 8204切削液与干切削相比具有改进切削环境的功能,切削力的各项分力明显优于干切削环境;同样使用切削液情况下,通过对切削力的测量,能够区分不同切削液的性能差别。

2.3 工件加工表面质量评价

铣削过程影响工件表面质量因素很多,主要有机床精度、切削参数的设定、刀具的选择以及切削液性能等。

表面粗糙度指零件已加工表面上所具有的较小间距和微小峰谷不平度的微观几何形状的尺寸特征,是反映零件表面质量的重要指标之一。国家标准规定,表面粗糙度的评定参数应从轮廓算术平均偏差Ra、微观不平度十点高度Rz和轮廓最大高度R中选取。本实验中取Ra作为铣削过程工件表面质量的评价参数。

首先对采用KLC 8204切削液与干切削实验的工件表面质量进行评价,以考察切削液在铣削过程中对工件表面质量的影响。

图6给出同样主轴转速条件下,干切削与采用KLC 8204切削液后,工件表面粗糙度随进给量的变化曲线,从图6可以看出,采用切削液后,工件表面粗糙度更小,表明同样工况条件下,采用切削液后,工件的表面质量明显改善,能够表明切削液在铣削过程能够有效改善切削环境,有助于提高工件表面质量。通过该图也能看出进给量对工件表面粗糙度的影响有限,没有明显的规律性。

下面进行两款同类产品的工件加工后的表面质量进行对比,分别为KLC 8205切削液和国外参考切削液。

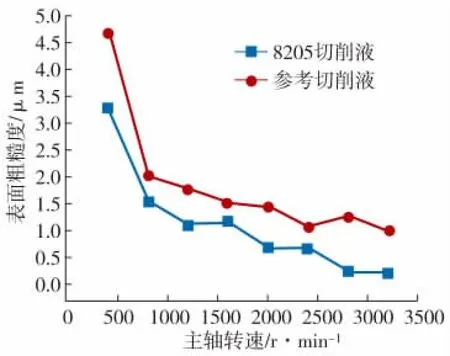

按照切削原理,加工过程中,适当提高主轴转速,能够降低工件表面粗糙度,从而提高工件表面加工质量,见图7。

图6 工件表面粗糙度随进给量变化曲线

图7 工件表面粗糙度随主轴转速变化曲线

从图7中可以看出,当固定进给量、轴向及径向切深的前提下,工件表面的粗糙度受主轴转速影响明显,表现为:表面粗糙度随着主轴转速的提高而降低。同时可以看出,在同样工况条件下,采用KLC 8205切削液铣削后的工件表面粗糙度要低于采用参考切削液,工件表面质量更好。

首先通过第一组试验,即KLC 8204切削液与干切削进行对比来看,采用切削液后明显降低了工件表面粗糙度,尤其是在低转速区域改善更为明显;通过进行同类切削液产品的试验,可以看出,切削液对改善工件表面质量的能力不同,该试验能够区分不同切削液在降低工件表面粗糙度,提高工件表面加工质量的能力;通过改变试验参数,考察主轴转速对铣削过程工件表面质量的影响来看,适当提高主轴转速可以达到降低工件表面加工粗糙度、提高表面质量的目的。通过KLC 8205切削液与参考切削液实验对比,可以看出研制的新型切削液能够有效改善工件表面质量。

3 结论

(1)影响铣削过程各向切削力(F x,F y,F z)大小的主要因素为进给量,各向切削力随着进给量的增加而变大,即同样工况条件下,进给量越大,所测量的切削力越大。

(2)铣削过程中,主轴转速对切削力影响较小,尤其是F x和F z方向分力受主轴转速的影响有限,F y方向分力随着主轴转速变化表现出波动,但并没有表现出明显的规律性。

(3)铣削过程中,工件表面的粗糙度受主轴转速影响明显,工件表面粗糙度在一定程度上随着主轴转速的提高而降低。

(4)固定主轴转速、轴向切深以及径向切深时,不同进给量条件下测量的工件表面粗糙度虽然具备很好的区分性,但是未呈现出明显的规律性。

(5)通过对工件表面质量测量,可以看出研制的KLC 8205切削液具备很好的铣削性能,能够降低工件表面粗糙度,提高工件表面加工质量。

(6)通过制定的铣削测试方案,能够很好地区分不同铣削环境下切削力的变化情况。

[1]李茂生.金属加工液的开发应用于评价方法[J].润滑与密封,2010,35(11):123-127.

[2]邵腾飞,魏朝良,董莹,等.金属加工液润滑性能的实验室评价手段[C]∥大连润滑油技术经济论坛论文专辑,2011:291-294.

[3]Theo Mang.Wilfried Dresel Lubricants and Lubrication[M].Weinheim:WILEY-VCH Verlag GmbH&Co.KGaA,2007.

An Investigation to Determ ine the Performance of Cutting Fluid in Milling

CUIHai-tao,WEIChao-liang,SHAO Teng-fei

(PetroChina Dalian Lubricating OilR&D Institute,Dalian 116032,China)

Cutting fluid p lays an im portant role inm etalcutting.The proper cutting fluid can effectively im prove the efficiency and save the product cost.In this paper,a special testm ethod w as developed for evaluating the com prehensive performance of cutting fluid w ith the m illing testm achine.This m ethod investigated the influences ofm illing param eters on cutting force and surface roughness.Experim ents to m easure cutting force and surface roughness w ere carried out under several kinds of lubricating conditions inc luding dry m achining and different cutting fluids.The results show ed that the developed m ethod can be used to evaluate the perform ance of cutting fluid and has an excellent distinguishability.

cutting fluid;cutting force;surface roughness

TE626.39

A

1002-3119(2012)06-0015-04

2012-07-26。

崔海涛(1979-),男,工程师,2006年毕业于大连理工大学动力机械及工程专业,现从事润滑油评定工作。