切削液中类产碱假单胞菌对铝合金腐蚀行为的影响

李庆宏,陈景浩,申媛媛,郭章伟,董耀华,张丽,董丽华

(1.上海海事大学,上海 201306;2.北京石油化工学院,北京 102617)

为了提高生产效率,延长刀具的使用寿命以及保证工件加工精度,切削液已成为铝合金加工过程中一种常见的冷却润滑介质[1-4]。切削液通过其配方中基础润滑油与各类添加剂的复配,在稀释之后形成油水非均质混合物。由于其兼具润滑油的润滑性能与水的冷却性能,能有效减少刀具与工件间的摩擦,并及时带走切削液区域中的变形热,从而达到延长刀具使用寿命的目的[5-6]。还可通过调整切削液的pH 值、添加金属缓蚀剂等方法来保证工件的表面质量,避免金属腐蚀。随着金属加工的高速化以及精密化发展,切削液的使用量已经呈逐年上升的趋势。在2015 年,全球的切削液使用量就达到了3845.6 万吨,且每年保持着1.2%的增长速度[7]。

铝合金被广泛应用于航空航天、汽车、机械制造等领域的关键零部件制造。铝合金在加工成形时,会长时间接触切削液,切削液的状态对铝合金表面质量会造成不同程度的影响。铝合金在接触性能较差的切削液之后,会出现白斑、黑斑、白毛或色泽暗哑等腐蚀现象。关键零部件在制造时一旦发生腐蚀,很难通过机械方式进行修复,将会导致零件直接报废,造成巨大的经济损失。切削液的劣化变质会弱化各项性能,对加工过程、工件质量造成不同程度的负面影响。有效成分的蒸发损失、热老化、金属离子、微生物污染等都是切削液发生劣化变质的原因[8–11]。

微生物在切削液中的生物活动是造成切削液劣化变质的主要原因。由于切削液的使用环境是一个开放式的供给-回流循环模式,切削液稀释用的自来水、空气中的灰尘、工人手部接触以及液槽管道底泥残留物等都会成为微生物进入切削液的途径。当抑菌剂失效之后,切削液中的有机物会给微生物的新陈代谢提供大量的营养物质[12]。目前有大量文献集中报道了切削液中微生物的多样性分析以及病原体的检测方法,单以假单胞菌属微生物就发现了8 种细菌(P. fluorescences、P. lubricantis、P. aeruginosa、P. pseudoalcaligenes等)[13]。切削液的微生物降解是功能失效的一个主要原因。Rabenstein 等人[14]在研究切削液的微生物降解行为时,发现微生物能有效降解切削液中的油性剂、乳化剂、缓冲剂等添加剂,造成切削液稳定性下降,pH 值下降。然而鲜有文章报道金属在切削液中的微生物腐蚀(MIC)行为或机理。Zhang 等人[15]在研究钴基碳化钨硬质合金在含硫酸盐还原菌(SRB)的切削液中的MIC 时发现,SRB 会优先腐蚀材料中的粘结相,并使腐蚀速率比无菌切削液中提高10 倍。铝合金作为一种依靠表面钝化膜抑制腐蚀的高活性金属,腐蚀介质的变化容易使其表面钝化膜溶解,从而发生腐蚀。目前尚未有文献报道微生物对切削液的作用机制,以及铝合金在含微生物切削液中的微生物腐蚀行为,且目前针对铝合金在切削液中腐蚀性能测试的方法较少。GB/T 6144—2010《合成切削液》中提出,采用铝合金单片或叠片的切削液浸润方法,观察金属表面的色泽变化,从而判断切削液对铝合金的腐蚀性。然而该方法只能在宏观腐蚀的角度上判断铝合金在切削液中的腐蚀行为,至于点蚀及相关的微观腐蚀测试方法并没有提及。

本文在上海某机械加工厂现场取样的切削废液中分离、纯化以及测序得到一种广泛存在于切削液中的细菌类产碱假单胞菌,将其在不含抑菌剂的切削液中进行扩培。通过检测类产碱假单胞菌的生物降解行为对切削液的pH、稳定性的影响,并测定切削液中TOC、TN 的变化,分析微生物对切削液酸碱平衡以及油水平衡的作用机制。结合材料微观表征手段(SEM、倒置荧光显微镜以及表面轮廓仪)与电化学表征手段,分析5754 铝合金在含菌切削液中的腐蚀行为。研究在含类产碱假单胞菌切削液的油水乳液非匀质腐蚀体系下,细菌对腐蚀介质的影响以及微生物对金属的腐蚀行为影响,分析切削液中类产碱假单胞菌对铝合金微生物腐蚀机理。

1 实验

1.1 材料

实验所用切削液由常州海纳金属助剂有限公司提供,为保证实验效果,将切削液配方简化为环烷石油基基础油、非离子表面活性剂、三乙醇胺、油性剂以及消泡剂等。为提高生物扩培速度,抑菌剂等生物抑制剂被排除在配方体系外。切削液的各项性能指标满足GB/T 6144—2010《合成切削液》中的要求,按5%(体积比)稀释后,各项理化性能见表1。

表1 切削液理化性能数据Tab.1 Physical and chemical properties of the MCF

实验所用5754 铝合金的化学元素组成为:Al 94.85%,Si 0.40%,Cu 0.10%,Mg 3.5%,Ti 0.15%,Mn 0.50 %,Zn 0.20%,Cr 0.30%。5754 铝合金被切割为10 mm×10 mm×3 mm 的金属试样。用于电化学测试的试样与铜导线焊接后,利用环氧树脂将其封装,使其在腐蚀介质中的暴露面积为1 cm2。铝合金试样工作面利用150 目到1200 目砂纸逐级打磨,并分别用丙酮和去离子水将试样进行清洗,吹干,最后放置于无菌操作台上,用UVC 紫外光消毒30 min,备用。

1.2 微生物分离及菌株鉴定

切削废液采集于上海某机械加工厂一台龙门铣机床的液槽中,该切削液已变质发臭,无法满足正常加工要求。利用无菌瓶在液槽中取样后,保存于4 ℃的冰箱内。将25 g/L 的LB 肉汤培养基(培养基成分:10.0 g/L 胰蛋白胨,5.0 g/L 酵母浸粉,10 g/L NaCl)与15 g/L 的琼脂溶于水后,置于压力蒸汽灭菌锅中灭菌,随后将灭菌后的液体倾倒于无菌培养皿中,待其冷却后,形成LB 肉汤培养基平板。将切削液中的微生物按一系列比例稀释之后,分别取少量稀释液均匀涂布在LB 平板之上,在37 ℃的恒温培养箱内培养24 h 后,观察培养皿中的菌落形态。分别挑选形态各异的菌落,在多次划线培养纯化后得到纯菌株。将分离出的单一菌株在LB 肉汤培养基中扩培后,与无菌甘油以2︰8 的体积比混合,在–80 ℃的冰箱内保种。

单一菌株在LB 肉汤培养基中扩培后,在生长繁殖的对数期对菌株进行菌株鉴定。利用E.Z.N.A. ®soil DNA Kit(Omega Bio-tek, Norcross, USA)提取细菌DNA,利用1%的琼脂凝胶电泳测定其提取质量,并利用NanoDrop2000(Thermo Scientific, Wilmington, USA)测定DNA 的浓度和纯度。随后以27F(5′-AGA GTT TGA TCC TGG CTC AG-3′)与1492R(5′-GGT TAC CTT GTT ACG ACTT-3′)为PCR 反应的前引物与后引物,对细菌进行16S rDNA 扩增。PCR扩增程序为:在PCR 仪(ABI GeneAmp® 9700)中,95 ℃预变性5 min,95 ℃变性30 s,56 ℃ 退火30 s,72 ℃延伸30 s 下进行25 个循环,随后在72 ℃下延伸10 min,最后在10 ℃下进行保存。PCR 产物由上海美吉生物公司进行测序,序列对比分析在NCBI 数据库中进行。

1.3 类产碱假单胞菌对切削液的微生物劣化

切削液以5%的比例稀释为乳化液,利用磁力搅拌器搅拌2 h 后,形成水包油型(Oil-in-Water, O/W)乳化液,并将切削液放置于高压蒸汽灭菌锅中灭菌。随后将类产碱假单胞菌在104CFU/mL 时,以1%的比例加入至无菌切削液中,放置于37 ℃下的恒温摇床中培养,利用LB 肉汤平板测定细菌在切削液中的菌落数。在第1、5、10、15 d 时,取样进行切削液的微生物性能劣化测试分析。利用pH 计对切削液的pH 值(FE20,Mettler Toledo,Shanghai)进行测定,利用激光粒度仪(NanoBrook,90plus zeta,Holtsville,USA)测定切削液乳液液滴的粒径分布,利用油红O对乳液进行染色,并在光学显微镜(DM500,Leica,Germany)下观察切削液乳液的液滴形貌。此外,对切削液中TOC、IC 与TN 的含量,利用TOC/TN 分析仪(Multi N/C 3100,Analytic Jena AG,Germany)进行测定。

1.4 铝合金在含类产碱假单胞菌切削液中的腐蚀形貌表征

将金属试样分别浸泡于含类产碱假单胞菌的切削液与空白对照的切削液中,在不同时间将试样取出,浸泡于2.5%的戊二醛水溶液中固化2 h。然后分别在10%,30%,50%,70%,90%以及100%的酒精溶液中脱水20 min,并使用高纯氮气吹干。利用扫描电子显微镜(SEM, JEOL JSM-7500F,JEOL,Japan)对材料表面的微观形貌进行表征,同时使用与SEM联用的X 射线能谱仪(EDS)对材料表面的元素分布进行检测。利用表面光学轮廓仪(Contour GT,Bruker,Germany)对材料表面的腐蚀轮廓进行表征。此外,对去除腐蚀产物后的材料表面腐蚀形貌也应用相同的仪器进行表征。腐蚀产物的去除步骤如下:将试样浸泡于浓盐酸中3~5 s,去除表面腐蚀产物,然后立即将试样取出,分别浸泡于二丁基硫脲-盐酸溶液与碳酸氢钠溶液中,然后用去离子水将表面冲洗干净,吹干后备用。用于微生物附着情况表征的金属试样在避光情况下于1 mg/L 的吖啶橙中染色10 min,使用高纯氮气吹干后,在倒置荧光显微镜(NIKON/Ti-E,Nikon,Japan)下观察微生物附着情况。

1.5 电化学测试

利用三电极电化学工作站(CHI660,辰华,上海)测试铝合金在切削液中的电化学行为,其中封装好的5754 铝合金为工作电极,铂片为对电极,饱和甘汞电极为参比电极(SCE),并利用一定体积的实时含菌切削液与空白对照切削液为电解质。在电化学测试前,将工作电极浸泡于电解质中1 h 以上,直到开路电位(OCP)稳定,采用电化学阻抗谱图(EIS)对工作电极表界面的电化学状态进行表征,测试频率为10–2~104Hz,扰动振幅为±10 mV,测试结果利用Zsim 软件进行EIS 拟合。此外,对工作电极进行动电位极化曲线测试,电位扫描范围为稳定的OCP±2.5 V,扫描速率为5 mV/s。

2 结果及分析

2.1 类产碱假单胞菌对切削液的微生物劣化

利用细菌16S rDNA 基因27F 和1492R 引物测定16S rDNA 基因序列,获得1403 bp 的基因片段,登陆号为LK391695.1。为了确定其分类地位,将分离出的细菌16S rDNA 基因序列在NCBI 中进行BLAST分析,发现其与类产碱假单胞菌具有99.86%的基因一致性。该种细菌也是关于切削液中微生物多样性分布中常出现的一种细菌[16-17]。类产碱假单胞菌是一种棒状革兰阴性菌,好氧、耐盐的异养菌[18-20]。类产碱假单胞菌在切削液培养15 d 时的生长曲线如图1 所示。第0 d 时,切削液中微生物的数量级为102CFU/mL;微生物培养至第1 d 时,其总菌落数就达到了6.12×106CFU/mL;在第4 d 时,达到7.64×107CFU/mL 的峰值。之后,在切削液中的生物总数呈不断下降趋势,最后维持在2×107~3×107CFU/mL。该结果与大部分切削液中微生物浓度在104~1010CFU/mL 相符[21-22]。

图1 类产碱假单胞菌在切削液中15 d 生长曲线Fig.1 Growth curve of the P. pseudoalcaligenes in MCF for 15 days

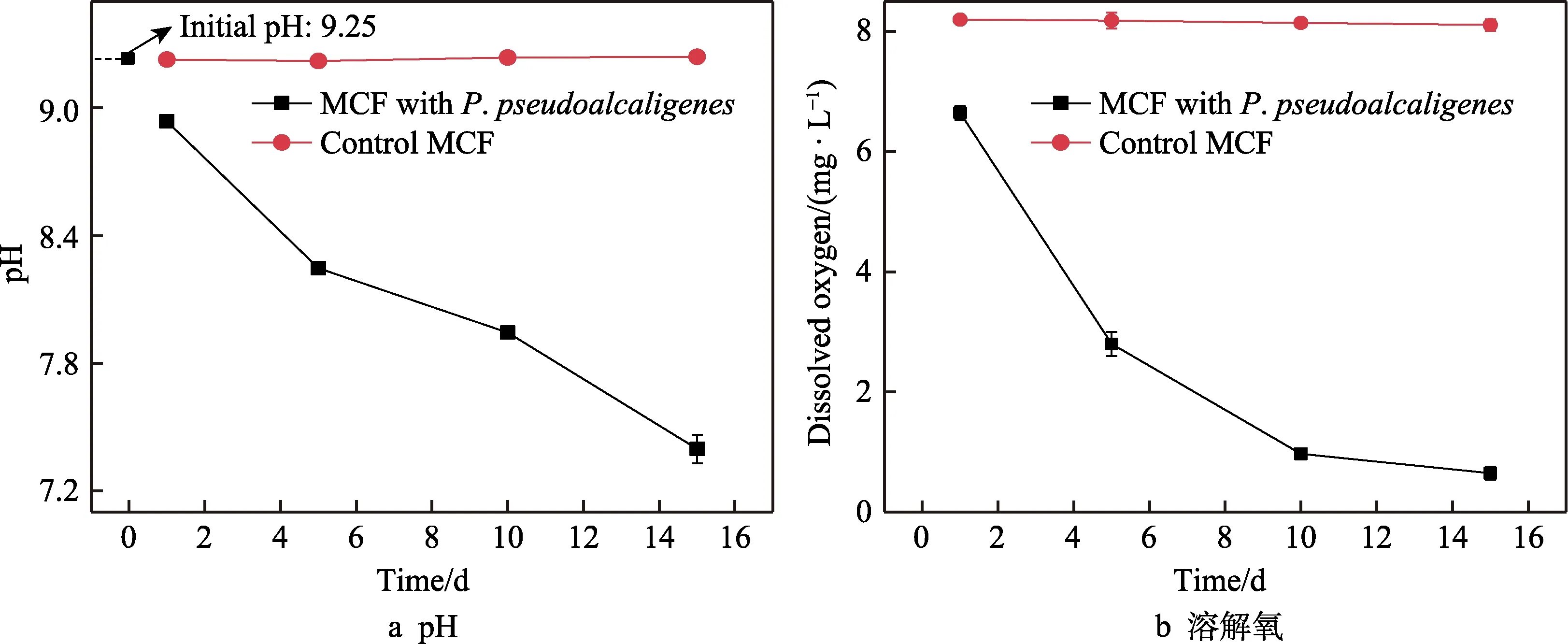

类产碱假单胞菌对切削液pH 的影响如图2a 所示。在接种细菌之后,切削液中的pH 值呈不断下降的趋势。在微生物的影响下,切削液的pH 值在第15 d时下降到了7.39,从碱性环境变为了中性环境。空白对照中,切削液的pH 值在实验周期内依然维持在新液pH 值(9.25 左右)的范围内。pH 值是切削液防锈性能的一个重要指标,相较于其他环境,金属在碱性环境中不容易发生腐蚀。如图2b 所示,切削液中的溶解氧在细菌的作用下不断下降,从第 1 d 的6.64 mg/L 下降至第15 d 的0.64 mg/L,而空白对照中的切削液溶解氧含量,均一致保持在8.11 mg/L 以上。由于类产碱假单胞菌是一种好氧菌,在生长繁殖的过程中会不断消耗培养介质中的氧气,使切削液中的溶解氧含量在15 d 内下降了90.36%。

图2 类产碱假单胞菌在15 天内对切削液pH 与溶解氧的影响Fig.2 Temporal trend in the MCF containing P. pseudoalcaligenes with varying pH(a) and dissolved oxygen(b) for 15 days

图3 光学显微镜下乳液液滴形貌与粒径分布Fig.3 Optical image of emulsion droplets in the fresh MCF(a), MCF containing P. pseudoalcaligenes for 5 days(b), MCF containing P. pseudoalcaligenes for 15 days(c), DSDs of emulsion droplets of fresh MCF and MCF containing P. pseudoalcaligenes for 15 days

切削液中的O/W 乳化液液滴在经过油红O 染色后,在光学显微镜下呈现出诸多红色或紫色轮廓的液滴,如图3 所示。由图3a 可知,新液中液滴呈现了较为均匀的液滴尺寸分布,在光学显微镜下液滴尺寸为2~6 μm,表现出了较好的稳定性。类产碱假单胞菌在切削液中培养了5 d 后,乳液中液滴形貌表现出与新液中较大的差异,在尺寸上的浮动范围为 2~40 μm,且该切削液中液滴的分布并不均匀。值得注意的是,图3b 中出现了诸多大液滴中包含中小液滴的聚结(coalescence)现象,说明在微生物的作用下,乳液液滴间发生了聚结,液滴尺寸逐渐变大。当细菌在切削液中培养了15 d 后,乳液中液滴的差异就更加明显,液滴的最大直径比新液中增加了近10 倍,并且已经有完全被油红O 染色的游离态基础油出现。说明切削液中的部分基础油已经完全脱离乳化状态,以游离形态存在于切削液中。图3d 显示了激光粒度仪表征下新液与切削液中细菌培养15 d 后的乳液液滴粒径分布,新液液滴的粒径分布为一个单峰图,乳液液滴粒径集中分布在1.07 μm 左右,显示出了较好的均匀分布。加入微生物影响因素后,切削液在第15 d 的粒径分布变为了双峰分布,分布区域变广,集中程度变小,在1.12 μm 与8.93 μm 处出现了2 个集中分布。

通过在基础油中添加乳化剂,在乳化剂作用下经水稀释后,形成稳定的分散乳化液液滴。切削液维持其稳定性的主要原因是,乳化剂在O/W 乳液液滴之间通过静电力与空间位阻效应在油-水两相界面形成稳定的液-液边界,使其在外观上为乳白色液体,一般乳液液滴的粒径分布在1~10 μm[23]。切削液的稳定性是切削液使用状态的一个重要指标,切削液稳定性变差一般会表现为乳液分层、沉淀、絮凝或乳液液滴聚结等[24]。本文中切削液稳定性下降说明微生物对液体中乳化剂的降解程度较为严重,使切削液乳液液滴中油相物质与水的结合力不断下降,最后会使基础油脱离乳化状态,以浮油状态漂浮于液体表面,使液体中的环境由乳液液滴分散环境逐步变为水性溶液环境。在乳化剂含量较高的环境中,乳化剂会在金属表面形成吸附层,阻断金属与氧气接触,与缓蚀剂协同作用,避免金属发生腐蚀。当切削液中乳化剂被生物降解后,吸附于金属表面的乳化剂也会相应减少,使其不能在金属表面形成吸附层,增加了金属发生腐蚀的风险。

切削液中TOC、IC 以及TN 被类产碱假单胞菌的生物降解情况如图4 所示。图4a 中,TOC 的含量在细菌的作用下呈下降趋势,TOC 从1 d 的15.42 g/L下降至15 d 的9.69 g/L,而IC 呈现相反的趋势,从1 d 的189.03 mg/L 上升至15 d 的485.50 mg/L。从图4b 中可知,切削液中TN 的含量在类产碱假单胞菌的作用下也呈下降趋势,从1 d 的564.77 mg/L 被降解至 15 d 的 142.16 mg/L。空白对照切削液中TOC、IC 和TN 的含量则与新液中的结果基本保持一致,但由于在37 ℃的培养环境下会有一定程度的水分蒸发,导致空白对照切削液中的数据会略有上升。

图4 类产碱假单胞菌对切削液TOC、IC 以及TN 的降解效果Fig.4 Biodegradation of the TOC, IC, and TN in MCF under the influence of P. pseudoalcaligenes.

微生物的繁殖及新陈代谢需要从环境中不断汲取碳源及氮源,从切削液的配方成分中可以得知,本文所用切削液提供了大量的有机碳源及氮源。由于类产碱假单胞菌中存在着hmfABCDE 基因簇,转录后产生的脱氢酶能发生催化反应,降解环境中的有机物[25-26]。从结果中可以发现,类产碱假单胞菌在切削液中对碳、氮元素的消耗速度有所区别,在15 d 的培养时间内,对TOC 的降解率为37.16%,对TN 的降解率为74.83%,说明该细菌会优先降解切削液中含氮元素的有机物。配方中环烷石油基基础油为分子量较大的烷烃有机物,表面活性剂与三乙醇胺则是含氮元素的有机物。相较而言,三乙醇胺的分子式比其他有机物更为简单,且分子量也较少。类产碱假单胞菌在众多有机物中会优先降解三乙醇胺,而三乙醇胺作为调节切削液pH 值的缓冲剂,在降解后会造成切削液pH 值下降,因此在图2a 中展现为切削液的酸碱环境由碱性变为中性。含氮元素的乳化剂也能在三乙醇胺被降解之后相继发生生物降解,并在切削液的稳定性表征结果中有所体现。从图4a 中IC 的升高可以判断,类产碱假单胞菌并不是直接将有机物降解为CO2和H2O,而是先将有机碳化合物降解成可溶性无机碳,改变了溶液离子浓度。根据DLVO 理论,防止乳液中液滴间发生聚结的现象是由于液滴之间的双电层势能以及范德华力。切削液中离子浓度的增加,会弱化液滴之间的双电层势能,因此在切削液中有机物发生生物降解变为无机可溶性物质后,使液滴之间的排斥力减小,液滴发生聚结[27-28],从而改变了溶液环境,增加金属腐蚀倾向。

2.2 铝合金微观腐蚀形貌表征

类产碱假单胞菌在5754 铝合金表面的附着情况如图5 所示。细菌的DNA 被吖啶橙染色之后,在荧光显微镜下发出荧光,可以根据金属表面微生物产生的荧光,判断金属表面微生物的附着情况。类产碱假单胞菌染色之后,在荧光显微镜下呈现绿色荧光。在金属浸泡于含类产碱假单胞菌的切削液中第1 天时,附着于其表面的微生物数量较少,随着浸泡时间的增加,微生物数量呈上升趋势。当金属浸泡15 d 时,其表面已经附着了大量微生物。从图5d 中的荧光可知,微生物已经覆盖了大部分的金属表面。

图5 微生物在5754 铝合金表面附着情况Fig.5 Adhesion of microbes on the surface of 5754 aluminum alloy: the 1st day(a), 5th day(b), 10th day(c) and 15th day(d)

在不同切削液中浸泡后,铝合金材料在不同介质中的腐蚀形貌如图6 所示。当5754 铝合金在无菌切削液中浸泡15 d 后,其表面保持着新鲜的完整表面。说明在没有被微生物污染时,铝合金在切削液中保持着良好的耐腐蚀性。当金属在含类产碱假单胞菌的切削液中浸泡1 d 后,通过图6b 可知,金属基体并没有遭受到腐蚀,表面的划痕清晰可见。当铝合金在切削液中浸泡5 d 时,基体虽然整体保持较好的耐腐蚀性能,但是在局部已经有腐蚀产物附着。当浸泡时间延长至10 d 时,基体表面的大部分区域已经被腐蚀产所覆盖,但并没有附着较厚的腐蚀产物,依然可以观察到金属基体的划痕。浸泡15 d 后,表面的腐蚀产物附着现象就相当严重,腐蚀产物已经将基体材料完全覆盖,并可以通过SEM 观察到微生物的细菌形貌。通过铝合金表面元素分析(见图6f)可知,相比于5754 铝合金原材料的元素组成,浸泡于含类产碱假单胞菌切削液15 d 后,表面成分发生了较为明显的变化,出现了含量较高的C(13.53%)、O(7.9%)、P(4.21%)元素,这是构成微生物遗传物质的必要元素。通过EDS 仪器表征,说明在含菌的切削液中浸泡15 d 后,铝合金表面有微生物的附着。

铝合金在含菌切削液中浸泡15 d 后,将其表面腐蚀产物去除后的表面形貌如图7 所示。由图7a 可知,材料出现了严重的点蚀情况,大部分的点蚀坑尺寸已经达到点蚀后期阶段,而更严重的腐蚀现象为点蚀坑之间的融合。由图7b 可知,与图7a 类似,出现了大量点蚀,点蚀尺寸为1~6 μm,并且出现了基体剥落的腐蚀现象。

图6 铝合金在无菌切削液和含类产碱假单胞菌切削液中浸泡后的SEM 形貌Fig.6 SEM images of the 5754 aluminum alloy immsered in sterilized MCF for 15 days(a), immersed in MCF containing P.pseudoalcalgiens for 1 day(b), 5 days(c), and 15 days(d) and the EDS results of alminum alloy immersed in bio-contaminated MCF for 15 days

图7 浸泡于含类产碱假单胞菌切削液中15 d 铝合金去除腐蚀产物后材料表面腐蚀形貌Fig.7 Morphologies of the 5754 aluminum alloy in MCF with P. Pseudoalcaligenes for 15 days after the corrosion products were removed: a) optical profiler image; b) SEM image

2.3 电化学表征结果

铝合金在不同切削液介质中的极化曲线如图8所示,针对极化曲线的电化学拟合数据见表2。图8a为5754 铝合金在空白对照切削液中浸泡不同时间的极化曲线,Ecorr在前5 d 内发生了略小的负移,5 d之后,电位开始发生正移,从1 d 的–0.875 V 上升至15 d 的–0.410 V。在空白对照切削液中,试样的Jcorr呈现持续下降趋势,从1 d 的0.267 μA/cm2下降至0.096 μA/cm2。当切削液中加入类产碱假单胞菌后,工作电极表现出与在空白对照切削液中相反的动电位极化行为。Ecorr持续负移,从1 d 的–0.730 V 下降至15 d 的–1.558 V。Jcorr在微生物的影响下不断变大,从0.274 μA/cm2上升至0.473 μA/cm2。相比浸泡于无菌切削液15 d 时铝合金的腐蚀电流密度,在微生物影响下,铝合金的腐蚀电流密度增加了4.9 倍。从图8b 中的阳极极化曲线可知,加入了微生物后,铝合金在含菌切削液中的击穿电位不断下降。说明在微生物存在的条件下,随着微生物在切削液中生长繁殖时间的增加,铝合金就越容易发生点蚀。从极化曲线的结果可知,随着浸泡时间的延长,5754 铝合金在空白对照切削液中的耐腐蚀性能逐渐提高。虽然在1~5 d 时电位出现了略小的负移,这可能是因为切削液中的乳化剂以及防锈剂尚未在金属表面形成完整的保护膜,使Al2O3钝化膜发生了溶解,进而表现为铝合金极化曲线所拟合的腐蚀电流密度上升。随着浸泡时间的延长,吸附于表面的有效成分形成了具有防腐性的吸附膜,保护了金属基体,使其Ecorr正移,并使Jcorr下降,增加了铝合金在切削液中的耐腐蚀性。铝合金在含菌切削液中由于微生物在金属基体表面形成了生物膜,无法使具有保护性的吸附膜沉积于金属表面,使金属基体不断发生腐蚀,遂使铝合金在含菌切削液中的耐腐蚀性能不断下降。

图8 铝合金在不同切削液中的极化曲线Fig.8 Polarization plots of 5754 alumimun alloy in different MCF: a) sterilized MCF; b) MCF containing P. pseudoalcaligenes.

表2 5754 铝合金在不同切削液中的极化曲线拟合数据Tab.2 Fitting date of the polarization curves of 5754 aluminium alloy in different MCF media

铝合金在空白对照切削液与含菌切削液中的Nyquist 图见图9。随着浸泡时间的延长,铝合金的阻抗弧半径出现了先减小、后增大的趋势。当切削液中加入类产碱假单胞菌之后,通过图9b 中的结果可知,在微生物的作用下,阻抗弧半径在5 d 时要比1 d 的阻抗弧半径略大。随着浸泡时间的增加,阻抗弧半径急剧下降。浸泡15 d 后,表现出了较差的耐腐蚀性,且由于微生物在铝合金表面形成了一层生物膜,电子的传输方式逐渐变为扩散控制。

图9 铝合金在不同切削液中浸泡1、5、10、15 d 时的EIS 谱图Fig.9 Nyquist plots of the 5754 aluminium alloy after immersed in controlled MCF(a) and MCF containing P. pseudoalcaligenes(b) for 1, 5, 10, 15 days

对于铝合金在切削液中的EIS 电化学行为,其在空白对照切削液浸泡1 时的等效拟合电路为Q(RQ),如图10 所示。基体表面仅形成双电层电容,说明铝合金在无菌切削液中浸泡1 d 时,仅存在1 个时间常数。表明铝合金在无菌切削液中的电化学腐蚀过程主要受电化学反应控制,呈现均匀腐蚀的特征[29]。在其他切削液介质中的等效拟合电路为R(QR(QR)),表现为2 个时间常数,在基体表面出现一层膜。对于在空白对照切削液的铝合金来说,由于极性添加剂的存在,可以很好地吸附于金属表面,故该膜为乳化剂与缓蚀剂形成的保护膜。对于浸泡在含菌切削液的铝合金来说,由于切削液中有效成分的微生物降解,使得原本沉积在金属表面的添加剂保护膜被微生物所降解,而微生物与EPS 取代该膜在金属表面形成生物膜。铝合金在切削液中的EIS 拟合数据见表3,空白对照切削液的溶液电阻(Rs)在各时间点都保持着相对稳定的数值。含有类产碱假单胞菌切削液的Rs却呈现下降趋势,从129.4 Ω·cm2下降至90.3 Ω·cm2,说明在微生物降解作用下,切削液中的有机物被降解为无机物从而增加了溶液的导电性。电荷转移电阻(Rct)在空白对照切削液中表现为上升趋势,从21.6 kΩ·cm2上升至27.9 Ω·cm2,说明基体金属发生电荷转移的难易程度增加,使5754 铝合金在空白对照切削液中随着浸泡时间的增加而表现出更好的耐腐蚀性能。在含菌切削液中,Rct则表现出相反的变化趋势,从19.3 kΩ·cm2下降至10.4 kΩ·cm2,说明随着浸泡时间的增加,5754 铝合金基体表面的电荷转移变得更加容易。

表3 铝合金在不同切削液介质中的EIS 拟合参数Tab.3 Fitting results of EIS of 5754 aluminium alloy coupons immersed in different MCF media

图10 5754 铝合金在不同切削液中的等效拟合电路Fig.10 Equivalent circuits of 5754 aluminium alloy in different MCF media

2.4 微生物腐蚀机理分析

切削液抑制铝合金腐蚀主要通过2 种方式的协同作用:1)通过三乙醇胺缓冲剂将切削液的pH 值调整至碱性环境,使金属在碱性环境中的腐蚀速率降低[30];2)通过乳化剂与缓释剂在金属基体表面形成吸附层,达到抑制腐蚀的作用。类产碱假单胞菌会劣化切削液,使其状态发生改变。从2.1 中的结果中可知,类产碱假单胞菌在切削液中具有良好的繁殖情况,在15 d 内能够保持107CFU/mL 以上的微生物浓度,而切削液中的有效成分则为微生物的生长繁殖提供了大量的营养物质,且细菌对于有机物的降解是将有机物先降解为可溶性的无机盐,提高了切削液中的离子浓度,增加了切削液的导电性。三乙醇胺的降解使切削液的pH 急剧下降,铝合金在该酸碱环境中会具有更大腐蚀的倾向,腐蚀的严重程度也要严重许多。乳化剂的微生物降解首先会造成切削液的稳定性变差,表现在切削液中乳液液滴粒径增大。当切削液中乳化剂浓度不足以维持油相物质保持乳化状态时,基础油则会以游离态的形式存在于切削液中。基础油持续脱离乳化状态,将会造成切削液中介质环境的改变,铝合金试样所处环境将逐渐由乳化液变为水性溶液,使得金属表面电子与溶液中离子的交换更为容易。在表3 中体现为铝合金在含菌切削液中的Rs与Rct不断减小,进一步加剧了铝合金在含菌切削液中的腐蚀情况。此外,类产碱假单胞菌在金属表面于第10 d 时形成明显的生物膜。从图2b 中可知,细菌在生物膜上会不断消耗金属表面与溶液中的氧气,铝合金表面的钝化膜被破坏后,由于没有足够的氧气使基体上的Al 形成具有保护作用的Al2O3钝化膜,使新鲜基体不断暴露于腐蚀介质之中,导致腐蚀速率不断加快,在图8 中表现为Jcorr不断增大,EIS 结果表现为铝合金在含菌切削液中的阻抗弧不断变小。基体材料在生物膜下,由于钝化膜的不完整性,基体发生式(1)与式(2)中的产氢化学反应:

铝合金基体通过上述2 种反应中的其一途径发生溶解,极易诱发点蚀,切削液中的H+透过生物膜不断腐蚀铝合金,扩大点蚀,最终体现为腐蚀产物去除之后基体材料发生严重的点蚀情况。溶解的金属离子不断增加溶液的离子浓度,弱化了乳液液滴之间的双电层势能,使乳液液滴不断发生聚结,形成大液滴,持续使切削液的稳定性变差,形成切削液性能劣化与金属腐蚀的恶性循环。

3 结论

1)在切削废液提取分离出类产碱假单胞菌,该菌株在切削液中具有良好的生长繁殖状态,在繁殖过程中会优先分解如缓冲剂、乳化剂等含氮元素的有机物,使切削液的pH 值由9.25 降至7.39,并能降解乳化剂。pH 值与乳化剂含量的下降,改变了切削液状态,使5754 铝合金在含菌切削液中更容易发生腐蚀。

2)类产碱假单胞菌对切削液中有机物的降解是先将有机物降解为可溶性无机物,增加切削液中的离子浓度,使乳液液滴发生聚结,降低切削液的稳定性。可溶性无机盐浓度的上升,降低了切削液的溶液电阻,使切削液的导电性能上升,使5754 铝合金表面更容易发生电子转移。

3)随着浸泡时间的增加,5754 铝合金在含类产碱假单胞菌切削液中的耐腐蚀性能不断变差,击穿电位不断正移,发生点蚀的倾向变得更加严重。浸泡于含菌切削液15 d 时的铝合金,其腐蚀电流密度比浸泡于无菌切削液中的铝合金高4.9 倍。随着浸泡时间的增加,EIS 阻抗弧也不断变小。5754 铝合金在含类产碱假单胞菌切削液中浸泡10 d 后,表面出现了生物膜,生物膜上的细菌不断消耗材料表面的氧气,使5754 铝合金无法维持完整的钝化膜,使基体不断暴露于腐蚀介质中。生物膜下的铝合金发生点蚀,并随着浸泡时间的延长,点蚀变得更加严重。