矿用链轮激光增材再制造修复

郭辰光,何顺之,岳海涛,翟建华

(1.辽宁工程技术大学,辽宁 阜新 123000;2.辽宁省大型工矿装备重点实验室,辽宁 阜新 123000)

作为综采装备关键零部件之一,矿用圆环链轮在工作面物料运输及设备传动过程中起到至关重要的作用。井下综采工作面工况复杂,链轮在工作过程中承受脉动、冲击等载荷作用,极易发生链窝磨损失效[1-2]。磨损的链轮会出现节距增大、与链条非正常啮合等情况,进而导致综采装备运行比能耗升高,振动加剧,动力传递效率降低,整机动态可靠性与服役寿命显著下降。随着煤炭生产企业对综采装备高效、安全生产的迫切需求,对提升重载链轮服役寿命与动态可靠性等综合力学性能的要求越来越迫切,关于损伤失效重载链轮再制造修复技术及其工艺的研究成了煤炭装备制造与服务企业关注的焦点。

激光增材再制造技术是一种以激光熔覆技术[3-5]及激光快速成形技术[6]为依托,进行损伤毛坯件空间三维增材修复再制造的特种加工技术。目前,煤机制造与服务企业往往通过堆焊技术[2]进行链轮的维修,修复层在井下冲击、交变载荷作用下的耐磨性与抗冲击性不高,极易发生磨损、脆断、脱落等失效情况,且链窝磨损域待修复型面结构复杂,堆焊修复操作轨迹精度不高,加工过程柔性较差,难以有效保证损伤链轮的再制造修复质量。激光增材再制造技术具有能量密度高、热影响区域小[7]、温度分布均匀、修复后熔覆层内缺陷少等一系列优点,在航空航天、军工、医疗、汽车等领域得到广泛应用。舒林森等[8]对重载齿轮轴磨损轴面激光再制造过程的温度场动态演化行为及其规律进行了研究,利用有限元参数化设计语言,建立了熔覆层逐渐沉积的瞬态热分析模型,还提出了离心压缩机再制造叶轮结构特征重构方法,为获取标准损伤叶轮三维重构模型提供了有效方法[9]。王浩等[10]根据离心压缩机叶轮失效特点,对失效叶轮模型进行了激光熔覆修复。李阳春等[11]采用堆焊技术方法开展了链轮修复研究,指出堆焊修复域热影响区较大,对链轮的基体组织影响显著,焊接热分布不均匀性导致堆焊层内部裂纹较多,堆焊修复层内应力分布复杂,成形精度差,自动化程度低等一系列问题。A. Ray 等[12]利用激光熔覆技术将镍基粉末制备在连铸机侧辊筒损伤区域,显著提高了连铸机侧辊筒的耐磨性和耐腐蚀性。J. Tuominen 等[13]通过在磨损液压活塞杆上制备激光修复层,用以提升活塞杆表面硬度、耐磨性、耐腐蚀性、疲劳强度。经堆焊技术修复的链轮,由于热影响区大,存在着较多缺陷,而利用激光再制造技术对损伤区域进行修复,能有效提升修复层的力学性能。此外,失效叶轮模型重构方法的有效性可为研究链轮复杂磨损域的再制造修复提供建模思路。

为了解决经传统堆焊技术修复的磨损链轮精度低及易因性能不足而再失效的问题,本文以矿用重载圆环链轮为研究对象,采用激光增材再制造技术对链窝磨损域进行修复,采用统一采样方法完成毛坯点云数据采集,构建磨损域截面样条曲线,完成链窝磨损域三维几何模型反求重构建模,实现了链轮磨损域再制造激光加工轨迹代码的自动生成。通过工艺性试验优选了链轮激光增材再制造加工工艺参数,并进行了实例验证。结果表明,磨损链轮在经激光增材再制造修复后,尺寸、表面硬度、抗拉强度等均满足井下使用要求,修复层内部缺陷较少,无裂纹及气孔出现,能够有效地提升链轮的服役寿命及可靠性等综合性能,减少链轮在承受冲击载荷时再失效的风险,降低维修成本。

1 链轮激光增材再制造流程

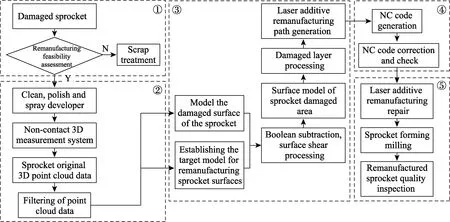

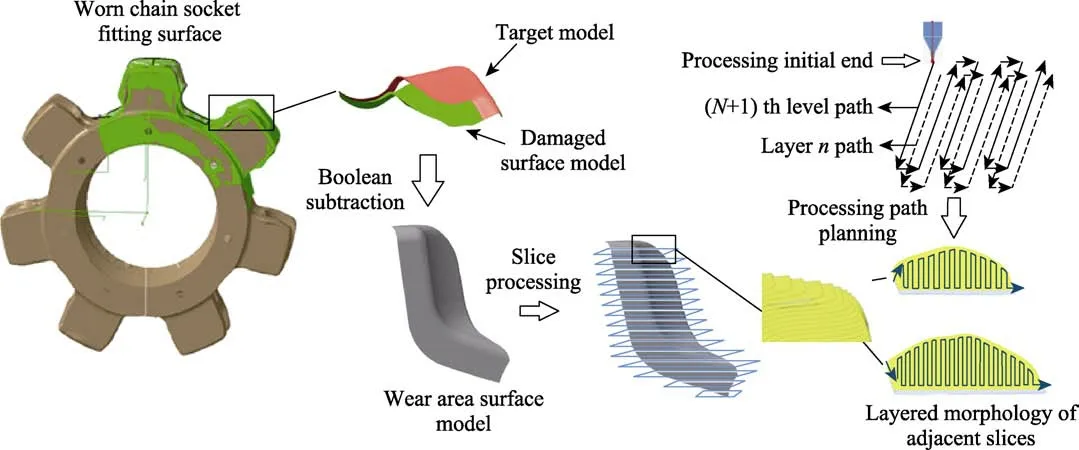

链轮的激光增材再制造修复由5 部分组成,如图1 所示。首先,对链轮再制造的可行性进行评估,若可进行,再制造修复,进行下一步,否则作淘汰报废处理。然后,对链轮进行清洗、喷砂和打磨,消除表面附着的煤泥、腐蚀层及亚表面应力梯度层,并在链轮磨损区域喷涂三维扫描显影剂,利用高精度扫描仪进行链轮毛坯三维点云数据反求,对点云数据进行滤波处理。其次,对磨损链轮毛坯进行三维模型重构,将链轮磨损域几何模型与初始链轮几何模型进行对比,通过布尔运算得到磨损区域的三维几何模型,并对此模型进行分层切片处理,完成链轮待修复区域加工轨迹路径规划。接着,对激光增材再制造修复所需NC 代码进行整合生成,并根据控制需求,对控制代码进行修正与校核。最后,数控系统读取并载入链轮激光增材再制造NC 代码,在既定的工艺参数下,开展圆环链轮激光增材再制造修复,对修复加工后的链轮进行成形铣削及质量检测,完成链轮的再制造修复。

图1 链轮激光增材再制造流程Fig.1 Laser additive remanufacturing process of sprocket

2 链轮磨损域点云数据处理与反求重构

2.1 链轮磨损域点云数据处理

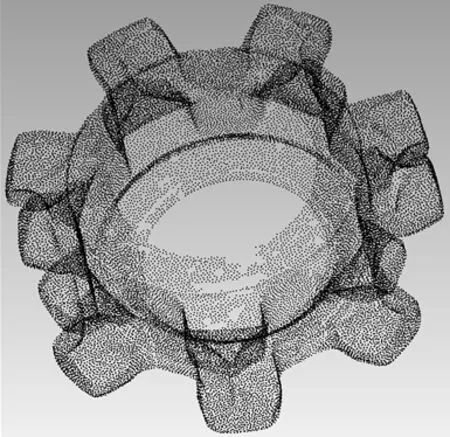

采用HandySCAN-3D 三维扫描仪(测量精度为0.03 mm)扫描获取再制造链轮毛坯点云数据,其扫描区域主要位于链窝磨损部位与链轮端面。扫描获得的大量点云数据由逆向工程软件Imageware 进行处理,过滤去除曲面偏离奇异点。为了能在保证精度的同时精简平滑区域的点云数据,采用统一采样方法选取60%的数据点[14],获得的链轮毛坯点云数据如图2所示。

2.2 磨损区域几何模型重构

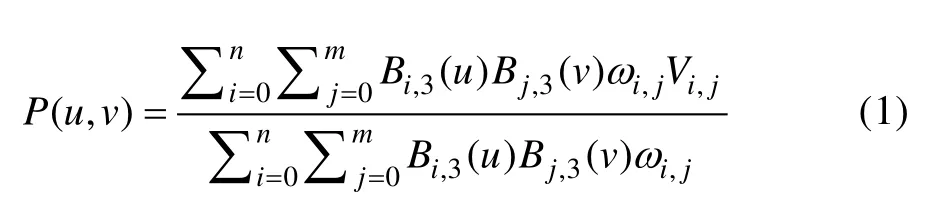

在再制造链轮毛坯点云数据中选取控制点构建样条曲线,拟合链轮磨损域截面样条曲线,截面样条曲线集合可实现再制造链轮蒙皮曲面的构建。为了使拟合曲线具有相同的控制点数和阶次,同时定义在相同的节点矢量上,将控制点数确定为样条曲线中控制点数最大值,并定义阶次为3[9]。

图2 再制造链轮毛坯点云图Fig.2 Point cloud diagram of remanufactured sprocket blank

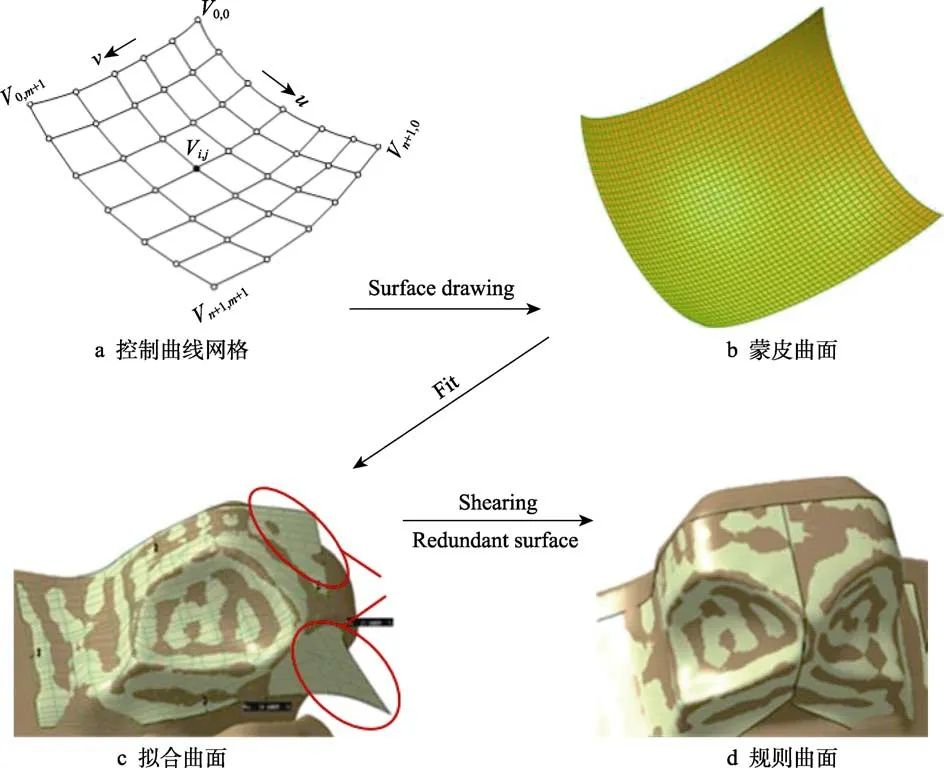

将在链轮上提取的n条截面曲线的给定点定义为Pij(i=1,2,…,n;j=1,2,…,m),作为拟合曲面的型值点。根据链轮曲面特征,设定重构曲面的参数方向,令沿截面曲线的方向为u向,截面法向方向为v向。依据式(1)给出的NURSB 曲面方程,运算并绘制如图3a、b 所示的控制曲线网格及蒙皮曲面。

式中:m为u向的控制点个数;n为v向的控制点个数;Vi,j为曲面的控制顶点;ωi,j为Vi,j的权因子,规定曲面顶点处取正权因子,即ω0,0、ωn,0、ω0,n、ωn,n>0,其余ωi,j≥0;Bi,3、Bj,3分别为沿u、v向的三次样条基函数。

通过截面样条曲线控制点微调链轮磨损域曲面形状,使其与点云数据达到最佳拟合。利用特征平面对拟合曲面冗余部分进行剪切处理,去除拟合曲面边缘不规则部分,得到最终的再制造链轮链窝处拟合曲面。经重构的磨损链窝几何模型如图3c、d所示。

图3 基于截面曲线的NURBS 控制网格及链窝几何模型重构Fig.3 Reconstruction of NURBS control grid and chain socket geometric model based on section curve: a) control curve grid; b)skin surface; c) fitted surface; d) regular surface

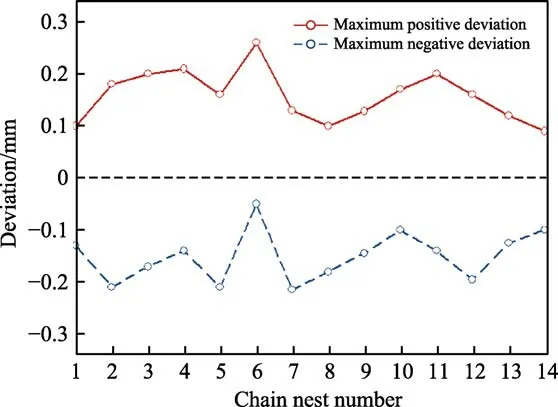

如图4 所示,选取链轮毛坯模型共14 个链窝拟合曲面坐标数据,并依次与初始扫描点云数据进行定位比较。分析发现,数据点最大偏差值为0.26 mm,最小偏差值为–0.05 mm,重构的链窝磨损区域几何模型与点云数据匹配性较好,满足再制造加工链轮磨损区域几何模型重构的精度要求。

图4 拟合曲面与点云数据偏差值Fig.4 Deviation between fitted surface and point cloud data

2.3 链轮磨损区域模型构建与路径规划

将再制造链轮毛坯三维模型导入三维建模软件中,与初始链轮模型进行布尔减运算,得到链轮磨损区域模型,对链轮磨损区域曲面模型进行分层切片处理。为便于加工热量的释放,提高冷却速率,避免热致残余应力过大,采用“弓”形加工路径,完成链轮磨损域激光增材再制造[15]。同时,为了保证修复层晶粒细密、组织均匀,避免气孔、坍陷、裂纹等缺陷,激光修复层沿激光束法向方向需等间距划分,且光斑在等宽度平行连续轨迹内加工运动,从而利于控制代码的处理,易于达到成形效果。对每个片层的激光路径轨迹进行规划,确立激光运行定位点,选取合适的搭接率。整合所有修复片层NC 加工代码,对所得到的NC 加工代码进行修正与校核,得到再制造链轮磨损区域的修复轨迹,如图5 所示。

图5 磨损区域构建与路径规划Fig.5 Wear area construction and path planning

3 激光增材再制造工艺试验

3.1 材料与设备

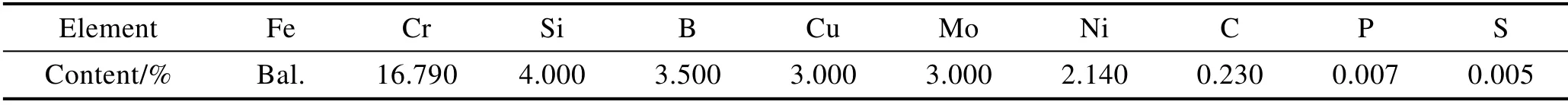

链轮激光增材再制造试验所熔覆的合金粉末为FeCr 合金,粉体组成成分见表1,该粉末颗粒直径为40~100 μm。重载链轮多采用强度、硬度较高的34CrNiMo6 合金制造。工艺性试验所用的基材为经过真空淬火的34CrNiMo6,试件结构尺寸为40 mm×30 mm×20 mm。激光增材再制造试验在四轴联动数控平台上进行,加工试件通过虎钳安装在移动工作台上。激光器为德国Laserline 公司生产的光纤耦合半导体激光器,最大输出功率为3 kW,光斑直径为3 mm。采用IWS-COAX8 同轴送粉喷嘴以及PF2/2 送粉器实现激光同轴送粉,载粉与保护气体为氩气。试件加工完成后,采用日本基恩士公司的光学超景深三维显微系统(VHX-5000 型)完成试件熔覆层几何形貌的测量,采用德国卡尔蔡司公司的Axio Scope A1 金相显微镜观测试件熔覆层截面金相组织,采用数显硬度计完成试件熔覆层硬度测试。

表1 铁铬合金熔覆粉末化学成分Tab.1 The mass fraction of chemical composition of Iron-chromium alloy cladding powder

3.2 试件熔覆加工流程

使用砂纸打磨真空淬火的34CrNiMo6 基材,去除表面氧化层,再用丙酮试剂清洗,烘干备用。试件加工工艺参数:激光功率为 1200 W,扫描速度为887 mm/min,送粉速率为3.5 rad/min,搭接率为0.45,光斑直径为3 mm,焦距为15 mm,切片间距为0.4 mm,切片叠层层数为20 层。为了验证加工工艺的适用性与稳定性,重复4 次加工工艺制备试件,且每次试验过程中要求激光增材再制造系统整机试验前6 h 内不启机,室内保持恒温24 ℃,系统送粉,出光前空载运行15 min 热机。加工后,将试件置于光学超景深显微镜下完成表面形貌分析,经切割、逐级研磨、抛光并经4%硝酸酒精腐蚀后,制成金相试样,进行组织分析与硬度测试[7]。

3.3 熔覆试件性能分析

3.3.1 表面形貌分析

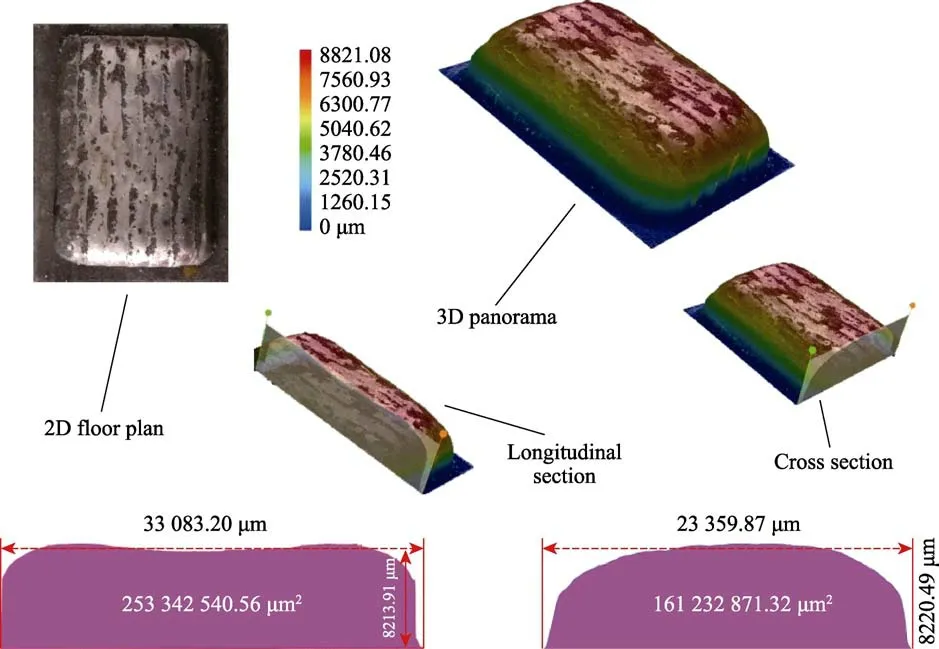

叠层熔覆试件的二维及三维表面形貌如图6 所示。宏观可见,各试件熔覆层表面均出现较多熔渣,但整体表面形貌较好。对熔覆层与基体进行着色探伤检测,发现熔覆层与基体结合情况良好,层间结合细密,表面无裂纹或结构塌陷,纵向截面上方平整度保持良好。采用超景深显微镜观测熔覆试件表面形貌,发现熔覆高度最高点为8220.49 μm,熔覆宽度为23 359.87 μm,预期熔覆高度为8000 μm,熔覆宽度为22 800 μm,实际测量尺寸与预计结构尺寸高度偏差较小。

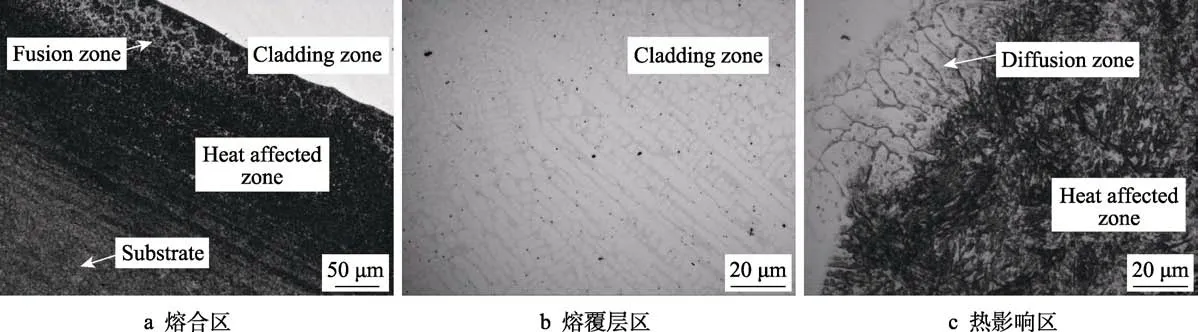

3.3.2 金相组织分析

图7a 与图7c 分别显示了熔覆试件熔合区与扩散区的金相组织形貌。可以看出,热影响区域材料和熔覆层材料之间相互扩散熔合,结合区组织均匀,两者呈现出良好的冶金熔合效果。图7b 为熔覆层区域的显微组织金相图,可观察到熔覆组织主要由沿传热方向的柱状枝晶[16]组成。在激光加工及随后的快速凝固过程中,熔覆层通过基体散热,造成沿垂直于界面的温度梯度最大,基体与熔合区界面处的G/R[17](G为温度梯度,R为凝固速率)比较高,容易生成柱状枝晶,并伴有析出物的存在,细化了组织,有利于组织性能的提高。随着凝固过程的进行以及热量的累积,温度梯度逐渐减小,熔覆区域呈现出向外部散热的趋势,并逐渐增大,熔覆区外表面的冷却速度加快,形成树枝晶状,并有向更细小组织转变的趋势。从热影响区材料的金相图(图7c)可以看出,由铁素体和渗碳体组成的非层状组织结构,是激光辐照后热影响区组织奥氏体化的表现[18],具有较高的强韧性配合。在硬度相同的情况下,贝氏体组织的耐磨性优于马氏体等其他组织结构,可以达到马氏体的1~3 倍。总体来看,熔覆区域组织均匀致密,熔合区与基体冶金结合性良好,无微观裂纹及缺陷产生。

图6 熔覆试件超景深三维表面形貌Fig.6 3D surface morphology of cladding specimens with depth of field

图7 熔覆试件金相组织Fig.7 Metallographic structure of cladding specimens : a) cladding bond; b) cladding zone; c) diffusion and heat affected zone

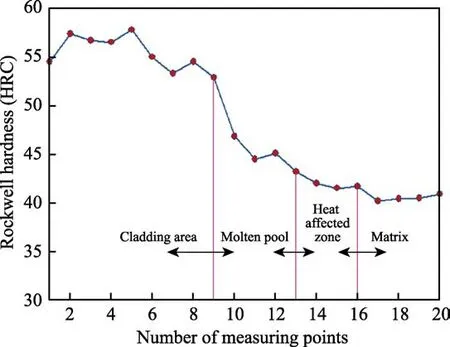

3.3.3 硬度分析

将试样沿垂直于扫描方向切开,研磨至表面光滑,用丙酮清洗并烘干,沿熔覆区到基体截面纵向方向均匀选取20 个测点,进行洛氏硬度测量。从熔覆层截面到基体材料截面的洛氏硬度变化曲线如图8所示。可以看出,熔覆层的硬度明显高于基体硬度,变化趋势呈现出从熔覆层向熔池、热影响区、基材逐级递减,后与基体材料34CrNiMo6 硬度相符合的趋势。产生这种变化趋势的原因是,熔覆合金粉末铁铬合金的制备较为合理,粉末中含有大量的合金元素,导致熔覆层内部元素之间的固溶强化作用[19-20]增强,材料冶金性强,致使熔覆层硬度高于基材。当测点逐渐向熔池方向移动时,硬度逐渐降低,但优于基材硬度。这是因为熔池内多种元素的共晶化合物产生弥散现象[21],起到硬度强化的作用,同时熔池快速凝固特征导致其金相组织均匀、致密,从而产生了熔池硬度高于基材但低于熔覆层的现象。当测点逐渐进入热影响区后,硬度降低趋势减缓,稍高于基材。其主要原因是热影响区域在激光高温作用下进行淬火处理,同时少量的熔池合金元素扩散进入热影响区,从而使得热影响区的硬度低于熔池,但稍高于基材。当测点离开热影响区进入基材截面后,硬度变化趋于平稳,接近初始经真空淬火的34CrNiMo6 基体材料的实际硬度。

图8 洛氏硬度变化曲线Fig.8 Rockwell hardness curve

从对熔覆截面的观测结果可以看出,熔覆层与基体材料冶金结合性良好,熔覆层表面无裂纹、脱落、翘曲等现象。熔覆层硬度明显高于基材,达到了在对基体材料增材再制造的同时,起到对表面强化改性的作用。

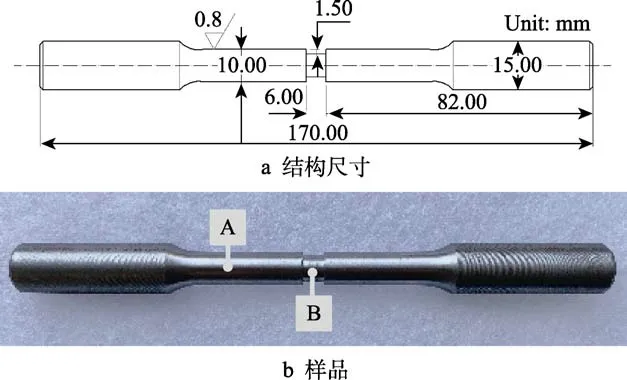

3.3.4 结合层抗拉强度分析

再制造结合层抗拉强度测试样件如图9 所示,其中A 区域为34CrNiMo6,B 区域为待修复层。对样件待修复层进行再制造修复后,采用WDW-300 电子万能试验机测试结合层的抗拉强度,加载变形速率为0.5 mm/min。试件拉断后,断口较为平整,熔覆区与基体结合层未出现断裂,试件屈服强度达到900 MPa,抗拉强度为1000 MPa,伸长率为10%,且拉伸断口均出现在34CrNiMo6 基材上,结合层的抗拉强度优于基材。

图9 结合层抗拉强度测试试件Fig.9 Specimen for tensile strength of bonding layer: a) structural dimensions of the specimen; b) specimen sample

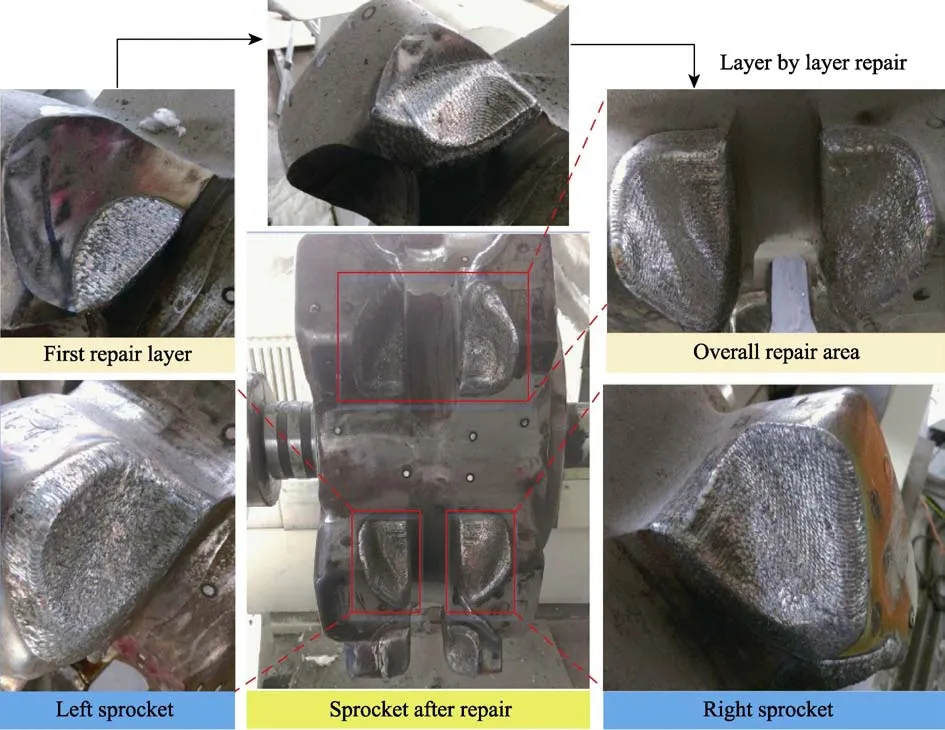

3.4 矿用链轮激光增材再制造试验

图10 磨损链轮的具体加工修复过程Fig.10 The specific processing and repair process of the wear sprocket

图11 经激光增材再制造修复后的磨损链轮Fig.11 The repaired wear sprocket based on laser additive remanufacturing

采用上述工艺,开展美国久益公司矿用链轮激光增材再制造加工试验。该链轮为双排14 链齿链轮,采用圆盘夹具进行定位装夹,在转台上可实现旋转运动,链轮再制造修复过程如图10 所示。链轮链窝再制造修复区域如图11 所示,链窝修复域表面较为平整,再制造加工过程中存在熔池残渣的冷却结晶析出现象,熔覆层搭接痕迹明显,表面无裂纹,整体熔覆效果较好。采用铣削加工完成再制造链轮链齿修整及链窝表面精加工,熔覆层与基体结合部分实现冶金结合,表面无裂纹及气孔缺陷。应用链窝规检测各链窝几何尺寸,符合国标[22-23]要求,链窝表层硬度为50~56HRC。采用超声波探伤仪测试修复域发现,超声波形无变化,修复域内无缺陷,再制造链轮达到井下应用需求。

4 结论

通过对圆环链轮的复杂链窝磨损域进行几何模型重构,利用激光增材再制造修复技术实现了再制造熔覆层与基体间良好的冶金结合。同时,链轮表面也得到了强化改性,有效地解决了传统堆焊技术修复链轮存在的精度及性能不足等缺点,对复杂曲面的建模及相关再制造修复工艺研究有着较高参考价值。经过研究分析,得出以下结论:

1)以矿用链轮磨损域为研究对象,提出了链轮再制造结构特征建模及其流程方法,包括再制造链轮磨损域复杂曲面重构方法、激光熔覆路径规划等关键技术,提出了链轮磨损域激光再制造修复的解决方案。

2)通过样板试验确定了链轮磨损域最优增材再制造加工工艺参数,对试验结果从表面形貌、金相组织、显微硬度、抗拉强度进行分析,发现熔覆组织主要由沿传热方向的柱状枝晶组成,组织均匀致密,再制造熔覆层与基体形成了良好的冶金结合。熔覆层的硬度高于基体,且呈现出从熔覆层向熔池、热影响区、基材逐级递减的趋势。抗拉强度为1000 MPa,结合层的抗拉强度优于34CrNiMo6 基材。

3)对受损链轮进行再制造修复验证试验,结果表明,再制造修复后的链轮满足工作需求,本文提出的方法具有显著的工程应用价值。