日本电解金属锰的制造方法

张文山(翻译),周柳霞(编校)

(1.中南大学冶金科学与工程学院,湖南长沙 410083;2.全国锰业技术委员会《中国锰业》编辑部,湖南长沙 410006)

0 前言

电解金属锰(以下简称为:电解锰)工艺可采用硫酸锰或盐酸锰溶液电解法生产,二者比较而言,盐酸锰溶液具有:比导电率大,电解电压低;电流效率高,电耗少和产品中S含量少等优点。但是,工业实践中,因矿石的浸出过程,浸出装置,电解槽,阳极,隔膜等材料的耐酸腐性等方面存在问题,目前实际采用的仅仅是硫酸锰溶液电解法生产。

电解锰的制取是先将矿石在含有硫酸铵的溶液中浸出,然后,由浸出液净化精制出电解液,再把电解液提供给电解槽中由隔膜隔开的阴极室,锰从阴极室电积,有金属锰电积的阴极板从阴极室抽出,然后经过水洗、干燥、剥离后得到金属锰产品。在阴极沉锰的同时在阳极生成含酸的电解废液(阳极液),这些电解废液被抽排出电解槽,又返回浸出槽在矿石浸出时再利用。

1 生产工艺的难点和问题

1)锰矿石原料问题。可作为原料的有软锰矿(M nO2)、硬锰矿 (M nO2(M nBaK)OnH2O)、硅酸锰(M nSiO3)和菱锰矿(M nCO3)。上述矿物中只有菱锰矿(M nCO3)才能与硫酸反应生存M nSO4,只有使M nO2中四价锰还原为二价锰才能与硫酸反应。

2)锰的电化学性质在标准电极电位序列中位于M g和Zn之间,其标准电极电位为M n/M n2--1.18 V比 Zn/Zn2+-0.76要低许多,因此,离子化倾向要大一些,所以锰从水溶液中电极出的事情几乎是不可能的。

但是,锰由于其金属表面的氢过电压与Zn的情况相似,非常的高,若能保持阴极附近电解液的氢离子浓度足够的低,并提高电流密度,使氢气不与锰同时电析出,阴极金属锰电沉积的过程就可顺利进行。其前提条件是:a化学活动性比锰差的金属不纯物必须完全从溶液中清除掉;b阳极上化合再生成的硫酸扩散,会增大阴极板附近的氢离子浓度,因此,必须用隔膜将阴、阳两极的溶液隔离;c阴极液的锰离子浓度,及氢离子浓度(p H)必须进行严密的管理。

3)硫酸锰溶液在高pH条件下易水解,特别是在阴极室内发生这种现象的话,会生成锰的氢氧化物,并在阴极表面附着,从而降低金属锰的纯度,不仅如此,还会使阴极表面氢的过电位减少,促使氢气发生,甚至不能完成锰的电沉积。所以作为电解液中M n2+的安定剂的硫酸铵要大量加入使用,但其浓度在溶液中增加过大,溶质的结晶体析出以至阻塞隔膜,不利于溶液的流动量。为防止溶液的阻塞,必须对溶液循环回路进行严密的p H值管理。

4)电解液中的M n2+在阳极氧化成M n4+,生成M nO2。阻塞隔膜,增加阳极电阻,降低溶液中的锰的浓度。因此必须选择能够抑制M nO2生成的阳极材料。

5)锰在电解液中,在氢气发生的同时会迅速溶解,因此,电解过程中电力供应中断事故必须极力避免。

6)因为电解锰所需要的电耗比其它金属电解,如Cu、Ni、Cd、Zn等大若干倍数,因此电解操作时要特别注意节约用电问题。

2 日本生产电解锰状况

2.1 生产工艺

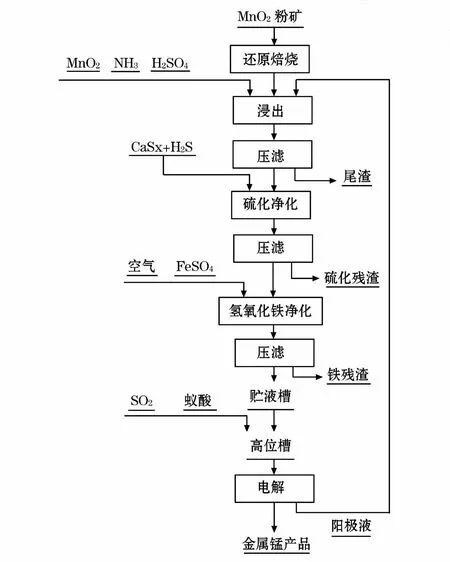

生产工艺流程见图1。

图1 日本中央电工(CD K)电解金属锰生产工艺流程

2.2 矿石的粉碎和还原焙烧

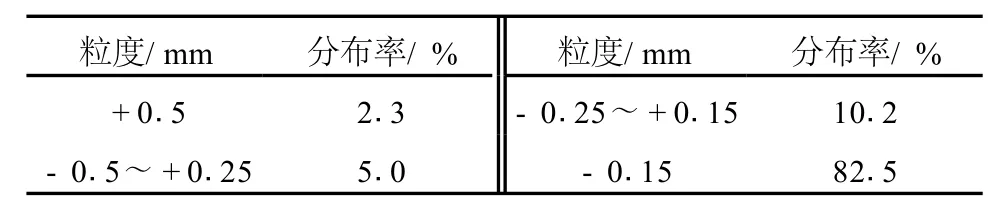

先用干燥炉将菱锰矿烘干至水分3%以下,再用破碎磨粉设备将矿石磨碎至0.15 mm(100目)之下占80%左右,见表1。

表1 日本八锰矿的矿石粉碎粒度

使用氧化矿的情况下,在浸出前,要先将氧化矿还原成容易被硫酸溶液溶解的一氧化锰(M nO)。矿石的还原焙烧是,首先将矿石用球磨机磨碎。矿粉的粒度因矿石的种类不同而不同。矿石的还原焙烧使用的还原炉是多段型外热式回转窑。

该还原炉是由耐热不锈钢卷制的炉筒,前半部用电阻炉从外部加热,后半部用冷水冷却。矿粉与碳粉的混合物用螺旋输送机缓慢旋转(3~6 r),装入炉筒。炉筒加热至900℃,混合料中的碳粉生成CO,并使矿石还原。为了防止还原焙烧矿在空气中迅速氧化,炉筒的后半部用冷水冷却,焙烧矿被冷却到室温时,再从炉中卸出。矿石通过还原炉的时间为30 min。浸取率为95%左右。

2.3 浸出

菱锰矿的化学成分是MnCO3,菱锰矿溶于硫酸的化学反应是吸热反映,在1/2 mol的稀硫酸中,常温下几乎不溶解。但是,当加热到50℃时,溶解明显加剧,再加热到80℃,溶解速度进一步加快,并激烈发泡。因此,浸出在80℃以上的温度条件下进行是必要的。

日本中央电工(CD K)对浸出液的要求为溶液中的M n 40 g/L,(NH4)2SO4140 g/L。锰的浓度的选择非常重要,就电解条件而言越高越好,但过高的锰含量,会使尾渣中携带而废弃的渣含锰量增大,同时也会造成硫酸锰与硫酸铵的复盐[M nSO4(NH4)2SO4H2O]的结晶,阻塞溶液的通道。硫酸铵的作用,是为后述的在浸出溶液中和电解时,防止阴极附近p H值上升时M n的水解,抑制阴极液p H值变动,增加电解液的导电性等。

浸出液调制好后,对溶解槽的加热管通入蒸汽加热,当液温达到80℃时,再将矿石慢慢地投入并同时搅拌。

还原焙烧矿浸出时,焙烧矿的主要成分为M nO,因用还原焙烧矿加硫酸浸取这个反应是放热反应,不必对浸出溶液进行加热。浸出时间约1.5 h,浸出结束时的p H值为2.5,使用氨水中和,锰的浸出率为98%~99%。

除铁用阳极渣加入进行除铁。在除铁的同时,必须清除的杂质还有As,As在浸出液中虽然含量很低,氢氧化铁沉淀时,As被吸附一起与铁沉淀。还有A l和SiO2同时水解被沉淀出来。如果溶液中Fe2+的含量少,不能够足以使As完全除去,这时需要加入铁盐以助除As。

浸出工序前后溶液的化学成分见表2。

表2 浸出工序的溶液化学成分 g/L

2.4 净化

从矿石中溶出的物质,除锰以外,还有 Fe、As、Al、SiO2等,在浸出工序中几乎被除尽,但在浸出液中,还有比锰的标准电位高的其它有害金属,这些有害成分因使用的矿石种类不同而各不相同,但总的来说主要是 Cu、Ni、Co、Sb 和 Zn 等。

如前所述,金属锰电解要求纯度特别高的电解液,因此,上述有害杂质必须完全清除棹。但是,从严格意义上讲,完全清除掉是困难的。

要除去浸出滤液中的杂质,将滤液移至净化槽,加热至60℃,再添加多硫化石灰、硫化氢、或硫化铵等硫化物添加剂,使重金属杂质以硫化物的形式沉淀,然后,再用滤纸过滤除去重金属杂质。

2.5 电解

金属锰电解工艺中的电解工序,是工艺操作中最复杂,最困难的部分。电解槽的构造,材料的性质要有特别的考虑,同时,电解液的组成,循环温度、pH值等,还有电流密度等电解条件的管理要多加小心和注意。

2.5.1 锰的电解析出机理

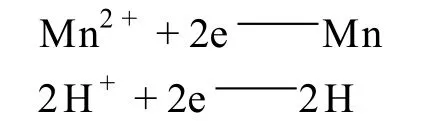

含硫酸铵的中性硫酸锰溶液作为电解液电解时,锰于阴极析出的机理,至今尚未被完全理解。为了便于考虑问题,假定电解液中仅含有的各成分:M nSO4·(NH4)2SO4·H2O等作为相互独立的进行其电解反应:

因此,在阴极处有:的反应,使锰析出。同时发生氢气逸出。另外,在阳极有:

SO42--2e SO4

H2O+SO4H2SO4+1/2O2

2OH--2e 2OH

2OH-+H2O 2H2O+1/2O2

MnSO4+1/2O2+H2OMnO2+H2SO4

的反应,生成 H2SO4、O2和 MnO2等物。但是,因为实际的电解液反应过程中有(NH4)2SO4的存在,NH4+移动加入的结盟,可能会使实际反应形式变得更为复杂。

2.5.2 电解槽的构造

图2 电解槽的结构

电解槽的构造如图2,电解槽是木槽,内帖硬质氯化塑料,电解槽内由隔膜分为阴极室和阳极室。隔膜帖在木质或由合成树脂制成的框架上,周围形成阴极室,所以,阴极室则拥有阳极室的外槽内所有其它部分的空间。阳极室的下部留有空间,以堆积从阳极生成的M nO2,这个空间留在阳极板的中底的下方与阳极室凿通形成一室。阳极板的内侧留有垂直的槽沟,以便阳极渣析出。阳极板有多处开孔,框外阴板液可以自由地流入阴极室,电解槽的一侧供给的电解液通过隔膜进入阳极室,在那里形成硫酸直通下部的M nO2堆积室排出槽外。

另外,电解槽内壁置有冷却管,冷水通过冷却管对阴极液进行冷却。

2.5.3 阴极

材质为由Cr18%、Ni8%、Mo2%组成的不锈钢板。具有高的氢过电压,为了提高锰金属的剥离性,要对其表面进行抛光,再置入由水玻璃和烧碱配成的溶液中短时间浸泡等处理,进行表面处理之后,出槽时,只要轻轻地叩打,锰与阴极板就很容易剥离。

2.5.4 阳极

对阳极的要求:一是要耐腐蚀;二是在阳极上析出M nO2要少。为了阻止阳极M nO2的析出,必须使阳极的氧过电压降低,不发生M n2+M n4+的氧化反应。因此,研究了各种铅合金在阳极上的表面处理法,如:Sn 9%、Co 4%的铅合金,Sn 20%~25%、Sb 4%~6%、Co 0.002%~0.04%的铅合金,还有Ag 1%的Ag-Pb合金等。

二氧化锰的生成与阳极板上的电流密度的影响有关,阳极板上的电流密度大,二氧化锰的生成量少,通常在阳极板上开出相当于其表面积的35%~40%的孔,阳极的面积减少了,电流密度就增加了。但是,即使这样,实际作业中,二氧化锰的生成问题完全被防止是不可能的,仍有相当于阴极电解金属锰的4%~5%的量。锰在阳极生成二氧化锰的事实是无法避免的。

2.5.5 隔膜

把阳极室和阴极室隔开的隔膜是氯化塑料等合成纤维织成的帆布做成的。隔膜最大的问题是使用寿命问题。阳极室因为有硫酸的生成要求隔膜必须具有耐酸性。还有,电解液中的钙离子与硫酸形成针状硫酸钙晶体,阻塞隔膜的网孔使电解液难以通过,因此要求每30 d将隔膜布取出进行清洗。另外,对隔膜布的机械强度也要有一定的要求。

2.5.6 电解液

供给电解槽的电解液是由浸出液净化精制后的溶液,其成分见表3。

表3 电解液的化学成分 g/L

用硫酸锰溶液电解生产高纯电解金属锰的条件如下:

1) 供给液 :M n 36~40 g/L,(NH4)2SO4130~140 g/L,SO20.1 g/L;

2) 阴极液 :M n 14~16 g/L,pH 8.0~8.3;

3) 阳极液:Mn 10~14 g/L,H2SO435~45 g/L;

4) 阴极板:不锈钢板 Cr18%、Ni8%、Mo2%,厚2 mm;

5)阳极板:有孔铅合金板 Ag1%、As0.5%、Pb98.5%,厚7 mm,开孔率35%~40%;

6)隔膜:氯化塑料等合成纤维帆布;

7)电流密度:阴极3.0~4.0 A/dm2,阳极4.5~6.5 A/dm2;

8)温度:36~38℃;

9)电解电压:5.0~5.5 V;

10)电解时间:24~48 h;

11)电流效率:55%~60%,60%~65%;

12) 电耗量:8 800~9 000 kW·h,现 6 900~7 000 kW·h。

2.5.7 添加剂

阴极液中,SO2含量为0.1 g/L,一方面是防止锰水解产生氢氧化锰,另一方面使电解金属锰的结晶构造从γ型转化为α型可长时间电解不产生树枝状结晶,为了使产品不产生瘤状、树枝状结晶,在阴极板液里还加入了0.03~0.05 g/L的阴极添加剂及聚炳烯酰铵等。

2.6 产品的后处理

产品出槽后,先用水洗,然后在浓度为5%的重铬酸钾溶液中短时浸泡钝化,再水洗,用热风急速干燥,再进行防潮包装及贮存。

1)脱氢处理

通常产品氢含量为0.01%(200 ppm);

用真空加热炉脱氢,产品含氢量0.000 2(2ppm);

用普通加热炉脱氢,产品含氢量 0.000 4~0.000 6(4~6 ppm)。

2)氮化处理

将产品放入氮化炉中:

8M n+N2=2M n4N

8M n+2NH3=2M n4N+3H2

日本重化学株式会社的脱氢及氮化锰的品质见表4。

表4 东洋鲁达脱氢及氮化锰产品分析结果 %

3 金属锰废渣的综合利用

日本电解金属锰生产厂由于采用高品位的M nO2矿为原料(Si低,Fe低、Ca、Mg低),因此渣量很少,电解锰废渣中的主要成分为 Si、Ca、M n等,日本TOSOH用废渣加工生产的肥料如下:

1)CaO,P2O5,nSiO2种子肥:

a P2O520%,CaO 30%,MgO 15%,SiO220%;

b P2O520%,CaO 30%,M gO 13%,SiO220%,B2O30.5%,M nO 1.0%。

2)nCaO·mMgO·SiO2小麦用肥:

SiO230%,M gO 4%,CaO 30%。

本文介绍了日本电解金属锰生产过程中的设备、原料、工艺等,并对产品的后处理及生产废渣的综合利用进行了比较详细的分析,希望能对我国电解金属锰生产厂家起到一定的借鉴作用。