冷轧带钢表面缺陷的二级检测与快速判定方法研究

王成明,赵明皞,穆用可,张 响

(郑州大学机械工程学院,郑州450001)

冷轧带钢表面缺陷的二级检测与快速判定方法研究

王成明,赵明皞,穆用可,张 响

(郑州大学机械工程学院,郑州450001)

针对冷轧带钢表面缺陷图像采集计算量大、实时性强的特点,在提取灰度信息特征的基础上,采用二级检测的处理方法采集缺陷图像.实验验证结果表明:二级检测模式可以提高检测速度、缩短检测时间,具有良好的生产适应性.关 键 词: 冷轧带钢;表面缺陷;灰度;二级检测

冷轧带钢在制造过程中,由于连铸钢坯、轧制设备、加工工艺等多方面的原因,其表面往往会出现边缘锯齿、焊缝、夹杂、抬头纹、辊印、氧化皮、结疤、孔洞、针眼、表皮分层等不同类型的缺陷,它们不仅影响产品外观,而且还将降低产品的抗腐蚀性、耐磨性和疲劳强度.因此,研究冷轧带钢表面缺陷检测与分类问题[1-5],对分析缺陷产生机制和消除缺陷具有重要的意义.针对从大量带钢图像中识别出含有缺陷图像的实际需求,本文拟就中值滤波去噪复原图像的二级检测处理采集缺陷方法进行研究,以期实现缺陷的快速提取.

1 缺陷图像的二级检测模式

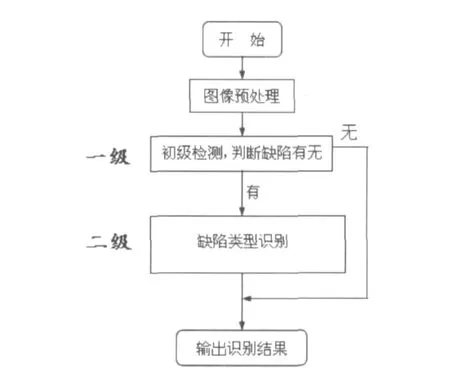

根据冷轧带钢生产现场的实际考察发现:生产流程中拍摄的大部分带钢表面图像中都不存在缺陷,而显示有缺陷的图像仅在5%以下.如果不加选择地对每幅图像都进行特征提取及图像分割,势必会大大降低图像处理速度,难以完成实时监测的要求.因此需先对图像进行含缺陷样本采集(一级检测),然后只对确定的缺陷图像执行特征提取、缺陷分类等任务(二级检测).这种二级检测模式系统构成如图1所示.

图1 二级检测缺陷识别系统框图

2 缺陷图像快速分类判定

2.1 快速分类判定原理

描述图像灰度分布的最常用方法是一阶概率分布(即一阶灰度直方图).假设图像的采样具有256个灰度级(其灰度值i=0,1,2,3,…,255),某灰度级i的总像素数为N(i),全图像的像素总数为N,那么灰度级i的概率为p(i)=N(i)/N.这样各个灰度级下的p(i)即构成了一阶灰度直方图.

图2所示为6种图像的直方图示例.从图2可见,直方图形状可以提供有关图像的许多信息特征.直方图峰较窄时,图像中的灰度反差较低;直方图出现双峰时,表明图像中有不同亮度的2种区域;直方图峰值偏向低亮度,可定性判断出它的平均亮度低.虽然灰度直方图不一定能反映某种纹理特征,但它仍是一幅图像的最基本特征度量.从统计角度看,直方图代表了区域的概率密度函数,因此它的统计测度可以表征不同类别之间的特征差异[6].

图2 几种典型图像的直方图特征

如果取每一个p(i)作为直方图的一个特征值,那么对于256级灰度的图像就可提取256个特征值,但这往往不足以刻画出缺陷的图像特征,所以还需对缺陷的一阶灰度直方图用下列较重要的统计特征来描述:

灰度均值:

灰度方差:

灰度方差是灰度分布的分散性的度量;扭曲度:

扭曲度是对分布偏离对称情况的度量;峰度:

峰度是描述一个分布的倾向是聚集于均值附近还是散布于两端的度量;

能量:

熵:

对于等概率的分布,一阶灰度直方图具有最小的能量而同时又具有最大的熵.

式中:L为灰度级数,这里L=256.

由于将图像分成小块处理可以有效地消除光照不均匀带来的影响,因此可以将图像分成小块加以处理,通过计算出的灰度方差与设定阈值(阈值可以根据现场照明条件加以灵活调节)的比较,来判断各小块中是否存在缺陷.而在实际在线生产系统中,灰度方差还可用灰度差绝对值来代替,以减少计算时间和计算量.

2.2 实验验证

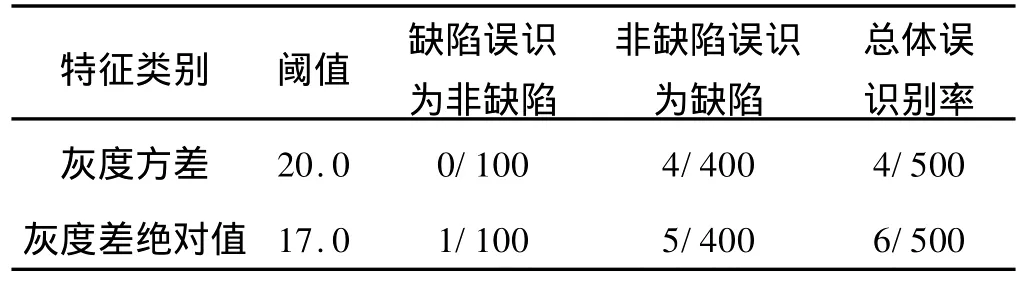

由图2可知,虽然各缺陷的图像亮度不同,但是这仅仅影响到它们的特征峰在直方图的位置,而不会影响到灰度方差的大小,因此对实验是没有影响的.对500张图像进行实验,分别采用灰度方差和灰度差绝对值作为阈值.实验结果如表1所示.

由表1中数据可以看出:当采用灰度方差作为阈值,阈值设置为20.0时,在100幅有缺陷图像中,有0幅被错误地识别为无缺陷图像;在400幅无缺陷图像中,有4幅被错误地识别为有缺陷图像.当采用灰度差绝对值作为阈值,阈值设置为17.0时,在100幅有缺陷图像中,有1幅被错误地识别为无缺陷图像;在400幅无缺陷图像中,有5幅被错误地识别为有缺陷图像.在错误识别的图像当中,采用灰度差绝对值作为阈值,对非缺陷图像误识为缺陷的误识率相对较高,但总体误识率均在1.2%之内,因此无论用灰度方差,还是灰度差绝对值作为阈值进行缺陷的样本采集,都是有效的.

表1 实验结果对比

至于误识样本,经对实物的观察发现其伪缺陷主要是水印、油渍等,因此还需进一步研究伪缺陷的正确识别问题.

3 结 语

(1)采用二级检测模式,可以缩短表面缺陷的检测时间,加快检测速度,为现场实时监测系统提供有力保障.

(2)以灰度值方差或灰度差绝对值作为阈值进行缺陷的样本采集,能有效检出缺陷有无;同时由于该方法能大大减少计算量,因此可以推广应用于带钢生产的在线检测.

[1]Pernkopf F,O’Leary P.Image Acquisition Techniques for Automatic Visual Inspection of Metallic Surfaces[J].NDT&E International,2003,36:609-617.

[2]Maenpaa T,Turtinen M,Pietikainen M.Real-time Surface Inspection by Texture[J].Real-Time Imaging,2003(9):289-296.

[3]Lee S,Chang L M,Skibniew skiM.Automated Recognition of Surface Defects Using Digital Colo r Image Processing[J].Automation in Construction,2005(9):540-549.

[4]Pernkopf F.Detection of Surface Defects on Raw Steel Blocks Using Bayesian Netwo rk Classifiers[J].Pattern Anal Applic,2004(7):333 342.

[5]Rice SO.Mathematical Analysisof Random Noise[J].Bell Syst Tech,1945,24:46-156.

[6]黄贤武,王加俊,李家华.数字图像处理与压缩编码技术[M].成都:电子科技大学出版社,2000:181-188.

Study on Two-stage Detection and Quick Recogn ition Method of Surface Defect of Cold Steel Strip

WANG Cheng-ming,ZHAO M ing-hao,MU Yong-ke,ZHANG Xiang

(Zhengzhou University,Zhengzhou 450001,China)

Aiming at the characteristic of vast calculated amount and high real time quality in image collecting of cold steel strip surface defect,based on the gray feature extraction,the two-stage detection method to defect image collecting are p roposed.The experimental results show that two-stage detection pattern has a good adap tability on imp roving detection speed and shortening detection time.

cold steel strip;surface defect;gray;two-stage detection

TG142.1

A

10.3969/j.issn.1671-6906.2011.01.012

1671-6906(2011)01-0045-03

2011-01-07

王成明(1980-),男,河南延津人,讲师,博士.