颗粒浆无菌自动灌装系统方案设计与研究

□天津科技大学 刘妹琴 莫帅

颗粒浆无菌自动灌装系统方案设计与研究

□天津科技大学 刘妹琴 莫帅

在对颗粒浆无菌自动灌装系统初始设计方案的基础上,对方案进行了改进和优化设计,有效解决了灌装过程中颗粒浆给料不稳定及灌装精度不够高等问题。此方案在实际工业生产中得到了运用,不仅实现了颗粒浆高效自动无菌灌装,解决了食品灌装过程中的二次污染问题,也为企业带来了较大的经济效益和社会效益,实践证明了该方案的正确性和可行性。

无菌灌装;自动灌装;颗粒浆灌装;方案设计;优化设计

随着我国经济的迅速增长,人民生活水平的显著提高,人们对食品卫生及安全性的要求大大提高。为此,作为食品生产企业应具有科学的设计理念,通过采用先进的包装设备、优化的工艺过程和自动化的流程,改善生产环境,以实现国家和人民对食品安全卫生的严格要求。就国内而言,无菌灌装技术在食品等行业已经得到了广泛运用,而且技术比较成熟,但颗粒浆无菌自动灌装系统在国内尚未见报道,而市场对此的需求量较大,例如,生产冰棒的馅心料等,基于以上情况研发一套颗粒浆自动无菌灌装系统以满足企业对设备的需求是非常必要的。

一、机械系统方案设计的重要性

机械系统方案设计在整套设备的开发设计中占有至关重要的地位,一旦前期方案设计有缺陷,后期的整体设计和零件结构设计即使再好,也弥补不了前期方案设计的缺陷。如若施工后期再作方案调整,不仅运作起来相当困难,也会造成巨大的经济损失。可见,方案的好坏直接决定后期系统的整机性能和投资回报率。由此也说明,前期系统方案设计具有十分重要和关键性的意义。基于此,在进行方案设计的过程中,一定要考虑技术的先进性和实用性,并且做好相关技术经济指标分析,以确保方案实施后能带来较大的经济效益和社会效益。实践表明,工程项目设计水平在很大程度上取决于方案的好坏,同时也反映了设计者的设计水平、经验以及对系统的宏观把握能力。

二、无菌灌装系统设计背景及性能要求

颗粒浆双头无菌灌装系统是为保定明花食品有限公司量身设计研发的,属于校企合作项目。企业原来的灌装工艺非常陈旧落后,不仅灌装与称量工具简陋,而且罐装灭菌、真空封口、产品的搬运和检验等各个环节完全依靠手工操作。其结果,既花费了大量的人力和时间,也使得灌装精度差,灌装过程存在着比较严重的二次污染。基于上述情况,研发一款颗粒浆双头无菌自动灌装系统显得非常必要,它能大大提高企业的生产效率,减少操作工人的数量,并且灌装精度高、灌装速度快、不存在二次污染等问题,进而大大提高企业的市场竞争力,带来显著的经济效益。这套DWG-7C颗粒浆双头无菌灌装系统集气压传动、机械结构设计、PLC控制为一体,是典型的机电一体化装备。整套灌装系统果粒浆的生产能力约计3吨/小时,其中20L/袋,灌装精度为±0.3kg/袋。

三、颗粒浆无菌自动灌装系统原始方案的设计

颗粒浆灌装系统的各工作程序由PLC控制,驱动各气动部件执行相应动作,完成设备预杀菌、调配罐进料、调配罐真空浓缩、调配罐破真空、物料恒温、出料灌装、CIP清洗等工艺过程。整套系统除需手动上下无菌包装袋外,其余全部可自动完成。该系统的控制面板分为手动和自动两档,手动档用于调试设备及故障排查,自动挡用于正常生产。由于颗粒浆无菌自动灌装系统的杀菌采用蒸汽杀菌,灌装量由质量流量计实现定量灌装,因此,其无菌环境和灌装过程能够得以自动控制。

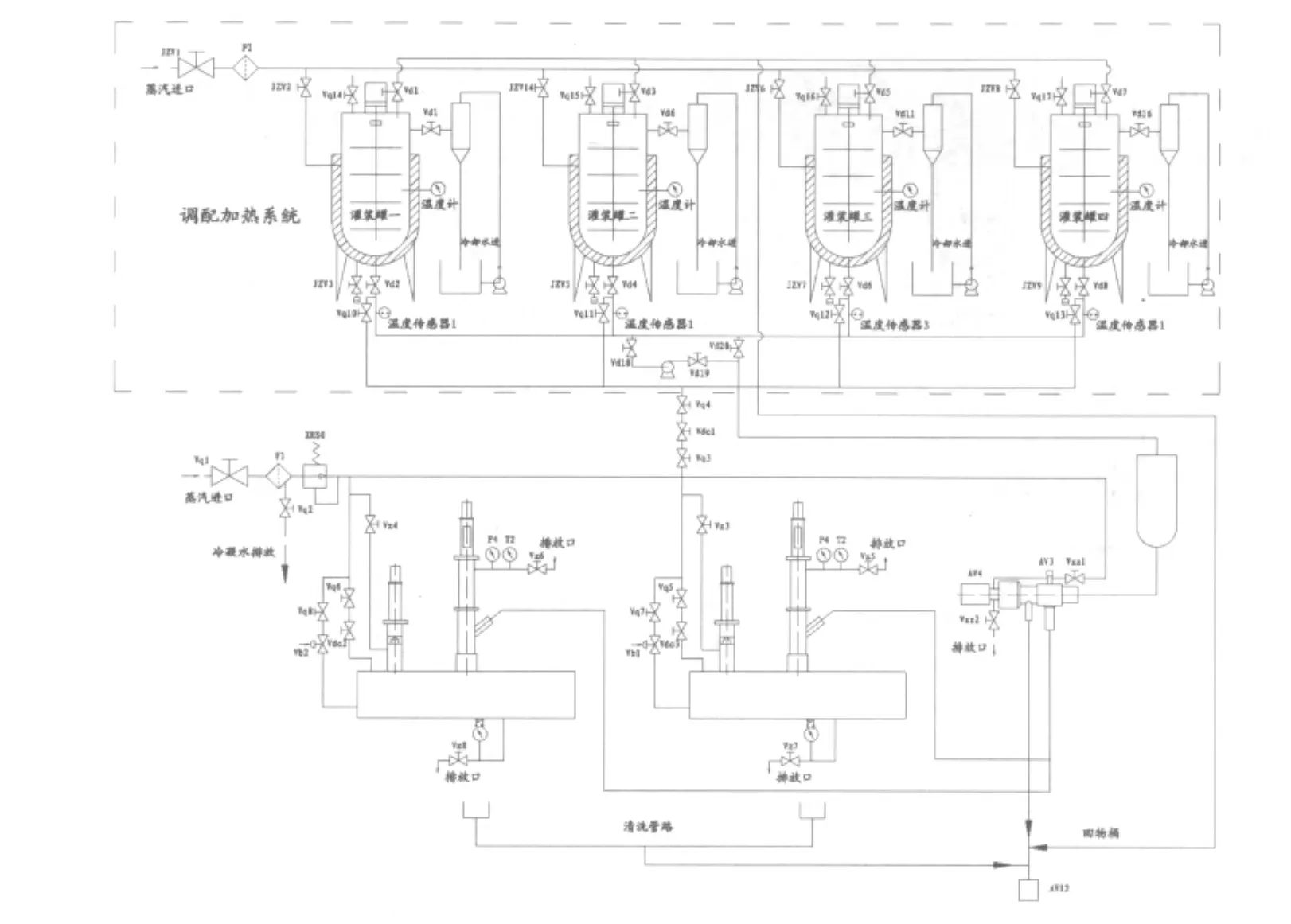

颗粒浆双头无菌自动灌装系统初始方案设计如图1所示,整套系统由调配加热部分和灌装部分组成。调配加热部分由四个调配罐,四个清洗泵及相应的配套管件和控制阀等组成,调配罐安装在车间二楼;灌装部分由一台双头灌装机及相应配套管件组成,灌装机安装在车间一楼。从整个灌装系统的工作流程来看,首先,进行设备预杀菌,灌装机蒸汽密封管路对应阀门的开闭按照灌装机具体操作说明执行。

图1 颗粒浆无菌自动灌装系统原始方案

调配罐与灌装机连接管路的具体操作为:第一,关闭蝶阀Vd2、Vd4、Vd6、Vd8,打开球阀Vq10、Vq11、Vq12、Vq13;温控表通过温度传感器T1、T2、T3、T4、T5检测各点温度,通过自动控制电磁阀Vdc1的开启,保证5个点温度均高于122度,并保持预杀菌30分钟。高温蒸汽进入调配灌底各管路后,再进入灌装机物料管,通过灌装室排放阀门排出。第二,调配罐进料。关闭配料罐底部蝶阀Vd2、Vd4、Vd6、Vd8,打开顶部入孔开始加料。第三,调配罐真空浓缩。真空浓缩具体按照相应的浓缩操作规程操作。第四,调配罐破真空。打开调配罐顶部球阀Vq14、Vq15、Vq16、Vq17,破除罐内真空状态,打开各蒸汽管路阀门,进行物料加热。第五,物料加热温度达到后,需保持一段时间。第六,调配罐底部出料开始灌装。打开调料罐底部蝶阀Vd2、Vd4、Vd6、Vd8,物料进入灌装机,灌装机按照相应灌装操作程序开始灌装。第七,物料灌装到无菌袋后,保持一段时间后再进入后面的冷却工序。第八,进行CIP清洗。打开各调配罐入口阀门,让各阀门进水,调配罐进水灌满后,打开蝶阀Vd18、Vd19,关闭蝶阀Vd20,打开蝶阀Vd1、Vd2或者(Vd3、Vd4;Vd5、Vd6;Vd7、Vd8);调整灌装机进入清洗程序并接好相应管路,启动清洗泵,开始循环清洗。此间,根据需要可加入适当的火碱或柠檬酸,使清洗浓度为5%左右,以增强清洗效果。

四、颗粒浆灌装系统方案的优化设计

图1为颗粒浆双头无菌自动灌装系统初始设计方案。该方案虽然从原理上肯定能够实现工业自动化生产和颗粒浆无菌灌装,企业生产效率也能大大提高,但此颗粒浆灌装方案也还存在一些缺陷,有必要进行方案的二次优化设计。

初始的设计方案采用了电子秤计量,然而,经过大量实验证明,由于电子秤自重等问题,采用电子秤计量的灌装结果精度往往达不到企业要求,而采用质量比较均匀的液体灌装的质量流量计实验结果则比较理想,因此,我们大胆地采用了质量流量计。另外,系统方案在初期设计时,认为颗粒浆能够由于压力差和自身重力,可以从调配罐底部随管道流入到下面的灌装机部分,但是在实际生产中,由于管道的直径尺寸,调配罐和灌装机的高度差及颗粒浆的粘度等因素影响,果粒浆往往不会连续均匀地从调配罐流入灌装机中,从而造成上料不连续,进而会影响后续工序生产的连续性。基于上述思想,在调配罐送料到灌装机的管道上,我们又设计了一个缓冲罐用来储存物料,同时采用密封加压形式,使颗粒浆能够平稳均匀地流入灌装机,使灌装机得以正常工作。

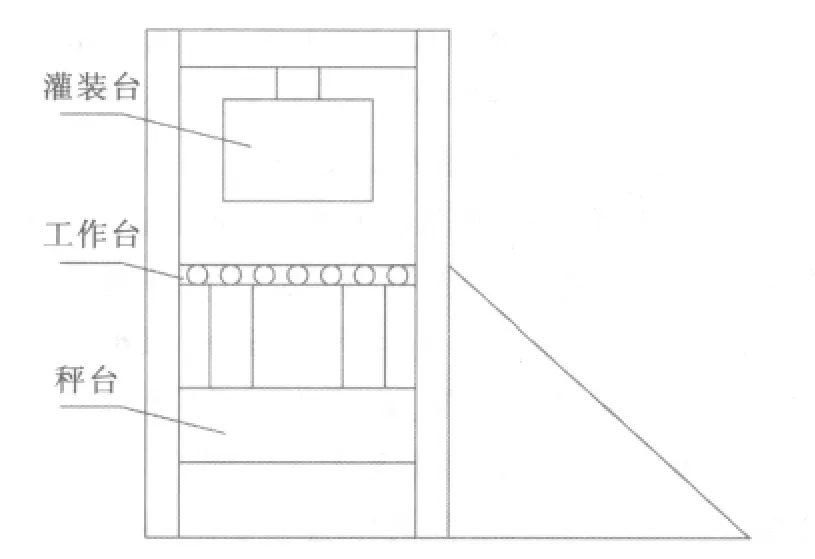

改进后的系统方案设计原理图如图2所示,该设计思路来源于医用输液管上面的那个液态缓冲区。使用一段时间后发现,当缓冲罐剩余少量物料时,有可能出现灌装精度不准的现象,为解决这个问题,我们将置于缓冲罐顶的压力传感器移至缓冲罐底,这样既能够消除由于物料液位变化所引起的压力差对物料流速平稳的影响,也能根据罐底压力来控制罐内压力的大小,使罐内压力保持恒定,使灌装精度更高。此外,我们还在原小袋工作台下面增加了独立的秤台支架,如图3所示,秤台支架与主机架固定连接,小袋工作台与主机架脱离(不连接),将电子秤放置在秤台上。电子秤只作为灌装结束后对产品实际质量的校核,而产品的灌装量仍由质量流量计控制。为了准确地完成产品质量的称重,将小袋工作台由原来的倾斜放置改为水平放置,灌装完成后可以自动显示重量,若重量超出预先设置的范围,设备就会发出报警。称重完成后,产品则随运输滚筒输送至下一个工序位置。现在该灌装系统在企业运行情况一切正常,各性能指标均达到设计目标值。通过对灌装方案几个细节地方的改进和优化,明显增强了设备的可靠性和实际运行的稳定性,提高了整套颗粒浆双头无菌自动灌装系统的性能。

图2 改进后的颗粒浆无菌自动灌装系统方案

总之,通过对颗粒浆双头无菌自动灌装系统方案设计及方案优化,有效解决了颗粒浆灌装过程中的二次污染问题,为食品安全性提供了可靠保证,有效降低了食品污染的风险性。实践证明,设计方案不仅保证了整套系统各方面性能良好,取得了很好的经济效益和社会效益,也为以后同类产品的设计研究提供了一个很好的思路和理论和实践指导,在实际工程设计中具有较大的指导意义。

图3 秤台方案设计

[1]陈港殿.基于PLC的无菌灌装系统设计研究[D].北京:华北电力大学,2009.

[2]孔凡东.果汁无菌灌装设备的研究[D].武汉:华中科技大学,2004.

[3]彭秀英,陈亚.基于PLC控制的气动模拟测量系统的研究设计[J].液压与气动,2010(1):16-18.

[4]刘晖.膏体产品气动连续灌装机设计[J].液压与气动,2011(1):62-63.

[5]刘乘,刘颖君.配料灌装机中多液体混合自动控制功能的设计[J].包装工程,2009,30(2):108.

[6]许蔷束,束蓓.浅谈无菌包装技术及发展[J].包装与食品机械,2005,23(1):40-42.

TH137