淹水井筒上部井壁保护新技术

郑彭生

(中国煤炭科工集团有限公司 杭州研究院,杭州 311201)

淹水井筒上部井壁保护新技术

郑彭生

(中国煤炭科工集团有限公司 杭州研究院,杭州 311201)

为解决淹水井筒采用冻结法施工后井壁所面临的安全问题,对井筒上部井壁保护的相关技术进行研究。以冻结壁为对象,采用现场实测和有限元数值模拟相结合的综合研究方法,提出新的冻结设计方案。在冻结壁达到设计要求后进行强制解冻,总结冻结壁的发展变化规律。结果表明:强制解冻能够有效控制冻结壁的发展,从而减小其持续过快发展对井壁的影响。该结果可以直接服务于工程实践,对工程设计有重要的理论和现实意义。

淹水井筒;强制解冻;冻结壁;井壁

冻结法是利用人工制冷技术,将地层中的水冻结,使天然岩土变成冻土,增加其强度和稳定性,隔绝地下水与地下工程的联系,以便在冻结壁的保护下进行地下工程施工的特殊技术[1]。

在矿井和一些城市的地下工程中,采用冻结法施工完毕后,往往采取自然解冻,在这一过程中利用跟踪注浆来控制融沉。自然解冻所产生的融沉时间过长,注浆效率不高。为了解决这一问题,强制解冻逐渐得到重视。强制解冻是利用热传导的基本原理,对采用冻结法施工后的土体进行人工强制快速解冻。常用的方法是利用先前用于冻结土体的冻结管,将冻结管中的低温盐水置换成热盐水,利用部分原来的冻结循环系统,进行热盐水循环,使冻土的温度上升,土体中的冰融化,土体快速解冻[2-4]。强制解冻土体融沉固结的速度较快,跟踪注浆更易控制,融沉带来的不利影响得到有效控制[5]。目前,强制解冻技术还局限于小规模的市政工程,大规模的矿井冻结壁强制解冻应用极少。笔者以冻结壁为研究对象,提出新的冻结设计方案,待其达到设计要求后进行强制解冻。

1 工程概况

冻结壁、井壁和高垂直度冻结孔钻孔问题被建井界称为“两壁一钻”问题。冻结壁是凿井过程中的临时支护,既可以隔绝井内外地下水的联系,又可以抵抗水土压力。冻结壁的过度发展是冻结管断裂和井壁破裂的主要影响因素,直接决定了冻结法凿井的安全性[6-8]。井壁应该具有足够的强度、稳定性和防水性,既要适应施工中承受特殊荷载和低温的特点,又要满足解冻后承受永久地压和防水的功能。

某副井位于宁夏回族自治区中东部地区,距银川市约90 km。井筒垂深578 m,净直径9 400 mm。井筒表土阶段、含水层段、岩层破碎段、穿煤层段采用钢筋混凝土井壁,其他正常段采用素混凝土井壁,混凝土设计强度等级C40;表土段井壁厚度800 mm,含水层段、岩层破碎段、穿煤层段井壁厚度700 mm,正常段井壁厚度600 mm。副井原定主要含水层采用地面预注浆,总注浆量7 580 m3。副井掘砌至251 m时探水孔出水,单孔涌水量达 20~60 m3/h,地面预注浆未达到预期堵水效果,经过工作面注浆,涌水量未减小。井筒出水量加大导致井筒被淹,普通工法无法满足施工条件,故未施工段改用冻结法施工。

区内地层由老至新发育有:侏罗系中统延安组(J2y)、侏罗系中统直罗组(J2z)、古近系(E)、第四系(Q)。第四系、古近系地层岩性以黏性土为主,为高液限土体,抗风化能力较差,吸水后具有较强膨胀性能,为不良工程土体。其中井筒穿越地层中侏罗系中统直罗组最厚,井筒检查钻孔揭露该地层厚度为338.40~347.30 m。上部主要为细粒砂岩、粉砂岩,夹粗、中粒砂岩。中下部以含砾粗粒石英长石砂岩为主。岩石饱和抗压强度远小于自然状态或干燥状态下的抗压强度,软化系数普遍小于0.75,最小为0。区内岩石绝大部分为软弱岩石,工程地质条件较差。

2 上部井壁保护技术

由于冻结施工前井筒内水位已经上涨到接近静水位,给井壁的保护带来了很大的困难,同时,由于前期的注浆使井壁周围地层的水分分布发生改变,冻结过程中会发生较大的不均匀冻胀,井壁承受较大的不均匀冻胀压力。因此,上部井壁保护的关键技术是,冻土扩展范围控制在井壁之外或冻土虽然到达井壁,但冻土温度控制在-4℃以内,保证井壁承受较均匀的冻胀压力。

2.1 增大冻结圈径

适当增大冻结圈径,增加冻结管距荒径的距离,减小对上部井壁的冻结影响,250 m以上冻结管距荒径距离为3.4~3.6 m。

2.2 采用差异冻结

采用差异冻结方式,冻结管上部(230 m以上)直径133 mm,下部(230 m以下)直径159 mm。φ133 mm×6 mm冻结管较φ159 mm×6 mm冻结管减少17%的冷量传递,差异冻结可以有效减少上部冷量向井心方向的传递,减小冻土向井心方向的发展厚度。

2.3 使用泄压孔

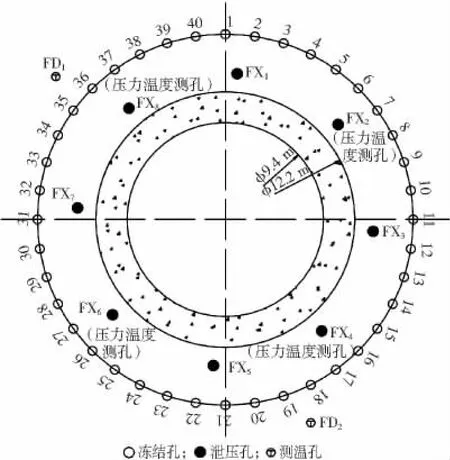

为有效释放上部井壁外侧的冻胀水,在冻结管圈径以内井壁以外打孔泄压。泄压孔共8个,可兼作测温和热循环孔使用,其中4个用以泄压,另4个作为压力温度测孔。测量压力使用专用冻胀压力测量管和普通管段直接焊接即可。具体位置见图1。

图1 冻结孔、泄压孔及测温孔布置Fig.1 Layout of frozen holes,discharged pressure holes and temperature-observation holes

冻结前期,泄压孔可用以监测冻土发展速度,做测温孔使用;冻结交圈后,为有效释放上部冻胀水对井壁造成的压力,做泄压孔使用;冻结后期,当冻结零度线推进到泄压孔时可将泄压孔改作热循环孔使用,进行热水循环,强制解冻,以控制冻土发展。

2.4 热盐水循环强制解冻

8个泄压孔可用于循环热盐水。在泄压孔中放入φ89 mm×5 mm的套管,在套管中放入φ32 mm× 3 mm的钢管,构成热盐水去、回路循环。在冻结法施工过程中,井壁情况良好,未出现任何破损现象。

3 实测结果分析

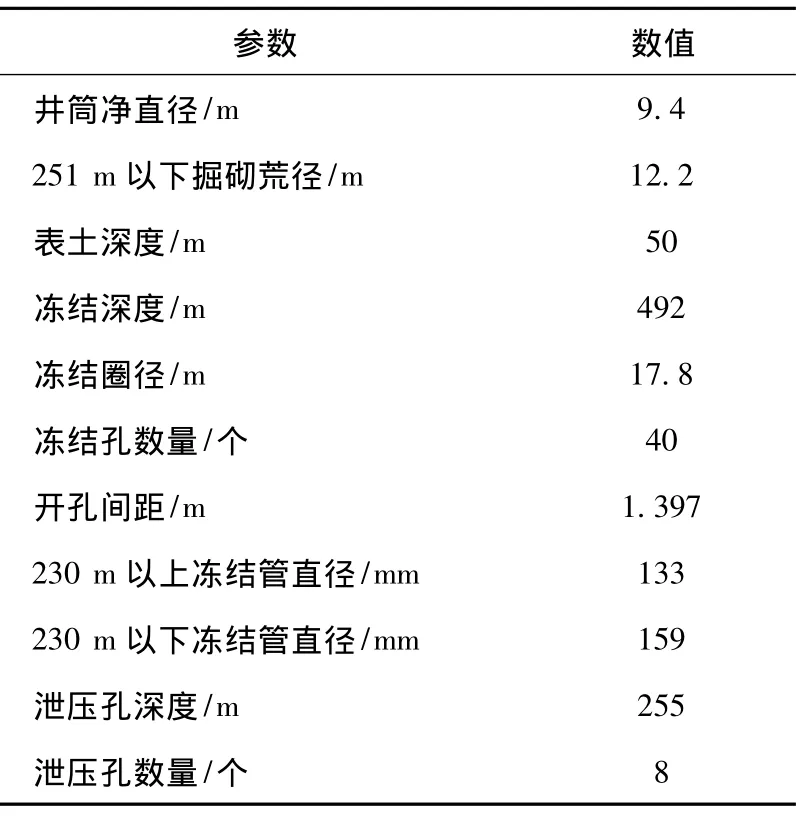

冻结设计参数如表1所示。

表1 冻结参数Table 1 Freezing parameters

2010年3月5日开机冻结,冻结过程中,冻结系统运转基本正常。副井井筒于5月18日开始试排水,5月21日正式排水;6月2日井筒内水、泥浆全部排出;6月4日正式开挖,6月6日开始强制解冻;12月1日进行二次套壁,12月6日冷冻机停止运行。共冻结275 d。

3.1 盐水温度

冷盐水去、回路温度及温差变化情况如图2所示。

图2 冷盐水温度变化Fig.2 Curves of cold brine temperature

冻结初期冷盐水温度逐步下降,由于热负荷较大,冷盐水去回路温差较大。冻结39~90 d的积极冻结期内,去路盐水温度保持在-22.8~-25.8℃;去回路温差在3~4℃,并有减小的趋势,反映出冻结管与井筒岩土体之间的热交换正常,热负荷逐渐降低。冻结90 d后转入消极冻结期,直至275 d时冻结结束,期间任务是维持现有冻结壁的稳定;去路盐水保持在-18~-23.3℃。冻结第80 d开始强制解冻,热盐水温度始终维持在30℃左右。

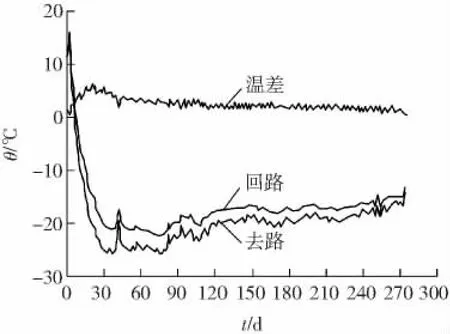

3.2 土体温度

为了解不同时期冻结壁向内向外发展情况,以FD1、FX8孔为例选取250 m以上不同岩层温度测点进行分析,绘制降温曲线,如图3、4所示。

图3 FD1测温孔温度Fig.3 Thermometer hole temperature of FD1

图4 FX8测温孔温度

Fig.4 Thermometer hole temperature of FX8

冻结初期,土体温度下降较快,随着冻结时间延长,降温速度逐渐变缓。不同岩性土体降温曲线形态基本相同。

3.3 上部冻结壁冻胀力

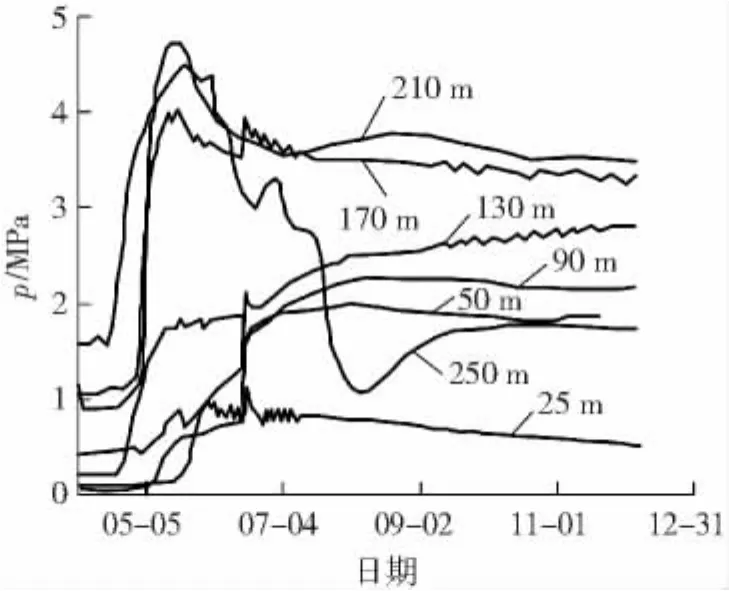

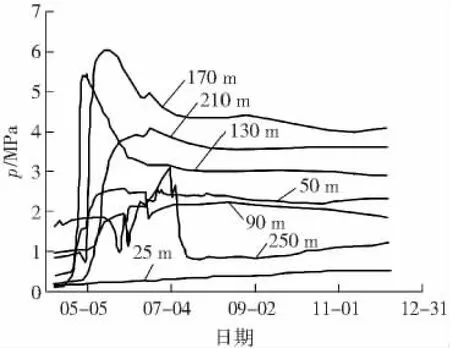

以FX6、FX8泄压孔为例绘制压力变化曲线,如图5、6所示。

泄压孔压力变化先后经历以下3个阶段:开机冻结至冻结孔环向交圈前为第1阶段。该阶段测得的压力基本平稳,尚未受冻结影响。冻结孔环向交圈形成冻土环后,直至冻结壁内部全面冻实前为第2阶段。在这一阶段,随着冻土环间冻结锋面的相对扩展,内部未冻水冻胀变形受阻将诱发冻胀力,导致冻胀压力急剧增长。冻结壁内部基本冻实后继续降温,直至冻结结束为第3阶段。在这一阶段,岩层内部基本无可冻水,内部冻胀力不再增大,趋于稳定。

图5 FX6泄压孔压力Fig.5 Pressure of discharged pressure holes of FX6

图6 FX8泄压孔压力Fig.6 Pressure of discharged pressure holes of FX8

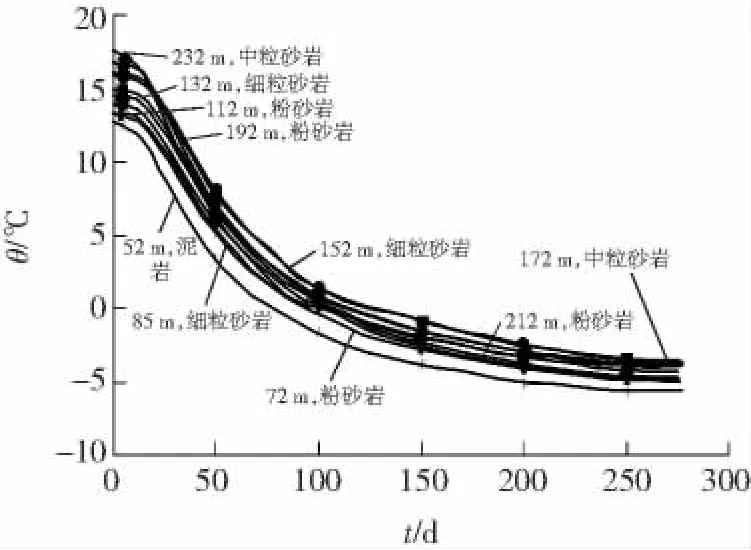

4 数值模拟分析

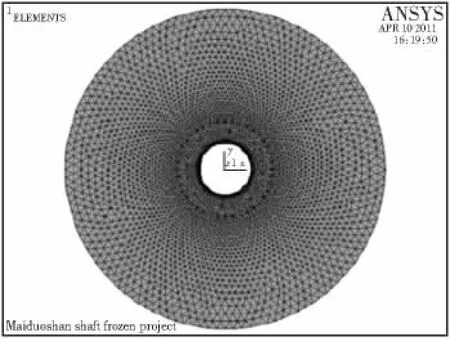

为了进一步研究强制解冻对冻结壁向内发展的控制作用,采用ANSYS软件对冻结壁平均温度和冻结壁有效厚度进行数值模拟。根据工程原型尺寸,将冻结温度场简化为平面问题求解,模型圆心在井筒中心,半径为30 m,恒温边界为初始地温。土体和井壁混凝土均采用PLANE55二维实体单元。模型网格划分如图7所示。

取深度为201 m层位中粒砂岩,其典型参数为:含水量20%,干密度2 050 kg/m3,导热系数2.81 W/(m·K),比热1.405 kJ/(kg·K),结冰温度-2℃。冻结孔圈径,冻结管直径、外壁温度均选取工程原型参数。对比分析单一冻结和强制解冻作用下冻结壁的变化情况。

图7 模型网格划分Fig.7 Mesh generation graph of model

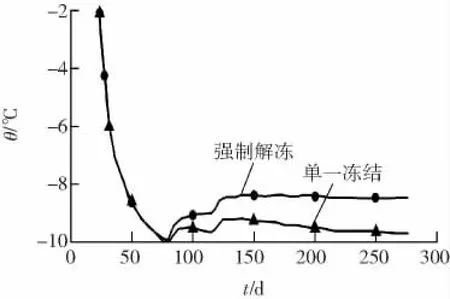

图8 冻结壁平均温度Fig.8 Average temperature of frozen wall

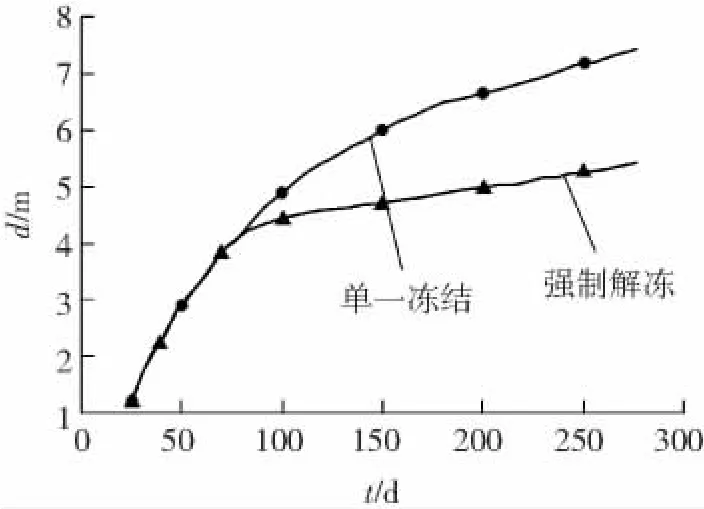

图9 冻结壁厚度Fig.9 Effective thickness of frozen wall

冻结开始后80 d内,随着冻结时间的增加,冻结壁平均温度下降很快;冻结第85 d,盐水温度上升至-22℃,冻结壁平均温度略有上升后呈缓慢下降趋势。冻结第120 d盐水温度升至-20℃,冻结壁平均温度略有上升后缓慢下降。

在整个冻结过程中,冻结壁厚度一直增大。冻结前期,冻结壁厚度增长较快,随着冻结时间的增加,冻结壁厚度增长的速度有所减慢。

如果在冻结80 d后开始进行强制解冻,受强制解冻影响,冻结壁平均温度基本稳定。强制解冻对冻结壁厚度的影响较为显著,强制解冻开始后,冻结壁厚度虽有所增大,但增大的速度明显变缓。强制解冻可以有效控制冻结壁的发展,从而减小冻结壁持续快速发展对井壁的影响。

5 结论

(1)淹水井筒转用冻结法凿井后,须对上部井壁采取保护措施。加大冻结圈径,采用差异冻结,使用泄压孔并进行强制解冻可以把冻结壁的发展控制在安全范围之内。

(2)冻结初期,冻结壁内外土体温度下降较快,随着冻结时间延长,降温速度逐渐变缓。不同岩性土体降温曲线形态基本相同。

(3)上部冻结壁冻胀力的发展变化规律可分为三个阶段。冻结初期为初始地压阶段,冻结交圈期为急剧增长阶段,冻结壁内部冻实后为缓慢变化或基本稳定阶段。

(4)强制解冻可以有效控制冻结壁的发展,从而减小冻结壁持续快速发展对井壁的影响。

[1]翁家杰.井巷特殊施工[M].北京:煤炭工业出版社,1991.

[2]王 涛,岳丰田,姜耀东,等.井筒冻结壁强制解冻技术的研究与实践[J].煤炭学报,2010,35(6):918-922.

[3]肖朝昀,胡向东.人工地层冻结冻土自然解冻与强制解冻实测分析[J].长江大学学报,2009,6(3):92-95.

[4]仇培云,岳丰田.冻结加固工程强制解冻融沉注浆施工技术[J].施工技术,2007,36(8):7-9.

[5]岳丰田,张水宾,李文勇,等.地铁联络通道冻结加固融沉注浆研究[J].岩土力学,2008,29(8):2283-2286.

[6]王衍森,程建平,薛利兵,等.冻结法凿井冻结壁内外部冻胀力的工程实测及分析[J].中国矿业大学学报,2009,38(3): 303-308.

[7]汪仁和,张 瑞,李栋伟.多圈管冻结壁形成和融化过程冻胀力实测研究[J].冰川冻土,2010,32(3):538-542.

[8]汪仁和,李栋伟.深井冻结壁黏弹塑性力学分析[J].安徽理工大学学报,2006,26(2):17-19.

[9]张安兵,张俊芳,李喜盼,等.煤矿井筒变形混沌特征分析[J].河北工程大学学报:自然科学版,2009(3):85-88.

New technique for protecting top wall of water-filled shafts

ZHENG Pengsheng

(Hangzhou Research Institute of China Coal Technology&Engineering Group Corp,Hangzhou 311201,China)

Aimed at the safety problems of shaft walls resulting from the construction of the waterfilled by freezing method,this paper features a research on new techniques for protecting the top wall.The paper proposes new freezing design,based on the frozen wall and combing in situ measurement with finite element numerical simulation method,introduces the way forced thawing is performed when the frozen wall is up to the design requirement,and summarizes the law governing the development of frozen wall.The results indicate that forced thawing enables an effective constraint of the growth of frozen wall,thus reducing the effects of sustainable fast development upon shaft walls.The results capable of a direct use in practical projects,are of academic and practical importance to engineering design.

water-filled shaft;forced thawing;frozen wall;shaft wall

TD26.1

A

1671-0118(2011)04-0312-05

2011-06-01

郑彭生(1983-),男,江苏省徐州人,助理工程师,硕士,研究方向:水工结构、岩土工程,E-mail:zhengpengsheng31@ 163.com。

(编辑徐 岩)